В последние годы в связи с введением в 2008 г. нового Технического регламента в нефтяной и газовой промышленности установлены высокие технические и экологические показатели, предъявляемые к объему добычи и качеству углеводородного сырья и различных получаемых нефтепродуктов, поступающих от промыслов на заводскую переработку, а также в товарные парки. Наличие мощной сырьевой базы, дефицит нефтепродуктов и развитие рыночных отношений создают объективные предпосылки для расширения масштабов использования различных природных углеводородов, совершенствования технологических схем подготовки и переработки нефти на промыслах и модернизации используемого оборудования [3]. На небольших и удаленных месторождениях, которые по экономическим соображениям не могут быть связаны между собой транспортными трубопроводами, используют комплексную систему подготовки жидких углеводородов с конечной целью получения некоторых продуктов переработки, таких как бензин, дизельное топливо и печной мазут. На нефтепромыслах эксплуатируются различные системы сбора и подготовки нефти, применяются различные экологически безопасные герметизированные системы сбора, очистки и хранения углеводородного сырья. В настоящее время процесс подготовки нефти на промыслах должен обеспечивать одновременно выполнение следующих основных требований:

– эффективное извлечение и отделение жидких углеводородов от пластовой воды;

– увеличение производительности и степени использования технологического оборудования;

– соответствие товарной продукции ГОСТ Р 51858-2002.

Процессы разделения водонефтяных эмульсий являются важным этапом подготовки сырой нефти к переработке. Теоретическим и экспериментальным исследованиям механизма образования, стабилизации и разрушения водонефтяных эмульсий как гетерогенных систем посвящено значительное количество работ [1, 2, 5, 8]. Однако многие проблемы, связанные с явлениями, протекающими на границе раздела нефть – вода, с коалесценцией и дроблением капель воды, расслоением и осаждением, до сих пор не решены [4]. В соответствии с требованиями ГОСТ Р 51858-2002 допустимое содержание воды в товарной нефти не должно превышать 0,5 % мас. Содержание большого количества ионов хлора в товарной нефти недопустимо, концентрация хлористых солей не должна превышать 100 мг/л. Технологические особенности сепарации нефти и попутной воды, часто, не позволяют полностью разделить нефть и воду, поэтому товарная нефть поступает на нефтеперерабатывающие заводы с остаточным содержанием воды. Повышенное содержание воды в нефти приводит к увеличению расходов на ее транспортирование в магистральных трубопроводах, вызывает образование стойких водонефтяных эмульсий, а содержание растворов солей вызывает коррозию трубопроводов и другого оборудования, что обусловливает необходимость удаления их из нефти непосредственно на промыслах [8]. В связи с этим требуется постоянная адаптация технологических режимов работы существующего оборудования с целью обеспечения эффективности проведения процессов обезвоживания и обессоливания [8].

В настоящей работе приведены результаты сравнительного анализа методов расчета остаточной обводненности нефти при сложном осуществлении промышленного процесса, сравнение различных математических моделей процесса обезвоживания и обессоливания нефти, учитывающих конструктивные особенности аппарата и время осаждения капли, для повышения эффективности процессов обезвоживания и обессоливания нефти.

Материалы и методы исследования

Технологическая схема

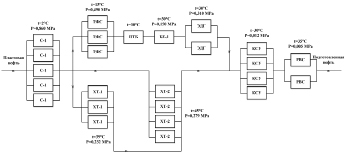

В качестве исходных данных использованы технологические параметры, физико-химические свойства и составы пластовой нефти с установки подготовки нефти месторождения Восточной Сибири. Принципиальная технологическая схема установки приведена на рисунке [8].

Принципиальная технологическая схема установки подготовки нефти: С-1 – сепаратор первой ступени; ТФС – трехфазный сепаратор; ПТБ – печь трубчатая блочная; БЕ-1 – буферная емкость; ЭДГ – электродегидратор; ХТ (I) – аппарат «Хитер-Тритер» I типа; ХТ (II) – аппарат «Хитер-Тритер» II типа; КСУ – сепаратор концевой ступени; РВС – резервуар вертикальный стальной, t – температура, °С; p – давление, МРа [8]

На представленной установке подготовки нефти месторождения Восточной Сибири, c высокой производительностью, используется разнообразное оборудование, в котором происходят процессы сепарации и разделения водонефтяной эмульсии. Компонентный состав пластовой нефти приведен в табл. 1. Физико-химические свойства нефти и технологические параметры приведены в табл. 2. Технологические параметры и обводненность нефти на входе и выходе аппаратов приведены в табл. 3.

Таблица 1

Компонентный состав пластовой нефти

|

Компонентный состав |

CН4 |

С2Н6 |

С3Н8 |

и-С4Н10 |

н-С4Н10 |

и-С5Н12 |

н-С5Н12 |

С4Н10+ |

N2 |

|

Содержание, % мол. |

43,97 |

8,81 |

5,74 |

1,16 |

2,79 |

1,43 |

1,63 |

33,61 |

0,86 |

Таблица 2

Физико-химические свойства нефти и технологические параметры фундаментального варианта расчета

|

Физико-химические свойства нефти и технологические параметры |

Значения |

|

Плотность, кг/м3 |

864,10 |

|

Вязкость при 20 °С, мм2/с |

29,54 |

|

Молекулярная масса, г/моль |

292 |

|

Обводненность, % мас. |

20,93 |

|

Производительность, т/год |

8,4·106 |

|

Соотношение потоков между технологическими линиями |

0,6 : 0,4 |

|

Критерий Рейнольдса (Re) |

22802,13 |

Таблица 3

Усредненные технологические параметры и обводненность нефти на входе и выходе аппаратов

|

Параметр, единица измерения |

Аппарат |

|||

|

ТФС |

ЭДГ |

ХТ (I) |

ХТ (II) |

|

|

Давление, кгс/см2 |

4,90 |

3,10 |

2,32 |

2,79 |

|

Температура, °C |

15 |

30 |

39 |

45 |

|

Расход, т/час |

183,30 |

217,76 |

52,37 |

52,37 |

|

Обводненность на входе, % мас. |

20,93 |

2,22 |

20,93 |

20,93 |

|

Обводненность на выходе, % мас. |

2,22 |

1,19 |

4,97 |

1,27 |

Сырьем УПН является нефть с содержанием пластовой воды и свободного нефтяного газа, подача нефти предусматривается с площадок кустов скважин.

Сырая нефть из пласта поступает в сепаратор первой ступени С-1, давление в сепараторе поддерживается на уровне 0,8 МПа, где выделяется газ первой ступени сепарации. Далее из сепаратора первой ступени нефть разделяется на три потока. Первый поток подается в трехфазный сепаратор ТФС, где за счет дальнейшего снижения давления выделяется оставшийся газ и отделяется пластовая вода. Давление в трехфазном сепараторе 0,5 МПа. Далее водонефтяная эмульсия подается на печь ПТБ, где подогревается до 30 °С. Затем поток водонефтяной эмульсии после печи смешивается с пресной водой и поступает в два параллельно работающих электродегидратора ЭДГ для обессоливания и дальнейшего обезвоживания. Процесс обессоливания нефти рекомендуется проводить в одну ступень с глубоким обезвоживанием. Второй поток водонефтяной эмульсии поступает в аппарат Хитер-Тритер I ступени, а третий поток поступает в аппарат Хитер-Тритер II ступени, где при давлении 0,279 МПа происходит отделение оставшегося газа и предварительное обезвоживание. Далее обезвоженная нефть смешивается с первым потоком, поступает на концевую сепарационную установку (КСУ), где при давлении 0,012 МПа и температуре 30 °С происходит окончательная дегазация. Из КСУ нефть самотеком перетекает в товарный резервуар (РВС) и далее насосом откачивается в нефтепровод.

На основании представленных моделей были проведены расчеты процесса сепарации, каплеобразования, обезвоживания и обессоливания, установки первичной подготовки нефти.

Модель процесса сепарации

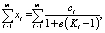

Основные уравнения расчета сепарации многокомпонентной смеси [7]:

где e – молярная доля пара (доля отгона) в конце процесса однократного испарения; ci, xi, yi – мольные доли i-го компонента в исходном сырье и полученных жидкой и паровой фазах соответственно; Кi – константа фазового равновесия i-го компонента.

В результате проведенного расчета на математической модели получаем: физико-химические свойства потоков; составы газовой и жидкой фаз; материальный баланс.

Модель процесса каплеобразования

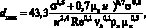

Уравнение расчета диаметра капель воды в потоке эмульсии [7]:

где s – поверхностное натяжение; mв, mн – динамическая вязкость воды и нефти; u0 – линейная скорость потока; vэ – кинематическая вязкость эмульсии; rн – плотность нефти; Re – критерий Рейнольдса.

В результате проведенного расчета на математической модели получаем: диаметр капель; линейную скорость.

Модель процесса отстаивания

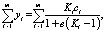

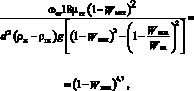

Основное уравнение расчета относительной обводненности нефти процесса отстаивания [7]:

где mгк – вязкость входной эмульсии; wст – скорость стеснённого осаждения капли размером d; Wвх – обводненность жидкой фазы на входе в разделитель жидкости, мас. доли;

Wвых – обводненность жидкости на выходе из разделителя жидкости; g – ускорение свободного падения, мас. доли.

В результате проведенного расчета на математической модели получаем: составы газовой и жидкой фаз; физико-химические свойства потоков; материальный баланс по потокам; обводненность конденсата на выходе из аппарата.

Средняя относительная погрешность по обводненности не превышает 5 %.

Результаты исследования и их обсуждение

Математическое описание процесса отстаивания основывается на законах осаждения капель воды под действием силы тяжести с учетом скорости стесненного осаждения, а также эмпирических и полуэмпирических уравнениях, описывающих физико-химические свойства материальных потоков как функции технологических параметров процесса обезвоживания нефти [8]. Обводненность нефти после процесса отстаивания в области ламинарного режима осаждения можно определить по следующей формуле [7]:

(*)

(*)

где ωстесн, ωсвоб – скорости стесненного и свободного осаждения капли соответственно, м/с; Wвх, Wвых – обводненность нефти на входе и выходе из аппарата соответственно, мас. доли.

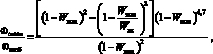

Для проведения расчетов по формуле (*) необходимо определить скорость стеснённого осаждения капли. В настоящее время предложены различные методы для расчета скорости стесненного осаждения [1, 5, 7]. При исследовании данных методов нами был разработан алгоритм, позволяющий рассчитывать остаточную обводненность нефти по вычисленным значениям скоростей стесненного и свободного осаждения капель.

С использованием данных математических моделей вычислены физико-химические свойства и параметры водонефтяной эмульсии в аппаратах, необходимые для определения скоростей стесненного осаждения и последующего расчета остаточной обводненности нефти. Результаты расчета скоростей стесненного осаждения приведены в табл. 4.

Таблица 4

Результаты расчета скоростей стесненного осаждения

|

№ варианта |

Формула для вычисления ωстесн |

Значения ωстесн по аппаратам, ·10-4м/с |

||

|

ТФС |

ЭДГ |

ХТ (I) |

||

|

1 |

|

9,12 |

11,85 |

4,75 |

|

2 |

|

13,73 |

11,28 |

3,58 |

|

3 |

|

20,56 |

14,48 |

5,36 |

Примечание. В варианте № 1: R – радиус аппарата, м; H – высота водяной подушки, м; tос – время осаждения капли, с.

Таблица 5

Результаты расчета остаточной обводненности нефти

|

№ варианта |

Wвых, % мас. |

|||

|

ТФС |

ЭДГ |

ХТ (I) |

ХТ (II) |

|

|

1 |

2,22 |

1,17 |

4,92 |

1,28 |

|

2 |

6,61 |

3,87 |

6,59 |

1,45 |

|

3 |

3,63 |

3,14 |

3,63 |

0,93 |

Таблица 6

Сравнение расчетных и экспериментальных данных по значениям остаточной обводненности нефти на выходе из аппаратов, полученных при расчете по варианту 1

|

Аппарат |

Содержание воды в нефти на входе в аппарат (Wвх), % |

Содержание воды в нефти на выходе из аппарата (Wвых), % |

|

|

Эксп. |

Расчет (прог) |

||

|

ТФС |

20,93 |

2,22 |

2,22 |

|

ЭДГ |

2,22 |

1,19 |

1,17 |

|

Х-Т (I тип) |

20,93 |

4,97 |

4,92 |

|

Х-Т (II тип) |

20,93 |

1,27 |

1,28 |

Результаты, представленные в табл. 4, показывают, что значения скоростей стесненного осаждения, рассчитанные по различным зависимостям, имеют существенные отличия, что объясняется влиянием физико-химических свойств водонефтяной эмульсии и размером формирующихся капель воды на скорость свободного осаждения.

По формуле (*) с использованием полученных скоростей стесненного осаждения капли рассчитана остаточная обводненность нефти на выходе каждого аппарата (табл. 5).

Заключение

На основании анализа литературных данных были рассмотрены различные методики расчета стесненного осаждения капель и расчета остаточной обводненности нефти. Результаты исследований показали, что наименьшее расхождение расчетных и экспериментальных данных по значениям остаточной обводненности нефти на выходе из аппаратов было получено по формуле расчета скорости стесненного осаждения капель, учитывающей конструктивные особенности аппарата и время осаждения капель. Данная методика была рекомендована для разработки математической модели процесса обезвоживания и обессоливания.