Запасы природного газа на Земле, как источника энергии, одни из самых перспективных и составляют на 2015 г. по оценке «BP» 186,9 трлн м3 из доказанных. Одновременно растёт доля природного газа в энергетическом аспекте. Активно ведётся добыча природного и эффективная утилизация нефтяного газа; так, например, в России по данным Министерства энергетики РФ за 2016 г. было добыто 640,2 млрд м3 газа, из которых доля природного газа составляет 556,9 млрд м3. При этом следует отметить, что данный уровень добычи сохраняет своё значение с отклонением в 4,84 % об. за последние 5 лет. Данная тенденция характерна для всех газодобывающих стран, а значит, актуальны и сопутствующие добыче и переработке скважинной продукции осложнения, так же как и развитие методов их предотвращения или предупреждения. Наиболее широко распространённым явлением на всех этапах: от добычи из пласта до промысловой подготовки и трубопроводного транспорта до потребителя – является процесс образования клатратных соединений – гидратов. Более того, данное технологическое осложнение оказывает значительное влияние на трубопроводные системы сбора скважинной продукции газовых, газоконденсатных и газонефтяных месторождений, а также внутренние технологические системы трубопроводной обвязки объектов установок комплексной подготовки газа (УКПГ) и методы его решения представляют интерес с точки зрения инженеров и исследователей. Данный факт объясняется выходом газодобывающих стран в зоны с осложнёнными и экстремальными условиями, прежде всего с низкими температурами окружающей среды: на территории распространения многолетнемёрзлых грунтов, на большие глубины в акватории Мирового океана, а также шельф Арктики.

В связи с этим процессом гидратообразования (как отрицательным аспектом), его изучением и математическим моделированием занимается множество учёных, при этом огромное внимание уделяется методам и средствам предотвращения газовых кристаллогидратов и способам их оптимизации.

Наиболее общепринятым решением данного осложнения является полное предупреждение процесса образования гидратов.

На начальном этапе исследовательских работ проблемами гидратообразования, исследованием самого процесса и его описанием занимались Дж. Пристли (1777–1778 гг.), Х. Деви (1810 г.), Е.Г. Хаммершмидт (1934), И.Н. Стрижов (1946). Первые термодинамические модели газовых кристаллогидратов и их математическое описание осуществили Я. Ван-дер-Ваальс и Р. Баррер в 1956–1962 гг.

Значительный вклад в разработку методов предотвращения и ликвидации техногенного гидратообразования в 1960– 1980-е гг. внесли многие отечественные специалисты А.Г. Бурмистров, Э.Б. Бухгалтер, С.Ш. Бык, Б.В. Дегтярев, Ю.П. Коротаев, Г.С. Лутошкин, Ю.Ф. Макогон, Э.В. Маленко, В.И. Семин, В.И. Фомина, В.А. Хорошилов и другие.

В целом работы по изучению газогидратов можно разделить на несколько направлений:

1) эмпирическое изучение фазовых равновесий углеводородных систем и гидратов природного газа. В рамках данного направления можно выделить две основных темы исследований:

– применение концептуально новых точных методов лабораторного изучения равновесий в сложных двухфазных системах «углеводородный газ – гидрат» жирного газа в условиях недостатка гидратообразующих компонентов (метана, этана, пропана и реже бутанов) и дальнейшее совершенствование термодинамических моделей процессов гидратообразования;

– изучение фазового равновесия кристаллогидрата при высоких давлениях, где значительное влияние на фазовые преобразования оказывает его метастабильное состояние, что направлено на уточнение существующих фазовых диаграмм для бинарных систем, а также на получение фазовых диаграмм для заранее определенных многокомпонентных углеводородных газов для дальнейшего использования данных в численном моделировании;

2) математическое моделирование гидратообразующих систем, важнейшими из которых являются следующие задачи:

– создание и уточнение математических моделей газогидратных фаз с последующей разработкой новых программных пакетов по описанию фазовых превращений в различных системах «газ – гидрат»;

– совершенствование термодинамических моделей физико-химических свойств газогидратных фаз; уточнение поведения кристаллогидратов при высоких давлениях;

3) математическое моделирование с последующей интеграцией в промысловые процессы предотвращения гидратообразования при подготовке скважинной продукции и трубопроводном транспорте товарного сырья, со следующими основными задачами:

– оптимизация технических решений для термодинамических ингибиторов;

– оптимизация молекулярного строения кинетических ингибиторов;

– разработка и внедрение безынгибиторных процессов промысловой подготовки углеводородного газа (применение многофазного транспорта в условиях потенциальной зоны гидратообразования, применение малоингибиторных технологий и т.д.), что особенно актуально для труднодоступных условий Крайнего Севера с плохоразвитой инфраструктурой [1].

Методы определения условий гидратообразования для углеводородных газов

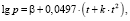

Несмотря на существующие, относительно универсальные, расчётные методики определения условий и зон потенциального гидратообразования, наибольшее распространение получили упрощенные методики, основанные на простых эмпирических зависимостях. К одной из первых методик можно отнести метод по относительной плотности [2], которая была разработана в середине ХХ века для газовых месторождений США. В последующем было предложено множество аналитических аппроксимаций данного метода, например аппроксимация А.С. Схаляхо и Ю.Ф. Макогона, предложенная в 1972 г.:

где p – давление, кгс/см2; t – температура, °С; β и k – параметры аппроксимации, определённые экспериментальным путём в зависимости от относительной плотности газа по воздуху.

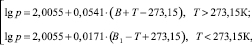

Не менее активно использующийся метод, основанный на аналогичных эмпирических подходах, разработан в 1960 г. Г.В. Пономаревым [3], где условия образования гидратов для низкого давления (до 10 МПа) определяются следующим образом:

где p – давление, кгс/см2; T – температура, К; В и В1 – параметры, аппроксимированные в соответствии с приведённой плотностью изучаемого газа.

В дополнение к наиболее известным моделям описания условий гидратообразования углеводородных газов можно отнести:

– метод Мак-Леода и Кэмпбела, а также Хейнце;

– метод А.Г. Бурмистрова, разработанный и применимый для сложных составов газа;

– метод Керзона-Каца, который применим для высоких давлений и для многокомпонентных газов;

– метод Трекела – Кемпбела, который является более совершенным вариантом метода Мак – Леода и Кемпбела и возможен к применению для высоких давлений и многокомпонентных газов;

– графический метод Бейли и Вишерта, который описывает широкий диапазон давлений (0,7–30 МПа).

Методы предупреждения гидратообразования и гидратоотложения

В общей сложности существует шесть различных способов предотвращения процесса образования гидратов в трубопроводах и промысловых аппаратах различного типа:

– добавление термодинамических ингибиторов (метанол, гликоли и др.);

– применение LDHI (ингибиторов гидратообразования в малых дозах, например кинетических ингибиторов);

– проведение технологических операций при низких давлениях;

– осушка газа;

– термоизоляция технологических трубопроводов;

– косвенный подогрев перекачиваемого сырья.

Несмотря на многообразие, самым эффективным и надежным методом до сих пор остается ингибирование термодинамическими присадками, что позволяет снизить температуру начала гидратообразования и сместить зону потенциального гидратообразования из эксплуатационного режима. Использование кинетических ингибиторов замедляет процесс гидратообразования, но не обеспечивает выход из гидратного режима [4, 5]. При добыче и подготовке природного газа, так же как и в системах трубопроводного транспорта, применяют термодинамические ингибиторы различного типа, но в климатических условиях Крайнего Севера на данный момент используют только метанол либо, в частных случаях – гликоли.

В целом методы предупреждения гидратов классифицируют на ингибиторные и безынгибиторные.

В случае ингибирования углеводородного газа необходимо решить несколько задач:

– произвести подбор оптимального ингибитора с точки зрения технико-экономических показателей, а также учитывая его возможные дополнительные функции (например, как ингибитор коррозии металла стенки трубы; либо же, наоборот, его негативное воздействие на прочие присадки в углеводородном потоке, особенно в выделенных технологических потоках углеводородного конденсата, где содержание ингибитора гидратообразования может достигать 10–15 % об.);

– произвести оценочный расчёт минимального количества реагента, необходимого для ингибирования с учётом технологического запаса;

– произвести анализ существующих точек ингибирования и распределить рассчитанное количество реагента по этим точкам;

– и наиболее актуальная задача: произвести оптимизацию и динамическое моделирование процесса ингибирования.

Следует отметить, что задача оптимизации на этом этапе может варьироваться в зависимости от уровня оптимизации, при этом полученные данные по расходу реагента могут отличаться. Также оптимизация расходов ингибирующих реагентов может внести изменения в исходную схему ингибирования и сам реагент, когда переходят к «гибридной» схеме на УКПГ [6].

Ещё одно немаловажное замечание, которое корректирует количество потребного ингибирующего реагента – это интенсивность образования газовых гидратов, которая в свою очередь зависит от режима течения газа (в турбулентном потоке процесс протекает более интенсивно) [2] и наличия центров кристаллизации (дефекты трубопроводов, арматура, внутренние элементы сепараторов, а также шлам, переносимый вместе с сырьевым потоком). Это делает дроссельную арматуру, а также любые теплообменные секции особенно чувствительными к отложению гидратов в связи с тем, что:

1) температура сырьевого потока при прохождении через дроссель значительно понижается вследствие эффекта Джоуля – Томпсона;

2) в уменьшенном проходном сечении клапана возникает большая скорость потока;

3) в теплообменном аппарате происходит активное перемешивание газа, а также присутствует большая площадь контакта газового потока с развитой поверхностью.

Таким образом, поскольку в настоящее время в большинстве случаев в качестве ингибирующего реагента применяется метанол либо, в частных случаях, гликоли, то при рассмотрении ингибиторных методов предотвращения гидратообразования следует значительное внимание уделить именно применению метанола и способам его эффективного использования. Как уже было отмечено, на данный момент наибольший интерес представляет остаточное количество метанола, содержащееся в углеводородном конденсате, выделенном на УКПГ, и в водометанольных рстворах (ВМР), особенно когда речь идёт о подготовке газа на УКПГ методом низкотемпературной сепарации. Если вопрос регенерации метанола из ВМР уже достаточно изучен, что будет показано далее, то вопросу выделения метанола из углеводородного конденсата, где он является балластным компонентом, утилизируемым на заводах, уделено в настоящее время недостаточно внимания.

Безынгибиторные методы предотвращения гидратообразования детально проанализированы в работах Э.Б. Бухгалтера [7], А.Г. Малышева, В.А. Хорошилова и В.И. Семина [8]. На основе данных работ можно выделить два основных пути развития данных методов:

– поддержание безгидратных термобарических режимов систем добычи;

– применение методов предотвращения отложения кристаллогидратов на внутренней поверхности трубы при их возможном образовании в самом объёме углеводородного газа.

Методы восстановления и оптимизаций

Подготовка пластового природного газа к магистральному транспорту, особенно на месторождениях Крайнего Севера России, чаще всего сопровождается процессом образования гидратов природного газа. Товарный газ требуемого качества может быть получен путем абсорбции, адсорбции и низкотемпературной сепарации (НТС). Однако первые две технологии имеют ряд существенных недостатков, которые ограничивают их применение в промысловых условиях. Одним из основных недостатков является невозможность удаления воды и тяжёлых углеводородов с помощью одного и того же поглощающего агента [9]. Кроме того, для регенерации сорбентов требуется высокая температура (150–320 °С в зависимости от используемой технологии и типа поглощающего агента) [11], что повышает пожаро- и взрывоопасность установки и увеличивает энергозатраты. Эксплуатация установки также усложняется из-за необходимости периодического добавления поглощающего агента в связи с уносом в потоке очищенного газа (в случае абсорбции) [11] или полной замены в связи с механическим разрушением (в случае адсорбции).

Технология низкотемпературной сепарации проста в эксплуатации, характеризуется минимальными эксплуатационными затратами, поэтому наиболее распространена в практике промысловой подготовки газа. Требуемое качество подготовки газа достигается путем снижения температуры и давления до достижения равновесных условий сепарации, при которых из газа конденсируется требуемое количество углеводородов и воды.

Несмотря на очевидные достоинства низкотемпературного метода подготовки газа, как уже было отмечено ранее, помимо товарного газа, удовлетворяющего требованиям СТО Газпром 089-2010 «Газ горючий природный, поставляемый и транспортируемый по магистральным газопроводам. Технические условия» и углеводородного конденсата с содержанием метанола, образуется значительное количество водометанольного раствора, в котором в небольшом количестве могут содержаться следы углеводородов алканового ряда.

Традиционно ВМР можно утилизировать на низконапорных факелах ВМР, либо повышать концентрацию раствора путём ректификации, адсорбции или химической очистки, что подробно описано в работах Э.Б. Бухгалтера, либо повторное использование ВМР высокой концентрации с последних ступеней НТС и его отдувка на предыдущих ступенях НТС.

Отдувка метанола носит перспективный характер, поскольку концентрация метанола в таких растворах достигает 80 % мас., однако массовый расход такого потока незначителен в отношении к начальному ингибирующему потоку метанола, поэтому применение данного метода ограничивает экономическая целесообразность в каждом отдельном случае.

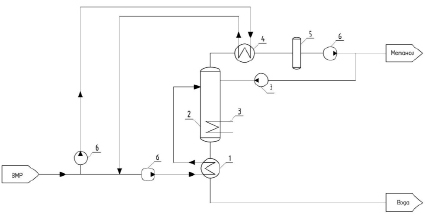

Наиболее же распространён метод ректификации водометанольного раствора. Как пример, можно привести несколько видоизмененную технологическую схему регенерации водных растворов метанола Мессояхского газового месторождения, которая приведена на рисунке.

Технологическая схема установки регенерации метанола Мессояхского месторождения: 1 – теплообменник; 2 – ректификационная колонна; 3 – паровой подогреватель; 4 – конденсатор-холодильник; 5 – промежуточная ёмкость; 6 – насосы

Основной узел на технологической схеме – ректификационная колонна, где метанол сепарируют от воды путем фракционирования. Колонна диаметром 1,2 м оборудована 26 тарелками, давление в колонне равно 0,112–0,127 МПа (в зависимости от режима эксплуатации), температуры верха и низа колонны составляют соответственно 65 и 95 °С.

Как видно из рисунка, типовая схема достаточно универсальна. Данный метод высокозатратен с точки зрения энергетики, поэтому его применение ограничивают экономические показатели рентабельности.

Таким образом, формирование гидратов природного газа является значительным осложнением при обеспечении надежной и эффективной эксплуатации газотранспортной системы и её отдельных элементов. Эксплуатация системы транспорта газа в гидратном режиме может привести не только к опасности появления отложений кристаллогидратов природного газа в технологических и магистральных газопроводах, но и изменить режимы эксплуатации установок подготовки природного газа. В наихудшем варианте происходит блокирование проходного сечения трубопроводов, промыслового оборудования, блокирование трубопроводной арматуры. Традиционным и наиболее распространенным решением является ингибирование процесса метанолом, как и ликвидация последствий гидратообразования (удаление пробок, наледи и т.д.). Тем не менее в настоящее время завышенные расходы метанола и малоэффективное его использование на УКПГ без учёта термодинамических особенностей аппаратных процессов и технологических трубопроводов, несмотря на обширный опыт, оставляют ряд задач, которые актуальны и могут найти применение при проектировании систем предотвращения и предупреждения отложений гидратов в технологических системах трубопроводной обвязки аппаратов УКПГ, так и УКПГ в целом:

1) анализ и уточнённое математическое моделирование многокомпонентной системы «углеводородный газ – ингибитор гидратообразования (метанол)» с целью прогнозирования зон гидратоотложений в пуско-наладочный и эксплуатационный период и определения эффективности выбранного ингибитора;

2) разработка ресурсосберегающего метода и технологии использования вторичных источников ингибиторов гидратообразования с учётом требований к промышленной экологии, в частности: использование балластового метанола, содержащегося в подготовленном углеводородном конденсате;

3) разработка оптимизированной системы ингибирования метанолом с учётом термобарических условий в технологических трубопроводах и теплообменных аппаратах при возможном использовании вторичных ресурсов балластного метанола, который безвозвратно выводится с УКПГ с углеводородным конденсатом.

Выводы

В ходе проведенного аналитического исследования был проведен обобщенный анализ проблем образования газогидратов в трубопроводных системах сбора, подготовки и магистрального транспорта природного газа. В частности, был проведен критический анализ существующих методов определения условий гидратообразования для углеводородных газов, а также методов предупреждения гидратообразования и гидратоотложения в трубопроводных системах. В результате были выделены наиболее применимые с точки зрения практического применения модели описания термобарических условий гидратообразования и описаны основные сценарии применения методов предупреждения данного осложнения.

На основе проведенного анализа тенденций по методам восстановления и оптимизаций предупреждающих процесс гидратообразования процессов были сформулированы новые задачи дальнейших исследований.