Одним из перспективных в настоящее время карбоцепных полимеров является полидициклопентадиен (ПДЦПД), получаемый из дициклопентадиена, входящего в состав С5 и С9 фракций побочных продуктов пиролиза. ПДЦПД представляет собой сшитый полимер, обладающий совокупностью превосходных механических свойств, что позволяет изготавливать из него ударопрочные изделия больших размеров и сложной формы. Изделия из ПДЦПД находят применение в различных отраслях промышленности, в том числе для изготовления защитных деталей машин и агрегатов различного назначения (бамперы, крылья, накладки, спойлеры, крышки двигателя, части кабины, облицовочные панели), емкостей, работающих под давлением.

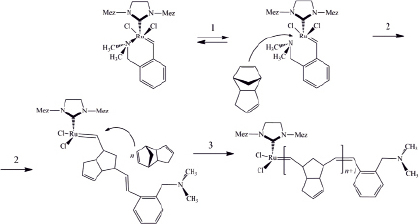

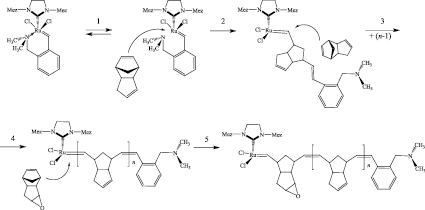

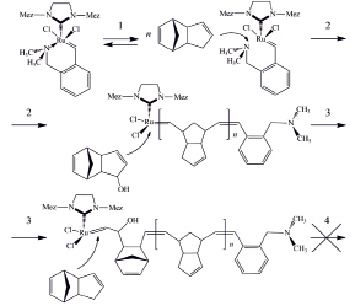

Полидициклопентадиен получают по реакции метатезисной полимеризации с раскрытием цикла (ROMP) дициклопентадиена в присутствии катализаторов и каталитических систем на основе соединений вольфрама, молибдена и рутения. На первой стадии происходит раскрытие наиболее напряженного норборненового цикла с образованием линейной полимерной цепи. На второй стадии при увеличении температуры до 150–200 °С в реакцию вступает менее активная периферийная двойная связь циклопентенового кольца полимерной цепи, а процесс полимеризации – в стадию сшивки макромолекул. Взаимодействие активного центра с двойной связью циклопентенового кольца приводит к образованию четырехлучевых узлов, что обусловливает формирование в массе полимера пространственной полимерной сетки [1]. Общая схема полимеризации ПДЦПД по реакции ROMP под действием катализатора Граббса схематически выглядит следующим образом:

Вследствие того, что структура ПДЦПД обладает значительным количеством двойных связей и третичных атомов углерода, материалы из ПДЦПД достаточно легко подвергаются фото- и термоокислению кислородом воздуха, как при получении изделий в процессе синтеза полимера, так и при переработке, хранении и эксплуатации [2]. Окисление полимера можно замедлить введением антиоксидантов. При их введении повышается стойкость полимера к внешним воздействиям, расширяются области применения изделий и увеличиваются сроки их эксплуатации [3]. Однако влияние антиоксидантов на процесс полимеризации с использованием катализаторов Шрока – Граббса рассмотрено недостаточно полно по сравнению с процессами радикальной полимеризации.

В данной работе исследуется влияние состава и содержания компонентов систем антиоксидантов на процесс полимеризации и физико-механические характеристики материалов на основе ПДЦПД, получаемых с помощью катализаторов Шрока – Граббса.

Материалы и методы исследования

Для приготовления полимерной композиции использовали дициклопентадиен с содержанием основного вещества 96 % (ПАО «Нижнекамскнефтехим», Россия), структурирующую добавку этилен-пропиленового каучука Royalene 563 EPDM (Lion Copolymer, США), рутениевый катализатор Граббса 2-го поколения [4], промышленные антиоксиданты фирмы BASF (Германия): BHT, Irganox-1010 и Irgafos-168.

Для удаления кислородсодержащих примесей дициклопентадиен с каучуком (4 %) кипятили с металлическим Na в атмосфере азота в течение 6 час. с последующей перегонкой в вакууме. Перед полимеризацией исходную композицию смешивали с рутениевым катализатором при соотношении 15000 : 1 мас. частей соответственно, после чего заливали в алюминиевую форму и нагревали при атмосферном давлении и при ступенчатом повышении температуры от 50 °С до 120 °С в течение 0,25 часа, а затем выдерживали при 180 °С в течение 0,5 часа. Полученную композицию охлаждали в форме до 20–25 °С.

Образцы для физико-механических испытаний изготавливали с помощью фрезеровального станка Roland EGX 350 (Япония). Относительное удлинение при разрыве (ГОСТ 11262), модуль упругости при растяжении и изгибе (ГОСТ 9550) выполняли с помощью испытательной машины GOTECH AI-7000M (Тайвань). Измерения ударной вязкости по Изоду (ГОСТ 19109) проводили на маятниковом копре GOTECH GT 7045 HMH (Тайвань). Для получения данных ДСК и определения температуры стеклования (ISO 11357) образцы полимера анализировали на сканирующем калориметре NETZSCH DSC 200 F3 Maia (Германия) при нагревании от 30 °C до 300 °C в инертной атмосфере при скорости нагрева 5 °С/с.

Результаты исследования и их обсуждение

Результаты физико-механических испытаний полимерных композиций, приведенные в табл. 1, указывают на то, что использование различных систем антиоксидантов на стадии полимеризации в значительной мере влияет на физико-механические свойства ПДЦПД.

Таблица 1

Физико-механические характеристики полидициклопентадиена, стабилизированного системами антиоксидантов

|

Показатель |

Без антиоксидантов |

0,1 % Irganox-1010 0,1 % Irgafos-168 |

0,2 % Irganox-1010 0,2 % Irgafos-168 |

0,1 % BHT 0,1 % Irgafos-168 |

0,2 % BHT 0,2 % Irgafos-168 |

|

Модуль упругости при растяжении Ер, МПа |

1790 |

1640 |

1780 |

1630 |

2010 |

|

Модуль упругости при изгибе Еизг, МПа |

1820 |

2010 |

2100 |

1900 |

2330 |

|

Ударная вязкость по Изоду, кДж/м2 |

52,9 |

53,4 |

54,3 |

57,4 |

63,7 |

|

Температура стеклования Tg, °С |

121,0 |

143,1 |

143,5 |

142,9 |

142,0 |

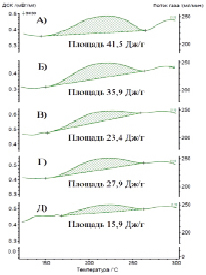

Также были рассмотрены термограммы ДСК полученных композиций, которые приведены на рис. 1.

Рис. 1. Термограммы ДСК композиционных материалов на основе ДЦДП: А) нестабилизированный; Б) 0,1 % Irganox-1010 и 0,1 % Irgafos-168; В) 0,2 % Irganox-1010 и 0,2 % Irgafos-168; Г) 0,1 % ВНТ и 0,1 % Irgafos-168; Д) 0,2 % ВНТ и 0,2 % Irgafos-168

Согласно данным ДСК [5, 6], наличие антиоксидантов в мономере влияет на глубину превращения мономеров в процессе ROMP. В области температур 230–240 °С наблюдается комплексный пик дополнительной сшивки. Из термограмм следует, что при увеличении содержания антиоксидантов в композиции и замене Irganox-1010 на ВНТ снижается величина тепловыделения в области пика дополнительной сшивки полимера. Следовательно, полимеризация протекает более полно, о чем свидетельствует повышение температуры стеклования от 121 °С для нестабилизированного ПДЦПД до 145 °С для стабилизированного полимера. Результаты, полученные с использованием термограмм ДСК, достаточно хорошо согласуются с данными табл. 1.

Для адекватной оценки роли каждого из антиоксидантов следует внимательно рассмотреть процессы, происходящие с мономерами при подготовке к процессу, и процессы, протекающие при полимеризации по метатезисному механизму.

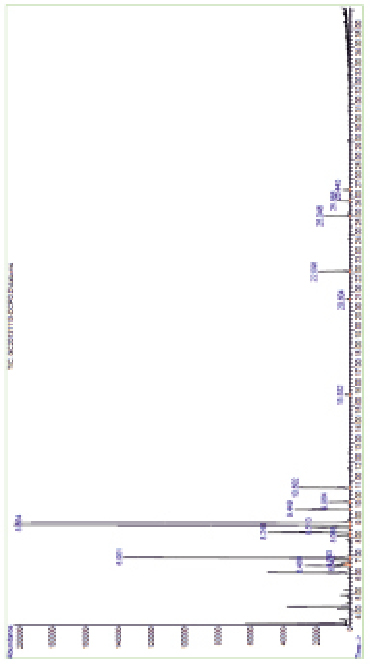

В процессе хранения, очистки и полимеризации ДЦПД при температурах 140–200 °С образуются окисленные формы дициклопентадиена, представленные на хроматограмме на рис. 2 и в табл. 2.

Рис. 2. Масс-хроматограмма образца ДЦПД

Таблица 2

Анализ чистоты и идентификация примесей в образце дициклопентадиена

|

№ п/п |

Соединение |

Конц., % мас. |

Конц., моль/л, 10-4 |

||

|

Время уд., мин |

Наименование |

Структура |

|||

|

1 |

6,5 |

4,7-метано-1Н-инден, 2,3,3а, 4,7,7а-гексагидро- |

|

0,341 |

2,490 |

|

2 |

6,6 |

3а, 4,5,6,7,7а-гексагидро-4,7-метано-инден |

|

0,100 |

0,729 |

|

3 |

6,8 |

4,7-метано-1Н-инден, 2,3,3а, 4,7,7-гексагидро- |

|

0,114 |

8,831 |

|

4 |

6,9 |

5-аллил-2-норборнен |

|

1,665 |

13,000 |

|

5 |

8,1 |

Не идентифицировано |

М.м. 128 |

0,086 |

0,657 |

|

6 |

8,5 |

4,7-метаноинден, 3а, 4,5,6,7,7а-гексагидро, эндо- |

|

0,278 |

2,028 |

|

7 |

9,4 |

Не идентифицировано |

М.м. 146 |

0,423 |

2,832 |

|

8 |

9,9 |

Не идентифицировано |

М.м. 146 |

0,157 |

1,051 |

|

9 |

10,6 |

Не идентифицировано |

М.м. 146 |

0,379 |

2,537 |

|

10 |

15,5 |

(3а-α,4α,7α,7a-α)-3а,4, 7,7а-тетрагидро-4,7-метано-1-он |

|

0,032 |

0,214 |

|

11 |

20,6 |

4-оксатетрацикло [6.2.1.0 (2,7).0 (3,5)] ундец-9-ен (эндо)- |

|

0,022 |

0,145 |

|

12 |

22,1 |

9-оксатетрацикло [5.3.1.0 (2,6) .0 (8,10)]ундец-3-ен |

|

0,221 |

1,460 |

|

13 |

25,0 |

Трициклопентадиен |

|

0,175 |

1,160 |

|

14 |

25,9 |

Трицикло [5.2.1.0 (2,6)] дека-4,8-диен-3-он |

|

0,088 |

0,590 |

|

15 |

26,4 |

4,7-метано-1Н-инден-1-ол, 3а, 4,7,7а-тетрагидро- |

|

0,054 |

0,357 |

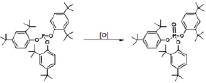

В работах [7, 8] были достаточно полно идентифицированы основные продукты окисления ДЦПД, которые можно условно разделить на две группы:

1. Продукты окисления по двойной связи в форме α-оксидов и продуктов их перегруппировки в форме более стабильных карбонильных соединений:

2. Продукты аллильного окисления в форме α-кето(оксо)- и α-гидрокси-непредельных соединений:

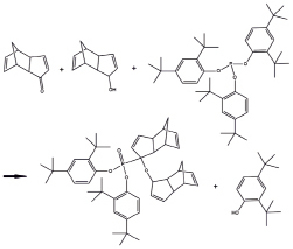

Продукты окисления первой группы фактически являются 1,2-дизамещенными цикломоноолефинами и способны вступать в реакцию метатезисной полимеризации, образуя продукты линейного строения (рис. 3).

Рис. 3. Схема реакции продолжения цепи дициклопентадиеном с окисленным циклопентеновым кольцом

Эти звенья не способны к дальнейшему сшиванию ввиду отсутствия второй двойной связи, что приводит к повышенной фрагментарной подвижности образующегося полимера, влияющей на его физико-механические характеристики и температуру стеклования.

Продукты аллильного окисления ДЦПД реагируют с катализатором, образуя нереакционноспособный комплекс, полностью его дезактивируя. Рост цепи прекращается (типичный обрыв цепи на примеси), что приводит к значимому снижению эффективной концентрации катализатора. В результате длина полимерных цепей может значительно снизиться, что также значительно влияет на характеристики полимерного материала (рис. 4).

Рис. 4. Схема реакции обрыва цепи (мономер) с аллильным окисленным циклопентеновым кольцом

Очевидно, что проблемам и процессам очистки ДЦПД следует уделять повышенное внимание, потому что полученные материалы, по своим свойствам не отвечающие предъявляемым требованиям, не могут быть использованы вторично. Существующие методы очистки, основанные на кипячении товарного мономера с металлическим натрием, позволяют избавить мономер от наиболее реакционноспособных примесей, таких как аллилнорборнен, ряда 1,2-эпоксисоединений, частично карбонильных и гидрокси-соединений. Однако последующие операции освобождения мономера от образовавшихся олигомерных продуктов, несмотря на использование вакуума и инертной атмосферы, могут не привести к желаемой реакционной чистоте дициклопентадиена, потому что очень реакционноспособные примеси могут образовываться при растворении (перемешивании) катализатора, модификатора, пластификатора или наполнителя, а также при десорбции со стенок формы.

Поэтому большое значение приобретает использование антиоксидантов на стадии полимеризации. Фосфитные и фосфонатные ингибиторы (вторичные), работая в системе с фенольными, первыми реагируют с первичными продуктами окисления (гидропероксиды, пероксиды), восстанавливая их и прерывая цепь окисления:

После завершения окисления трехвалентного фосфора до пятивалентного заметную роль начинает играть фенольная составляющая фосфитных ингибиторов, а также фенольные ингибиторы. Однако фосфитные ингибиторы обладают специфической реакционной способностью по отношению к карбонильным соединениям, находящимся в сопряжении с двойной связью [9], образуя фосфорорганические соединения, не вступающие в реакцию в силу стерических препятствий с катализаторами Шрока – Граббса. Ниже представлена схема одной из вероятных реакций восстановления образующихся карбонильных соединений норборнена (рис. 5).

Рис. 5. Схема реакции восстановления карбонильных производных дициклопентадиена фосфитными стабилизаторами

Из табл. 2 следует, что концентрация реакционноспособных примесей в товарном ДЦПД может значительно превосходить концентрацию катализатора. Суммарная концентрация примесей составляет 38,08 х 10-4 моль/литр, в том числе кислородсодержащих – 9,19 х 10-4 моль/литр. Концентрация катализатора при его соотношении к мономеру (мас.) 1 : 15000 равна 1,07 х 10-4 моль/литр. Особенно заметно концентрация примесей может возрасти на начальных стадиях процесса полимеризации, при которых температура достигает 120–180 °С.

Используемые в эксперименте концентрации (в моль/литр) антиоксидантов лежат в интервалах 4,44–8,90 х10-5 моль/литр для ВНТ, 8,30–16,60 х 10-6 для Ирганокс-1010 и 1,40–2,80 х 10-5 моль/литр для Иргафос-168, соответственно. Очевидно, что они ниже вероятно достигаемых концентраций кислородсодержащих производных дициклопентадиена и не являются оптимальными для получения полидициклопентадиена. Этих концентраций антиоксидантов, возможно, недостаточно для полного ингибирования реакций образования кислородсодержащих примесей, представленных выше. Отличающиеся характеристики полимерных композиций, полученных в одинаковых условиях, но в присутствии разных систем и концентраций антиоксидантов, также обусловлены различным совместным влиянием рассматриваемых стабилизирующих систем антиоксидантов как на состав мономеров, так и на рост полимерной цепи.

Из полученных данных следует, что наиболее эффективной из рассмотренных является система 0,2 % BHT + 0,2 % Irgafos-168, в присутствии которой были достигнуты повышение модулей упругости и ударной вязкости по Изоду. Система 0,2 % Irganox-1010 + 0,2 % Irgafos-168 менее эффективна. Значимо отличающиеся результаты последовательного увеличения концентрации антиоксидантов в ряду 0 % до 0,1 % (мас.) и от 0,1 % до 0,2 % (мас.), указывают на то, что концентрация 0,1 % не является «рабочей» для обеих систем в условиях полимеризации. Однако дальнейшее увеличение концентрации антиоксидантов вдвое ожидаемо приводит к непропорциональному улучшению физико-механических характеристик, что указывает на нелинейную зависимость между концентрацией антиоксиданта и скоростью ингибирования процессов окисления мономеров в условиях полимеризации. Это также подтверждается повышением температуры стеклования и снижением теплоты дополнительной сшивки.

Различия в результатах, полученных для систем, содержащих BHT, от систем с Irganox-1010, определяются не столько повышенным содержанием фенольного фрагмента от 3,31 х 10-5 до 4,44 х 10-5 моль/литр, сколько молекулярной массой антиоксиданта. Олигомерный Irganox-1010, высокоэффективный при хранении и первичной переработке термопластичных полиолефинов при низких скоростях диффузии кислорода в полимерную матрицу и, соответственно, образования продуктов окисления, оказывается менее пригодным для их ингибирования в условиях высоких температур полимеризации и низкой вязкости реакционной массы на стадии разогрева. С другой стороны, BHT, благодаря относительно низкой молекулярной массе, достаточно легко диффундирует в полимере даже при значительном повышении вязкости реакционной массы, определяя возможность быстрой дезактивации пероксидных радикалов. Однако BHT является низкотемпературным антиоксидантом, в значительной мере разлагаясь при температурах полимеризации, поэтому, вероятно, для эффективного проведения высокотемпературной метатезисной полимеризации и дальнейшего использования композиционных изделий из полидициклопентадиена будет перспективно использовать системы, содержащие как ВНТ, так и Irganox-1010.

Выводы

1. Показано, что концентрация окисленных форм мономера на стадии полимеризации дициклопентадиена на порядок превосходит суммарную концентрацию стандартно используемых систем антиоксидантов типа «фенол-фосфит». Установлено, что нижним рабочим концентрационным пределом для систем антиоксидантов BHT + Irgafos-168 и Ирганокс-1010 + Irgafos-168 в процессе полимеризации дициклопентадиена является 1 % + 1 % (мас.).

2. Определено, что повышение концентрации антиоксидантов от 1 % + 1 % до 2 % + 2 % (мас.) приводит как к значимому снижению теплоты дополнительной сшивки, так и к улучшению физико-механических свойств полидициклопентадиена.

3. Показано, что в условиях метатезисной полимеризации дициклопентадиена при соотношении катализатор : мономер, равном 15 000 : 1 в интервале температур 120–180 °С более эффективным фенольным компонентом бинарной системы «фенол – сульфит» является BHT (2,6-ди-трет-бутил-4-метилфенол) по сравнению с Ирганокс-1010.

4. Сделан вывод о необходимости использования фосфитных антиоксидантов в составе бинарных ввиду особенностей их взаимодействия с продуктами аллильного окисления мономеров, являющихся «ядами» для катализаторов Шрока – Граббса.