Затраты на подземную разработку рудных месторождений Якутии в несколько раз превышают аналогичные в более благоприятных условиях, например в центральных регионах России. При этом зачастую применяемые варианты технологий подземной разработки не позволяют обеспечить высокие показатели извлечения. Так, например, при разработке крутопадающих рудных тел в основном используются различные модификации системы разработки с магазинированием руды, при этом показатели потерь достигают 16 %, разубоживания – 45 %, при отработке пологих и наклонных – камерно-столбовая и сплошная системы разработки (потери и разубоживание достигают соответственно 28–31 % и 32–35 %) [1]. Подобные показатели извлечения, в сочетании с высокими затратами на разработку, значительно снижают рентабельность освоения месторождений полезных ископаемых.

В похожих географических и климатических условиях Аляски, Канады и Норвегии эффективность подземной разработки рудных месторождений обеспечивается применением различных вариантов систем разработки с твердеющей закладкой выработанного пространства [2]. Однако использование данных систем в условиях Якутии затруднительно, а зачастую невозможно в связи с практическим отсутствием регулярного транспортного снабжения и инфраструктуры и соответственно, дороговизны рабочей силы, энергии и материалов.

Одним из путей решения является применение систем разработки, не требующих высоких затрат на доставку отбитой руды и управление горным давлением, к которым относятся системы с обрушением руды и вмещающих пород. Как известно, системы этих классов широко применяются в нашей стране и за рубежом и позволяют снизить потери руды в целиках и расходы, связанных с поддержанием очистного пространства, при относительно небольшом объеме горно-подготовительных работ [3, 4]. Еще одним преимуществом данного класса систем является возможность без существенного роста затрат оперативно реагировать на изменения условий разработки месторождения и возможность комбинированного применения с системами других классов.

В республике Саха (Якутия) расположен ряд рудных месторождений, горно-геологические условия залегания которых позволяют применить различные варианты систем разработки с обрушением руды и вмещающих пород. Наиболее перспективными в плане применения данной технологии являются золоторудное Нежданинское, золотосурьмяные Сарылах и Сентачан, а также серебро-свинцово-цинковое Верхнее Менкече.

Цель исследования: применение систем с обрушением руды и вмещающих пород в условиях Якутии требует учета различных факторов, усложняющих подземную разработку месторождений. Так, например, исследования, выполненные при ведении опытно-промышленных испытаний системы подэтажного обрушения на Нежданинском месторождении в Якутии, показали, что при низкой интенсивности выпуска отбитой руды наблюдается её смерзание [5].

Смерзание отбитой руды в очистном пространстве обусловлено наличием многолетней мерзлоты. Причинами смерзания рудной массы могут быть как попадание в нее воды с поверхности или водоносных горизонтов, так и контакт с теплым воздухом. В условиях подземной разработки рудных месторождений криолитозоны смерзание рудной массы в очистном пространстве приводит к потере сыпучести и, как следствие, росту потерь отбитой руды и аварийной остановке ее выпуска.

Для оценки влияния термовлажностных условий подземной разработки рудных месторождений криолитозоны на показатели полноты извлечения запасов были проведены исследования зависимости объема потерь отбитой руды, склонной к смерзанию, от продолжительности нахождения в неподвижном состоянии в очистном пространстве при различной степени ее увлажнения.

Материалы и методы исследования

Экспериментальные исследования проводились методом физического моделирования в криокамере на лабораторном стенде. В соответствии с задачами исследований была разработана методика физического моделирования выпуска руды, основанная на известных положениях теории подобия и методик моделирования и учитывающая результаты, полученные другими исследователями [3].

Главным требованием при проведении исследований выпуска методом физического моделирования являлось соблюдение подобия конструктивных элементов, гранулометрического состава, равенство углов внутреннего трения материала и температурных условий в модели и натурных условиях.

При разработке методики учитывались горно-геологические и термовлажностные условия, физико-механические характеристики руд и пород, а также конструктивные параметры технологии подземной разработки Нежданинского золоторудного месторождения в Республике Саха (Якутия). Выпуск руды предусматривался в равномерно-последовательном режиме, как наиболее оптимальном для данных условий разработки.

Линейные размеры (геометрическое подобие) модели обычно определяются конструктивными соображениями. Оптимальный геометрический масштаб подобия CL был определен из выражения:

Cl = Lн/Lм = 100,

где Lн и Lм – линейные размеры в натурных условиях и в модели соответственно.

Кинематическое подобие процесса выпуска руды обеспечивалось масштабом моделирования времени

Сt = vCl,

где Cl – линейный масштаб модели.

Соблюдение температурных условий процесса выпуска руды обеспечивалось проведением экспериментов в криокамере объемом 30,0 м3, оснащенной среднетемпературной сплит-системой «Polaris» при постоянной температуре минус 5 °С, что соответствует средней температуре рудничного воздуха и массива горных пород в натурных условиях.

В качестве материала использовалась дробленая кварцевая руда Нежданинского месторождения грансоставом от 1 до 5 мм. Для обеспечения соблюдения геометрического подобия движения из материала были исключены частицы диаметром менее 1 мм. Использование в лабораторных исследованиях натурного материала позволило принять углы внутреннего трения и термодинамические характеристики материала модели и натуры постоянными и равными.

В соответствии с принятой методикой был изготовлен стенд для физического моделирования площадно-фронтального выпуска руды, имитирующий добычной блок крутопадающего рудного тела мощностью 9 м, высотой 50 м и шириной 50 м.

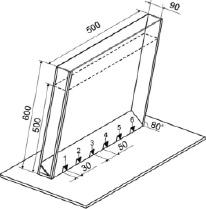

Стенд представляет собой конструкцию в виде призмы, состоящую из двух боковых, двух торцевых стенок и основания. Для обеспечения возможности визуального наблюдения боковые и фронтальная стенки выполнены из прозрачного пластика, задняя стенка из многослойной фанеры, основание – из листа ДСП. Стенки стенда и выпускной выработки скреплены между собой неподвижно металлическими уголками и закреплены на основании стенда. Фронтальная стенка стенда имеет 6 отверстий, размерами 30×30 мм, выполняющих функции ортов-заездов для выпуска руды. Расстояние между выпускными выработками составляет 50 мм, горизонт выпуска оформлен в виде траншеи с углом наклона борта 60 град. Принципиальная схема и размеры стенда приведены на рис. 1.

Проведение экспериментов для каждой серии проводилось в следующем порядке. Методом рассева на геологических ситах отбирался необходимый объем рудного материала, определялся его вес, затем руда в пластиковой емкости и стенд размещались в криокамере и охлаждались. После набора дробленой руды необходимой отрицательной температуры минус 5 °С производилось ее размещение в стенде. Заполненный стенд выдерживался в криокамере.

Рис. 1. Лабораторный стенд для моделирования площадно-фронтального выпуска рудной смеси в равномерно-последовательном режиме (размеры приведены в миллиметрах)

По истечении требуемого промежутка времени выполнялись замеры температуры рудного материала и производился площадно-фронтальный выпуск руды в равномерно-последовательном режиме с фиксированием времени начала и конца выпуска. Выпуск осуществлялся до прекращения поступления руды из выпускных выработок. Производилось взвешивание выпущенной рудной массы и определялись потери руды при выпуске.

Затем, в аналогичном порядке, проводились эксперименты по выпуску руды с различной весовой влажностью. Необходимый объем рудного материала охлаждался в криокамере до отрицательной температуры минус 5 °С, затем производилось его увлажнение. Изменение весовой влажности рудного материала достигалось орошением водой в требуемом количестве с одновременным тщательным перемешиванием в криокамере. После этого материал размещался в стенде. Заполненный стенд выдерживался в криокамере в неподвижном состоянии расчетный промежуток времени, затем выполнялся замер температуры и выпуск рудной массы. Выпуск руды производился до прекращения поступления руды из выпускных выработок вследствие смерзания.

Все результаты, полученные в ходе экспериментов, фиксировались в журнале наблюдений. Конечный определяемый параметр – потери руды, склонной к смерзанию, определялся как разница между весом руды в блоке и весом выпущенной руды.

Результаты исследования и их обсуждение

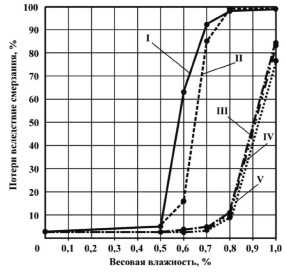

Основные полученные результаты представлены в виде графиков, позволяющих представить качественные характеристики изменения показателей потерь руды, вследствие ее смерзания, от времени нахождения в неподвижном состоянии и влажности отбитой рудной массы (рис. 2).

Экспериментальные исследования показали, что изменение весовой влажности при продолжительности смерзания от 6 ч до одних суток приблизительно одинаково. Очевидно, что при больших значениях весовой влажности и при меньшей продолжительности промораживания рудная смесь не успевает смерзнуться.

Исследованиями площадно-фронтального выпуска руды в равномерно-последовательном режиме также установлено, что вследствие ее смерзания значительное увеличение потерь в блоке (с 5 до 99,0 %, при температуре очистного пространства –5 °С) происходит при изменении весовой влажности отбитой горной массы от 0,5 до 1,0 % (рис. 2, кривая I). В интервале от 0 до 0,5 % влажность не оказывает существенного влияния на показатели полноты извлечения запасов руды в блоке.

Резкое увеличение потерь (от 5 до 92 %), при изменении влажности от 0,5 до 0,7 % позволяет сделать вывод, что указанный интервал влажностей является наиболее опасным в отношении смерзания пород при данных условиях промораживания.

Проведенный эксперимент показал, что чем больше время пребывания руды в блоке в неподвижном состоянии, тем выше потери руды от ее смерзания. При весовой влажности 0,8 %, температуре рудничного воздуха –5,0 °С и продолжительности смерзания от 6 ч до одних суток потери руды достигают ~10 %, а при продолжительности смерзания от 2 до 8 сут – 99 %.

Рис. 2. Влияние изменения весовой влажности на потери разрыхленной рудной массы при температуре –5 °С в зависимости от продолжительности ее пребывания в очистной камере до выпуска (смерзания): I – 8 сут; II – 2 сут; III – 1 сут; IV – 12 ч; V – 6 ч

При всех значениях продолжительности эксперимента потери начинают возрастать в интервале влажностей 0,2–0,6 % (рис. 2), который можно считать оптимальным условием для благоприятного выпуска руды.

При смерзании с 6 ч до одних суток как изменение потерь, так и зависимость от весовой влажности приблизительно одинаковы (рис. 2, кривые III, IV, V), следовательно при соблюдении указанных условий можно говорить об оптимальной продолжительности пребывания рудной смеси в очистной камере до выпуска (смерзания) при температуре рудничного воздуха –5,0 °С не более 1 суток.

Необходимо отметить, что при продолжительности смерзания 1 сутки и более и влажности более 0,5 % в течение выпуска наблюдались кратковременные зависания руды, в реальных условиях горного производства представляющие серьезную угрозу безопасности горнорабочих.

Заключение

Таким образом, установлено, что потери отбитой руды в блоке вследствие ее смерзания значительно возрастают при изменении весовой влажности отбитой горной массы от 0,5 до 1,0 % и времени нахождения ее в неподвижном состоянии более 1 суток. Следовательно, на данном этапе исследований установлена возможность решения проблемы смерзания отбитой руды в очистном пространстве, например путем сокращения времени ее нахождения в неподвижном состоянии.

Полученные результаты показывают необходимость разработки профилактических и оперативных мероприятий уже на стадии проектирования подземной разработки рудных месторождений системами с обрушением руды и пород в условиях криолитозоны. Установленные зависимости влияния изменения весовой влажности на потери рудной массы будут использованы при разработке рекомендаций по технологии выпуска руды, склонной к смерзанию в условиях отрицательного теплового режима подземных рудников криолитозоны.