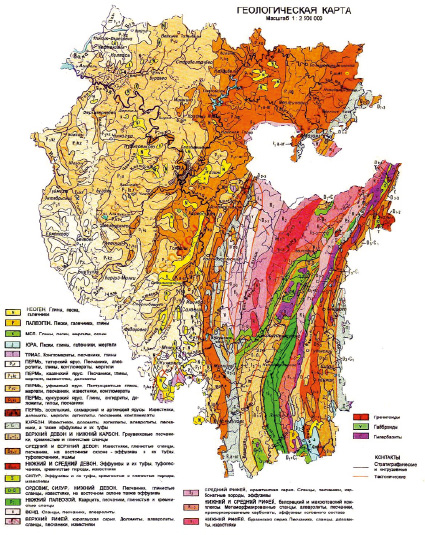

Производство кальцинированной соды относится к важнейшей подотрасли химической промышленности. Подробно о имеющихся технологиях производства соды, их истории и перспективах развития сказано в работе [1]. В данной работе рассмотрим вопрос развития технологий соды и перспективы их развития, с точки зрения замены, в условиях АО «БСК», природного минерала – известняка на другие сырьевые ресурсы. Добываемый АО «Сырьевая компания» для АО «БСК» известняк с шихана Шахтау в ближайшие пять лет иссякнет, и компания просит передачи для разработки известняка шихана Торатау, который вместе с другим шиханом – Юрактау находится под охраной республиканского Закона о памятниках природы. Карта известняков Башкортостана приведена на рис. 1. Руководством правительства России и Башкортостана принято решение использовать в качестве следующего источника известняка шихан Куштау, не имеющий охранного статуса. Данное решение отрицательно воспринято проживающим у шихана населением, учёными и общественностью. Они обращаются к Президенту РФ В. Путину, ссылаясь на сказанные им в 2018 г. в Послании к Федеральному собранию слова: «у многих особо охраняемых территорий границы до сих пор четко не определены, режимы регулирования не соблюдаются…. надо, конечно, иметь в виду интересы людей, которые там проживают». Однако справедлива тревога за судьбу предприятия работников предприятия и горожан Стерлитамака, для которых предприятие является градообразующим, значащим по своим масштабам. АО «БСК» в 1971 г. становится крупнейшим в мире производителем кальцинированной соды, а в 1985–1986 гг. устанавливает рекорды России и мира по выпуску соды ≈ 2100000 т/год.

Цели и задачи работы: сделать анализ известных технологий получения синтетической соды, на предмет используемого минерального сырья, и рассмотреть возможность замены минерального сырья – известняка на другие сырьевые ресурсы и/или заменой существующей технологии на другую, безызвестняковую.

Применяемый метод исследований – экспертиза применяемого минерального сырья для бывших и существующих технологий соды и возможные пути замены известняка, используемого для получения углекислого газа и оксида кальция в производстве соды.

Результаты исследования и их обсуждение

Синтетическую соду из различных видов природного минерального сырья начали получать в ХVIII веке: Дюамель в 1736 г. из сульфата натрия; Маргграф в 1737 г. из нитрата натрия; Генрих Хаген в 1768 г. из сульфата натрия и поташа; Торберн Бергман и К.Ф. Майер в 1769 г. из хлорида натрия и поташа; в 1775 г. Шееле из едкого натра, хлорида натрия и соединений свинца; в 1777 г. Малербом из хлорида натрия, серной кислоты, угля и железа.

В 1791 г. Никола Леблан изобрел технологию соды из хлорида натрия, смешивая его вначале с серной кислотой, затем с известняком и древесным углем. Отметим, что в основе всех вышеперечисленных технологий присутствует минеральное натрийсодержащих сырьё и перспектив развития морально и технически устаревших технологий соды на АО «БСК», на основе вышеперечисленных видов минерального сырья, нет, так как отсутствует объективная возможность получения СаО и СО2 по реакции: СаСО3 > СаО + СО2 ^ – Q.

Основателем применяемой сейчас технологии соды по аммиачному методу считается О.Ж. Френель, предложивший в 1810 г. получать соду из хлорида натрия, пропуская через его раствор аммиака и углекислый газ, однако он не нашел пути регенерации аммиака. В 1838–1840 гг. Г. Грей-Дьюар и Д. Хемминг совершенствовали технологию получения соды путём пропускания через воду газообразного аммиака и диоксида углерода, добавляя затем хлорид натрия. В 1865 г. инженер Э. Сольве, взяв за основу труды Френеля, Г. Грей-Дьюара и Д. Хемминга, доработал химизм аммиачной технологии соды, найдя способ регенерации аммиака, предложив использовать оксид кальция, получаемый путём обжига минерального сырья – известняка после обработки водой, для регенерации аммиака: 2NH4 Cl + CaO + H2O = CaCl2 + + 2NH4OH + Q; NH4OH = NH3 ^ + H2O + Q. Образующийся при обжиге известняка углекислый газ используется для получения соды: NaCl + NH3 + CO2 + H2O = = NaHCO3 v + NH4Cl + Q; NHCO3 = Na2CO3 + + CO2^ + H2O + Q.

Технология получения соды по методу Сольве дошла, в своей основе, до наших дней. Правда, иногда в качестве карбонатного минерального сырья на некоторых содовых заводах используют мел, а для получения хлорида натрия используют морскую воду, солёные озёра, соляные источники. Примером может служить Кунградский содовый завод в Узбекистане. Отличительной особенностью его технологии является обжиг известняка не коксом, антрацитом или углём, а природным газом с получением 26 % СО2 и дальнейшим концентрированием СО2 до 40 % на установке PSA – ноу-хау компании «Ситик» КНР [2]. Подобная технология есть и у индийских учёных, которые решили проблему выбросов СО2, с целью снижения их попадания в атмосферу, улавливая его из промышленных отходов сгорания углеродсодержащего топлива, используя для производства соды [3]. Над тематикой утилизации и хранения углекислого газа работают во многих странах. Так, например, учёные Национальной лаборатории города Ок-Ридж (США) разработали другой метод улавливания СО2, который основывается на использовании химических веществ, называемых бис-иминогуанидины или BIG. Эти вещества были обнаружены более века назад, но недавно исследователи установили их выраженную способность образовывать связи с отрицательно заряженными ионами. Эту особенность химики использовали в своем методе улавливания углекислого газа. Отрицательно заряженный ион способен захватить гидрокарбонат, образующийся при прохождении CO2 через созданную учеными смесь, который отделяется от раствора. В таком виде CO2 можно собирать и хранить в безвредной для атмосферы форме. Следует отметить, что подобных исследований и внедрений по утилизации СО2 и его использованию в промышленности в последнее время в научной литературе приведено достаточно много. Вопросами утилизации углекислого газа занимаются многие исследовательские центры. Приведем в качестве примера только некоторые из них: Global CCS Institute, World Resource Institute WRI, International Energy Agency (IEA), US-China CERC (Китай), UK CCS (Великобритания), Peter Cook Сenter (Австралия), NCCS (Норвегия) и многие другие. Поэтому заслуживает внимания работа [4], в которой предлагается уйти от применения минерального сырья – известняка и применить для производства соды углекислый газ, выбрасываемый в атмосферу на других предприятиях Стерлитамака, в частности на цементном заводе и городских ТЭЦ. Подобный опыт эксплуатации данных объектов уже имеется, например первый полномасштабный проект по модернизации генерирующих мощностей угольной электростанции и одновременной установки улавливающего СО2 оборудования мощностью 1 млн т в год Boundary Dam в Канаде. Другой проект угольной электростанции Kemper County в Миссисипи также строится с применением этих технологий. Согласно данным Global CCS Institute, в настоящее время в мире насчитывается более 20 крупномасштабных подобных объектов. Отметим, именно крупномасштабных проектов, а не мелких демонстрационных, которых уже насчитывается множество и содовикам есть над чем задуматься. Полностью отказаться от применения минерального сырья – известняка возможно в перспективе, как отмечалось в работе [5], при кооперации выпуска соды и хлорорганических соединений, в частности винилхлоридов.

В 1938–1940 гг. в США появилась новая технология соды на базе природных содержащих соду минералов троны (Na2CO3•NaHCO3•2H2O), нахколита (NaHCO3) и даусонита [Na•Al (OH)2CO3]. Данная технология относится к «зелёной химии». В настоящее время свыше 30 % производимой в мире соды получают из природных месторождений, без применения минерального сырья – известняка. В этих условиях аммиачная технология Сольве, используя минеральное сырьё – известняк, на АО «БСК» обречена в перспективе на постепенное вымирание.

В России имеется единственная в мире технология соды на основе запасов другого минерального сырья: апатит-нефелиновых пород Кольского полуострова, нефелиновых руд Кия-Шалтырского месторождения и др. Нефелин – минерал, являющийся составной частью большой группы щелочных алюмосиликатных пород, выражающихся формулой (Na2O, K2O)•Al2O3(2 + n) SiO2. В перспективе АО «БСК» может рассмотреть данный вариант технологии соды совместно с немецким производителем цемента «HeidelbergСement – Стерлитамак». Следует отметить, что в 1970–1980 гг. данная технология соды для применения на ОАО «Сода» рассматривалась и составлялось технико-экономическое обоснование (ТЭО).

В 1960–1970-х гг. на отдельных заводах применялась технология соды методом карбонизации углекислым газом каустической соды. Метод производства соды не потерян окончательно и может быть востребован по мере того, как будет расти потребление хлор-газа для хлорорганических производств. В случае необходимости использования не нашедшего сбыта NaOH, этот способ может найти широкое применение, в том числе на АО «БСК», имеющим производство каустической соды. Однако надо понимать, что для карбонизации каустической соды нужен углекислый газ, но в перспективе его получение возможно по другим технологиям, без применения минерального сырья – известняка, о чём было сказано.

Карта известняков Башкортостана

Приведём некоторые другие известные технологии [6]. Технология соды методом Хоу или, по-другому, технология соды хлораммониевым методом. Отличается от известной технологии тем, что не использует для разложения хлорида аммония оксид кальция, получаемый при обжиге известняка, но углекислый газ используется. На АО «БСК» данная технология возможна, но нерациональна, так как полученное в качестве побочного продукта удобрение – хлорид аммония из-за высокой производительности по выпуску соды не найдёт сбыта. Известна технология соды электролизным способом. При размещении производства хлора на содовом заводе электролитические щелока могут быть направлены для карбонизации углекислым газом на производство кальцинированной соды или для регенерации аммиака из фильтровой жидкости. Возможность испытать данную технологию на АО «БСК» в перспективе есть. Выделяющийся хлор может найти применение в производстве хлорорганических производств. Однако и в этом случае нужен углекислый газ, получаемый из известняка. Здесь отдельно следует отметить, что все проблемы по получению углекислого газа для перечисленных технологий могут быть решены на основе известных решений по получению СО2. Менее известные технологии соды с применением другого минерального сырья: мирабилита (Na2SO4•10H2O); сильвинита (n•NaCl + m•KCl); доломита (CaCO3•MgCO3); нитронатрита (NaNO)3; криолита (Na3AlFe). Есть и другие технологии соды на химических предприятиях, где соду получают как побочный продукт, например: из щелочных отходов производства капролактама; из щелочных растворов целлюлозно-бумажных предприятий; по технологии Дж.А. Льюкса. Для АО «БСК» данные технологии бесперспективны ввиду отсутствия данных производств и их малотоннажности. Безусловно, со временем можно будет ожидать появления других экзотических технологий соды, был бы в сырье элемент натрий и возможность получить углекислый газ.

В то же время целесообразно рассмотреть вопрос возможности создания новых химических технологий соды на АО «БСК» без применения минерального сырья – известняка или с минимальным его применением [7]. Проблема новых технологий соды стоит остро, можно привести ряд изобретений и публикаций в области совершенствования существующего способа [8–10], но все они в ближайшей перспективе маловероятны для скорой разработки технологий и внедрения.

Подобный конфликт между содовиками и общественностью не новость в пределах России и даже мира. Таких конфликтов по стране и мире десятки, они быстро не решаются и нельзя согласиться с поспешным решением руководства страны и республики по шихану Куштау, не проделав большую комплексную работу: с одной стороны, сохранить памятники природы, а с другой стороны, объективно оценить необходимость промышленного освоения месторождений известняка или региона в целом. Так, например, используя мнение директора Центра зелёных стандартов Рашида Исмаилова, приведённое в газете «Комсомольская правда» от 20.03.2019 г., можно было бы «рассмотреть возможность необходимости определения необходимых к освоению земель и вывести их за пределы особо охраняемых природных территорий (ООПТ), компенсировав это присоединением ценных в природном плане территорий большей площади». В рассматриваемом конфликте это могло бы выглядеть так, как один из вариантов: с шихана Торатау снимается статус памятника природы, а для Куштау вводится, со значительным расширением, например, природоохранной зоны, от Шахтау до Юрактау, включая Куштау и далее. Это бы приблизило к решению задачи достигнуть баланса между экологией и экономикой, что позволило бы сохранить природное наследие шиханов Башкортостана и развивать промышленность в республике. Такой вариант, один из немногих, развития событий нельзя отвергать.

В то же время у противоборствующих сторон есть несколько других путей дальнейшего развития событий по технологии Сольве. Рассмотрим некоторые из них: первый – предприятие ищет другие месторождения известняка, реконструируя технологию обжига известняка на новую, для низкокачественного сырья, по подобию китайских специалистов; второй путь – предприятие переходит на индийский метод получения углекислого газа; третий путь – переходит на американскую технологию получения углекислого газа, что, правда, невыполнимо, ввиду её малой изученности и отсутствия промышленного внедрения; пятый путь – внедрение технологии по подобию Boundary Dam в Канаде; пятый путь – пойти на компромисс, что и было сделано руководством республики, отдав под разработку шихан Куштау, но это, на наш взгляд, не самый лучший вариант, в таком случае целесообразнее отдать для разработки шихан Торатау, о чем говорилось выше.

Следует признать, что любое решение по обеспечению известняком предприятия вступит в конфликт с природой. Неслучайно, на пресс-конференции 2017 г. В. Путин заявил, «что соотношение между защитой экологии, защитой природы и развитием нужно ходить всегда, всегда нужно искать золотую середину». Достигнуть баланса между экологией, природой и развитием предприятием возможно только тогда, когда каждая из противоборствующих сторон осознает необходимость сохранить природное богатство территорий шиханов с одновременным решением проблем развития содового производства и, как следствие, экономического развития республики Башкортостан.

Безусловно, существует и другой путь: отказаться, в перспективе, от существующей технологии Сольве и перейти на новую или новые технологии, некоторые из них были описаны выше, без потребления природного известняка или с минимальным его потреблением. Однако любой из путей, то ли по улучшенной технологии Сольве и/или по новым технологиям требует детальной экономической и экологической оценки, чтобы избежать принятия неправильного решения [11]. Так, например, новые технологии позволяют уловить 90–99 % углекислого газа, однако чем выше процент улавливания, тем дороже стоимость такой установки. Затраты по этим проектам достаточно высокие. Возьмем для примера упомянутую компанию Boundary Dam, где капитальные затраты по проекту составили $1,355 млрд (501 млн на модернизацию 3 блока электростанции и $ 854 млн на строительство установки по улавливанию СО2). Нельзя забывать и про хранение и последующую транспортировку СО2 по трубопроводу, которая может стоить около $1 млн за километр. Правда есть варианты захоронения СО2, например, в солевых образованиях, что тоже представляется многообещающим для АО «БСК», так как имеет своё месторождение соли. При этой оценке важнейшую роль будет играть масштаб производства кальцинированной соды, выраженный в миллионах тонн, о чём говорилось во введении, а это будет играть не менее важную роль, наравне с экологией и экономикой, а может, и большую. К сожалению, кроме как социальной и экологической выгоды от проектов по утилизации СО2 пока ничего ожидать не стоит.

Заключение

1. Развитие дальнейшего производства кальцинированной соды по известным технологиям будет идти в сторону процессов на основе природного сырья – троны, других содержащих соду соединений и нефелинового сырья. Перспектив развития технологии Сольве, из-за проблем с минеральным сырьём – известняком и недостатками технологии, в далёкой перспективе, мало. В то же время полностью забывать об этой технологии не стоит, так как известные ныне новые методы обжига низкокачественного известняка и новые способы получения углекислого газа позволяют производить соду с меньшим потреблением минерального сырья и/или без известняка.

2. Тенденции развития новых технологий синтетической соды будут идти в сторону более тесного сотрудничества предприятий по производству каустической соды, хлора, хлорорганических веществ и кальцинированной соды аммиачным способом производства с переходом, в отдалённой перспективе, на технологии с применением аминов. В этой ситуации первоочередным направлением исследований является разработка оптимальной технологической схемы совместного производства кальцинированной и каустической соды для АО «БСК», на основе кооперации неорганических (кальцинированная сода) и хлорорганических производств (каустическая сода, дихлорэтан, ПВХ).

3. Поиск новых месторождений известняка решает проблему на некоторое время, но в дальней перспективе придется переходить на новые технологии. При выборе направления действий в отношении перспектив одновременного поиска новых источников известняка и поиска новых технологий соды, с частичной или полной заменой известняка на СО2, требуется комплексное решение проблемы. Внедрение новых технологий и новых месторождений сырья будет иметь социальные, экономические и экологические последствия. Все предлагаемые варианты потребуют значительных инвестиций, измеряемых десятками миллиардов рублей, величина которых будет зависеть от выбранного направления развития технологии получения СО2, обжига известняка и выбранного месторождения. Инвестиции достаточно сложно обеспечить без выверенной стратегии развития производства соды и четкой позиции органов власти в отношении конкретных месторождений известняка и предприятия в целом с учётом временных ограничений решения проблемы из-за затянувшейся по срокам. Необходимо изучить вопрос готовности инвесторов вкладывать средства в комплексное решение проблемы. Однако при этом приоритетом в любом случае должна стать минимизация вреда для окружающей среды. Учитывая, что нанесение вреда неизбежно, было бы целесообразно, исходя из этих позиций, вернуться к вопросу пересмотра статусов природоохранных объектов шиханов, включая Торатау, и дать экологическую оценку.