В условиях рыночной экономики значительное подорожание тарифов на перевозку качественных сырьевых материалов и энергоресурсов на технологические нужды требует разработки более экономичных и экологически чистых стеновых материалов массового применения. Вместе с тем в стране остро возникает вопрос, связанный с дефицитом нужд природного минерального сырья, используемого для данного вида производства строительных материалов [1, 2]. Перспективным направлением решения этой проблемы является разработка технологий получения качественной и конкурентоспособной продукции с использованием побочных продуктов промышленности, что является актуальной научно-технической задачей, решение которой позволит не только увеличить сырьевую базу стройиндустрии, но и решить экологическую проблему.

Одним из перспективных направлений в данной области является производство силикатных изделий неавтоклавного твердения на основе промышленных отходов различного генезиса [3–5].

Силикатные материалы становятся в последнее время более привлекательными для производителей в связи с потенциальными возможностями технологии производства, реализация которых позволит не только снизить себестоимость продукции, но и расширить сырьевую базу стройиндустрии.

Целью данной работы является получение силикатного стенового материала неавтоклавного твердения на основе отходов угледобычи и извести.

При выполнении работы использованы местные сырьевые материалы Республики Тыва, что позволяет получить дешевый и экологически чистый стеновой материал.

В данной работе объектом исследования принята вскрышная горелая порода угледобычи (глиежи) Чаданского угольного разреза, которая не нашла практического применения, а объемы отвалов ежегодно растут, занимая огромные площади земель и загрязняя окружающую среду.

В качестве вяжущего использована воздушная известь, полученная обжигом местного известняка – месторождение Хайыраканское.

Материалы и методы исследования

Исследованная горелая порода имеет розовый, красный и красно-коричневый цвет, структура плотная. Она образована в результате подземного самовозгорания углесодержащих пород, с последующей гидратацией и цементацией различных минералов.

Горелая порода имеет следующие физико-механические свойства: объемная масса щебенистой фракции (10–40 мм) равна 1520 кг/м3, плотность 2610 кг/м3, водопоглощение кускового материала 4,8–5,7 %, предел прочности при сжатии 54,3–54,7 МПа. Коэффициент размягчения равен 0,84.

Анализ химического состава глиежей, представленного в табл. 1, показывает, что содержание основных оксидов характерно для алюмосиликатного природного сырья.

Таблица 1

Химический состав глиежей

|

SiO2 |

Al2O3 |

TiO2 |

Fe2O3 |

CaO |

MgO |

K2O |

Na2O |

P2O5 |

MnO |

|

76,25 |

7,02 |

1,67 |

10,98 |

1,03 |

0,49 |

1,86 |

0,39 |

0,25 |

0,06 |

Содержание основного оксида кремния, участвующего в образовании силикатов, более 76 % оценивается как среднее значение. Местные глиежи отличаются повышенным содержанием железистых соединений. Поэтому данные породы можно отнести к кремнеземисто-железистым группам. Доля Al2O3 менее 13 % – и сырье относится к кислым породам. Концентрация щелочеземельных оксидов (CaO и MgO) является низкой, до 2 %.

Рентгенофазовым анализом, выполненным на дифрактометре ДРОН – 4 и методом электронной микроскопии (Hitachi ТМ-1000) в составе вскрышной горелой породы обнаружены следующие минералы: кварц (d/n = 4,25; 3,34; 2,46; 2,28; 2,24; 2,13; 1,98; 1,92; 1,67 Å); ортоклаз (d/n = 6,75; 6,60; 3,90; 3,25 Å) и слюда с низким содержанием (d/n = 9,95; 5,00; 4,48; 2,56; 1,99 Å). Связующая масса состоит из изотропной стеклофазы и бурых железистых соединений – гематита (d/n = 3,68; 2,70; 2,51; 2,20; 1,84; 1,69; 1,48 Å). О высокой степени самообжига породы свидетельствует низкая потеря массы при прокаливании (1,82–2,41 %).

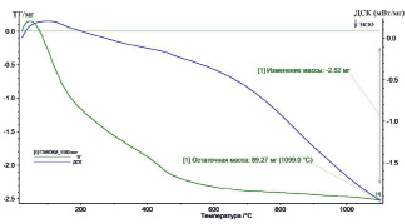

Определение остатков угольных частиц методом изменения цвета обрабатываемого раствора согласно методике в работе [6] показало, что содержание углистых примесей в породе составляет менее 1,5 %, так как окраска раствора остается без изменений в течение суток. Данные выводы подтверждены и результатами дифференциально-термического анализа (рис. 2), где на кривой ДСК не отмечены температурные пики, что свидетельствует о термической инертности горелой породы, а процесс потери массы (кривая ТГ) связан с удалением кристаллизационной воды из структуры минерала, который наиболее интенсивно протекает до 600 °С.

Рис. 2. Кривые ДСК-ТГ горелой породы

Использованная местная известь по содержанию оксида кальция относится к первому сорту, где содержание CaO по ГОСТ 9179-79 более 90 %.

По данным химического состава извести – пушонки, представленного в табл. 2, содержание CaO равно 98,04 %, что свидетельствует о высокой степени чистоты местных известняков.

Таблица 2

Химический состав извести

|

Массовое содержание оксидов, % |

||||||

|

SiO2 |

Fe2O3 |

CaO |

MgO |

K2O |

Na2O |

MnO |

|

0,91 |

0,11 |

98,04 |

0,30 |

0,33 |

0,30 |

0,01 |

Работа выполнялась по следующей методике. Порода глиежей подвергалась дроблению в щековой дробилке и просеивалась через сито 0,31 мм.

Обожженная при 1000 °С и гашеная известь, после сушки и измельчения просеяна через сито с размерами ячейки 0,14 мм. Для приготовления известково-глиежевой смеси содержание извести изменялось от 10 до 40 % по массе.

Из увлажненной смеси измельченной горелой породы и извести влажностью 10 % изготовлены образцы – цилиндрики диаметром и высотой 50 мм при различных давлениях прессования. Твердение образцов проводилось в естественных условиях на воздухе, во влажной среде (над водой) и при тепловлажностной обработке. Определение физико-механических свойств полученных образцов проводилось согласно общепринятым методикам [7].

Результаты исследования и их обсуждение

При получении силикатного стенового материала неавтоклавного твердения сначала выявлено оптимальное содержание извести в составе смеси. В табл. 3 приведены физико-механические свойства образцов в зависимости от количества вяжущего вещества.

Таблица 3

Свойства образцов в зависимости от содержания извести (P = 1 МПа)

|

№ п/п |

Состав смеси |

Объемная масса, г/см3 |

Водопоглощение, % |

Прочность при сжатии, МПа |

|

1 |

глиеж – 90 % известь – 10 % |

1,51 |

19,8 |

1,04 |

|

2 |

глиеж – 80 % известь – 20 % |

1,46 |

18,6 |

1,89 |

|

3 |

глиеж – 70 % известь – 30 % |

1,41 |

17,7 |

2,31 |

|

4 |

глиеж – 60 % известь – 40 % |

1,36 |

17,2 |

2,46 |

Необходимо отметить, что образцы изготовлены из смеси влажностью 10 % при давлении 1 МПа. Твердение изделий проводилось в естественных условиях – на открытом воздухе.

Выявлено, что с увеличением количества извести в составе смеси объемная масса образцов постепенно изменяется с 1,51 г/см3 при 10 % вяжущего до 1,36 г/см3 – когда доля извести составляет 40 %. Установлено, что чем больше содержание извести, тем прочнее получаемые изделия. Если предел прочности при сжатии образцов с содержанием 10 % извести равен 1,04 МПа, то с увеличением доли вяжущего до 30 и 40 % прочность изделий достигает 2,31–2,46 МПа соответственно. В данном случае повышение прочности образцов связано с твердением известково-глиежевой смеси за счет кристаллизации гидроксида кальция из насыщенного раствора Ca(OH)2 и частичной карбонизации гидроксида кальция с углекислым газом воздуха и образованием карбоната кальция CaCO3.

С повышением количества извести в смеси постепенно уменьшается водопоглощение образцов, что связано с увеличением доли новообразований (гидроксида кальция и карбоната кальция) и уменьшением объема межзерновых пустот.

Оптимальным содержанием извести в составе смеси следует считать 30 % так как, когда доля вяжущего составляет 40 %, существенного роста прочности не наблюдается и снижается водопоглощение изделий.

Как известно, силикатные стеновые материалы в основном получают путем прессования сырьевой смеси при определенном давлении. Изучение влияния величины давления на свойства получаемых изделий показало, что с ростом удельного давления прессования повышается объемная масса и прочность изделий, а водопоглощение образцов постепенно снижается.

Как видно из табл. 4, повышение величины удельного давления прессования с 1 до 20, 30 и 40 МПа вызывает увеличение средней плотности (объемная масса) образцов с 1,41 до 1,58; 1,62 и 1,64 г/см3 соответственно, а предел прочности при сжатии изделий достигает от 2,31 МПа до 14,1; 17,9 и 18,4 МПа соответственно.

Таблица 4

Свойства образцов в зависимости от давления прессования

|

Давление |

Объемная масса, г/см3 |

Водопоглощение, % |

Прочность при сжатии, МПа |

|

1 |

1,41 |

17,7 |

2,31 |

|

10 |

1,54 |

16,2 |

10,4 |

|

20 |

1,58 |

15,3 |

14,1 |

|

30 |

1,62 |

14,5 |

17,9 |

|

40 |

1,64 |

14,1 |

18,4 |

Повышение прочности образцов при прессовании происходит за счет смещения твердых частиц в смеси относительно друг друга и их сближением. При этом на начальном этапе из смеси удаляется воздух и наблюдается максимальный рост деформаций с уплотнением при увеличении давления прессования. С возрастанием давления вязкая известковая связка заполняет межзерновое пространство и увеличивает контактную поверхность между частицами. Соответственно, при твердении в уплотненной известковой связке между твердыми частицами образуются большие кристаллы гидроксида кальция и карбоната кальция, обеспечивающие прочность стенового материала.

С учетом характера изменения основных характеристик затвердевшего силикатного материала оптимальной величиной удельного давления прессования для данной известково-глиежевой смеси является 30 МПа. Дальнейшее повышение давления до 40 МПа не вызывает существенного уплотнения и роста прочности материала.

Исследование условий твердения изделий на основе известково-глиежевой смеси показало, что тепловлажностная обработка сырца способствует формированию более плотной структуры и повышению прочности силикатного материала [8, 9]. Анализ физико-механических свойств образцов, затвердевших в различных условиях, показал (табл. 5), что изделия подвергнутые к тепловлажностной обработке при температуре 90–95 °С в течение 8 ч более плотные (объемная масса 1,66 г/см3) и прочные (27,4 МПа) по сравнению с аналогами затвердевших на воздухе и во влажной среде (над водой в эксикаторе).

Таблица 5

Свойства образцов в зависимости от условий твердения (P = 30 МПа)

|

Условия твердения |

Объемная масса, г/см3 |

Водопоглощение, % |

Прочность при сжатии, МПа |

|

На воздухе |

1,62 |

14,5 |

17,9 |

|

Во влажной среде |

1,63 |

13,1 |

19,8 |

|

Тепловлажностная обработка |

1,66 |

11,8 |

27,4 |

а) б)

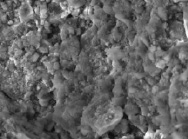

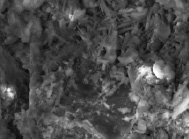

Рис. 3. Микроструктура образцов, затвердевших: а – после тепловлажностной обработки; б – при нормальных условиях

Повышенная прочность образцов, прошедших тепловлажностную обработку, связана с образованием низкоосновных гидросиликатов кальция за счет извести и тонкодисперсного кварца, что обеспечивает водостойкость и гидравлические свойства изделиям.

Изучение микроструктуры образцов показало, что при тепловлажностной обработке с последующим твердением в структуре изделий наблюдается в значительном количестве цементирующая связка между твердыми зернами, что обеспечивает их прочное сцепление между собой с уменьшением объема внутренней пористости материала (рис. 3, а).

В структуре образцов затвердевших в нормальных условиях наблюдаются отдельные твердые зерна и их микроагрегаты, недостаточно сцементированные между собой (рис. 3, б).

Заключение

Таким образом, на основе отходов угледобычи – глиежей с известью без традиционной автоклавной обработки получен силикатный стеновой материал. Использованное сырье, ранее подвергнутое самовозгоранию и после механообработки, приобретает тонкодисперсное и частично аморфное состояние, активно взаимодействует с известью в условиях тепловлажностной обработки при 90–95 °С с образованием низкоосновных гидросиликатов кальция, что приводит к получению материала плотной структуры и прочностью более 15 МПа. При прессовании смеси обеспечивается плотная упаковка твердых зерен и между ними в гелевидной известковокремниземистой связке образуются низкоосновные гидросиликаты кальция, обладающие гидравлическими свойствами.

Применение вскрышной горелой породы угледобычи расширяет сырьевую базу для производства силикатных стеновых материалов, но и решает проблему утилизации отходов промышленности.