Истощение ресурсной базы минерального сырья и экологические проблемы хранения техногенных отходов апатит-нефелиновых руд горнопромышленных предприятий обуславливают необходимость создания комплексной системы их переработки и утилизации, включающей с точки зрения аппаратно-технической составляющей многокамерные обжиговые машины конвейерного типа и руднотермические печи [1]. Очевидно, что формирование и эффективное функционирование указанной системы должно обеспечиваться использованием методологии инжиниринга энергоресурсоэффективных экологически безопасных производств переработки отходов апатит-нефелиновых руд на горно-обогатительных комбинатах, которая непосредственно связана с реализацией междисциплинарного подхода [2]. Важность создания научных основ комплексной энергоресурсоэффективной экологически безопасной переработки отходов апатит-нефелиновых руд на горно-обогатительных комбинатах определяется необходимостью комплексного применения фундаментальных методов анализа тепломассообменных и физико-химических процессов и сложных химико-энерготехнологических систем (ХЭТС); инжиниринга производств, включающих обжиговые конвейерные машины и руднотермические печи; оптимального управления энергоресурсоэффективностью многостадийных химических, металлургических и горных производств [3].

Цель исследования: решение актуальной фундаментальной задачи формирования научных основ инжиниринга энергоресурсоэффективных экологически безопасных многостадийных систем переработки отходов апатит-нефелиновых руд на горно-обогатительных комбинатах в обжиговых машинах конвейерного типа для производства окатышей с последующим их использованием в руднотермических печах [4]. Данная задача непосредственно связана с разработкой фундаментальных методов управления энергоресурсоэффективностью многостадийных комплексных технологических процессов на основе иерархических моделей тепломассообмена при реализации отдельных подпроцессов с учетом свойств перерабатываемого сырья и необходимости рационального использования вторичных энергетических ресурсов при перераспределении и замыкании энергетических потоков [5].

Это позволило разработать методологический аппарат инжиниринга сложного технологического оборудования переработки твердых техногенных отходов горно-обогатительных комбинатов и разработать комплексный алгоритм оптимального управления взаимосвязанными процессами, реализуемыми в обжиговых машинах и руднотермических печах, с учетом параметров партий исходного мелкодисперсного сырья и требований к продукции на выходе печи [6, 7].

Материалы и методы исследования

Граф потоков эксергии имеет ряд свойств, которые позволяют объективно описывать ХЭТС переработки отходов апатит-нефелиновых руд горно-обогатительных комбинатов, с использованием анализа сквозных взаимосвязанных тепло- и массообменных и физико-химических процессов, протекающих в различных зонах обжиговых конвейерных машин и руднотермических печей. Формировать связи между объектами и подсистемами, иметь качественную и адекватную информацию о рассматриваемой ХЭТС [8, 9].

Эксергетический потоковый граф, рассматриваемой сложной многостадийной ХЭТС, с произвольной структурой, имеет вид:  , где

, где  – совокупность вершин, соответствующих отдельным элементам ХЭТС;

– совокупность вершин, соответствующих отдельным элементам ХЭТС;  , – совокупность дуг перераспределения потоков эксергии в ХЭТС,

, – совокупность дуг перераспределения потоков эксергии в ХЭТС,

; H – многозначное отображение множества V в себя. Соответствие дуг

; H – многозначное отображение множества V в себя. Соответствие дуг  упорядоченной двойке вершин (vk, vl) определяется направленностью эксергетического потока из вершины vk в вершину vl, для рассматриваемой ХЭТС из элемента vk в элемент vl.

упорядоченной двойке вершин (vk, vl) определяется направленностью эксергетического потока из вершины vk в вершину vl, для рассматриваемой ХЭТС из элемента vk в элемент vl.

Важнейшие свойства графов эксергетических потоков определяются универсальностью топоэксергетического подхода: связность потоковых эксергетических графов (ПЭГ) обеспечивается наличием связи потоков для каждого элемента ХЭТС хотя бы с одним другим элементом; ПЭГ – это ориентированный граф; ПЭГ структуры ХЭТС, является антисимметрическим; не сильно связным; потери эксергии для любой вершины ПЭГ суммой значений графовых положительно и отрицательно инцидентных дуг, при вершине [10].

Такой подход позволяет уйти от множественности типов моделей топографического анализа ХЭТС и рассмотреть общий топоэксергетический подход к исследованию ХЭТС [11, 12]. Отличительной особенностью ПЭГ от тепловых, параметрических или материальных графов состоит в том, что они в большей мере определяются схемой рассматриваемой ХЭТС, а это обеспечивает контроль всех главных функциональных параметров ХЭТС [13, 14].

Результаты исследования

и их обсуждение

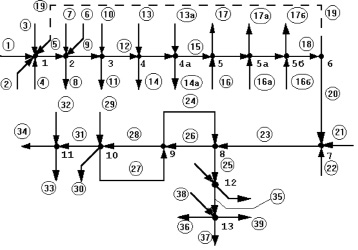

В рассматриваемой ХЭТС переработки отходов апатит-нефелиновых руд горно-обогатительных комбинатов узлы графа соответствуют отдельным элементам структурно-функциональной модели инжиниринга: гранулятор; горн конвейерной обжиговой машины, в который направляются топливо и воздух на окисление, а удаляются остатки горения; зоны подогрева, низкотемпературной сушки, высокотемпературного обжига, тепловой рекуперации, охлаждения окатышей; выгрузная область машины со съёмом обработанных окатышей; отделение для шихтования; шихтовая часть руднотермической печи, с диффундирующими печными газами сквозь шихту и подогревающие её, затем поступающие на фильтрацию и конденсацию; область производства готового продукта с потреблением огромного количества электрической мощности, зона шлака с отбором в гранулятор, в котором тепловая энергия отбирается водой.

Дуги окатышей, кокса, воды на окатывание и конденсации продукта графа соответствуют эксергетическим потокам: исходной и после горна шихты; зоны сушки и спекания; шихты в руднотермической печи и пыли на фильтрах; топлива; воздуха на горение, на прокалку, в зону охлаждения, горячего воздуха из зоны охлаждения; уходящих газов; обожжённых окатышей в хвостовой части конвейера обжиговой машины; охлажденных и годных окатышей; возврата; выходящих печных газов; потока газа в печи из области интенсивной реакции и плавления; электрической энергии в области реакции; шлака и газа-теплоносителя до и после гранулятора; готового продукта. Рассматриваемая ХЭТС имеет последовательную линейную взаимозависимость разветвляющихся потоков, технологических агрегатов, полупродуктов.

Укрупненная исходная исследуемой ХЭТС представлена на рисунке. Узлы графа представляют составляющие элементы, а дуги – эксергетические потоки структурно-функциональной схемы.

На этом ПЭГ представлены потоки различных по физической природе электрической и тепловой энергий.

Элементы структурно-функциональной модели ХЭТС: 1 – агрегат окомкования; 2 – горн обжиговой конвейерной машины; 3, 4 и 5 – зоны сушки, спекания и охлаждения обжиговой машины; 6 – грохот; 7 – отделение для подготовки шихты; 8 – шихтовая печная зона; 9 – зона расплавления; 10 – зона восстановления; 11 – зона шлака, 12 – фильтры; 13 – зона конденсата.

Структурно-функциональная схема ПЭГ в экологически безопасной многостадийной ХЭТС переработки отходов апатит-нефелиновых руд на горно-обогатительных комбинатах

ПЭГ структурно-функциональной модели ХЭТС: 1 – отходы апатит-нефелиновых руд; 2 и 21 – кокс; 3 и 22 – технологический кварцит; 38, 39 и 4 – техническая вода для конденсации и окомкователя соответственно; 5 – подаваемая шихта; 9 – нагретая в горне шихта; 12 – спекающаяся шихта; 23 – поступающая из шихтовального отделения шихта; 26 – подаваемая в зону расплава шихта; 6 – топливо; 7 – воздух на горение для горна; 10 – воздух, для спекания; 13 – воздух в зоне охлаждения обжиговой машины; 16 – горячий воздух поступающий из зоны охлаждения; 8, 11 и 14 – отходящие газы; 15, 18 и 20 – окатыши на конвейере обжиговой машины сырые, в зоне сушки и обжига и в зоне охлаждения соответственно; 19 – возврат на окомкование; 24 и 25 – выходящие печные газы; 28 – поступающий в зону реакции расплав; 29 – джоулева теплота, которая выделяется в реакционной области; 30 – феррофосфор; 31 и 34 – шлак в грануляторе и после обработки соответственно; 32 и 33 – газ или вода теплоносители; 35 – фильтрационные газы; 36 – печной газ; 37 – готовый продукт.

Границы объекта исследования определялись формальной постановкой содержательной задачи. Системный подход, подчинённый синтезу многообразных характеристик, в итоге позволил провести всесторонний анализ ХЭТС. Авторами производилась чёткая разработка раздельных подсистем иерархии ХЭТС для обеспечения и согласования надёжного функционирования их совокупности. Процедура динамической декомпозиции учитывает иерархичнорсть ХЭТС в отдельных уровнях и отслеживает технологические качества элементов, который позволяет выявлять потенциал энергосбережения в совокупности элементов декомпозиции.

Имеются различные операции декомпозиции на первом и последующих уровнях. Во-первых, получение подсистем непосредственно получается по элементам ХЭТС, во-вторых, посредство подсистем последующих уровней.

Например: k-й подсистемой α-го уровня иерархии  называется собственное подмножество некоторой совокупности элементов

называется собственное подмножество некоторой совокупности элементов  , где

, где

α – иерархические уровни; α = 0 – уровень элементов ХЭТС; α = γ – уровень центрального блока ХЭТС; βα – количество подсистем в уровне α.

α – иерархические уровни; α = 0 – уровень элементов ХЭТС; α = γ – уровень центрального блока ХЭТС; βα – количество подсистем в уровне α.

Для любой подсистемы  ,

,

при  определяются технологические операторы. Большое количество возможных вариантов декомпозиции ХЭТС на подсистемы достигается как по структуре, так и по количеству подсистем. Выявлено что при надёжной и эффективной работе одиночной подсистемы, без согласованности с прочими подсистемами в совокупности комплекс как единое целое не функционирует.

определяются технологические операторы. Большое количество возможных вариантов декомпозиции ХЭТС на подсистемы достигается как по структуре, так и по количеству подсистем. Выявлено что при надёжной и эффективной работе одиночной подсистемы, без согласованности с прочими подсистемами в совокупности комплекс как единое целое не функционирует.

Базой для системного анализа проблем увеличения эффективности использования топливно-энергетических ресурсов (ТЭР), при графическом отражении связей среди различных видов энергетических ресурсов предприятия и продукцией, на которую затрачиваются эти энергетические ресурсы.

Основной проблемой общей задачи максимального повышения эффективности использования ТЭР на комбинатах горно-обогатительного комплекса выступает выявление и отыскание резерва для их сбережения, обнаружение основных агрегатов потребляющих энергию, химико-энерготехнологических процессов других элементов функциональной структуры ХЭТС, имеющие максимальный потенциал сбережения ТЭР.

Для этого было предложено произвести ранжирование ХЭТС, что позволило выявить с помощью совокупности показателей источники основного максимального резерва сбережения ТЭР. Определялся интегрированный ранг для каждой вершины ПЭГ, потоков с учётом рассмотрения всех видов энергетических ресурсов и значимости всех показателей.

Заключение

Обнаружено что весовые коэффициенты показателей согласованно учитывают динамику значимости технико-экономических проблем горно-обогатительного комплекса. Следует отметить, что ранги, характеризующие частные показатели, максимально устойчивые величины, которые определяют в итоге эффективность использования энергии.

В системе оценки эффективности энергетического использования и обнаружения узлов с максимальным потенциалом сбережения научно обосновано применять такие показатели, которые определяются спецификой конкретного производства и перспективой развития.

Таким образом, разработана композиционная структурно-функциональная модель инжиниринга и управления экологически безопасной многостадийной химико-энерготехнологической системой переработки отходов горно-обогатительных комбинатов апатит-нефелиновых месторождений. Проведён системный анализ сквозных взаимосвязанных тепло- и массообменных и физико-химических процессов, протекающих в различных зонах обжиговых машин конвейерного типа и руднотермических печей. Выявлены оптимальные с точки зрения энерго- и ресурсосбережения конструктивные параметры элементов данной системы и построены алгоритмы ее функционирования.

При дальнейшей работе в данном направлении следует учитывать совокупность энергетической эффективности, месторасположения, структуры главных резервов, как многовекторный характер работы горно-обогатительных предприятий, а также неравнозначности первоочередных задач. Необходимо рассмотреть возможность обнаружения первоочередных источников для экономии энергетических ресурсов.

Работа выполнена при финансовой поддержке РФФИ, грант № 18-29-24094 MK.