Акустическая эмиссия – эффективный метод неразрушающего контроля (НК), основанный на регистрации упругих колебаний (акустических волн), генерирующихся при различных процессах, происходящих в объекте контроля, таких как деформации напряженного материала, истечения газов, жидкостей, кристаллизации материала и других.

Метод позволяет проводить контроль самых различных технологических процессов, а также процессов, связанных с изменением свойств, структуры и состояния объекта.

Область контроля методом акустической эмиссии значительно больше, чем у других методов неразрушающего контроля. Максимальная эффективность применения метода достигается при контроле крупногабаритных и протяженных объектов, таких как трубопроводы, резервуары и строительные подземные конструкции. Метод имеет значительно меньшие ограничения, связанные со свойствами и структурой объекта по сравнению с другими методами НК. Высокая чувствительность метода к растущим и развивающимся дефектам позволяет выявлять их на ранней стадии, оценивать степень опасности и скорость их развития. Для обработки потока акустической эмиссии используются известные методы радиотехники и обработки цифровой информации Получаемые данные АЭ системой мониторинга A-Line по каждому файлу преобразуются программными средствами A-Line в текстовый формат, доступный для последующей обработки [1–3].

Для каналов АЭ, относящихся к датчикам, установленным в одной скважине, применяется метод линейной локации определения координат источников АЭ.

Если к двум датчикам, установленным в одну скважину, будут добавлены в данном целике дополнительные датчики и суммарное их количество будет более трех каналов, то возможно использование объемной локации АЭ. Разработан и применяется алгоритм расчета координат на основе метода Нелдера – Мида (симплекс-метода) нахождения локального минимума функции от нескольких переменных [4]. Для двух переменных симплексом является треугольник, и метод – это схема поиска, который сравнивает значения функции в трех вершинах треугольника. Наихудшая вершина (с наибольшими значениями функции) отбрасывается и заменяется новой вершиной, и поиск продолжается. После определения наилучшего приближения (X, Y, Z) для данного набора разностей времен прихода (РВП), исходя из полученных (X, Y, Z), вычисляется соответствующий набор РВП и определяется невязка определения координат. Основные требования [5, 6] и обоснование выбора датчиков акустической эмиссии (ДАЭ) для использования в скважинах диаметром 76 мм:

– долговечность;

– частотный диапазон регистрации 0,2–30 кГц.

– ремонтопригодность;

– извлекаемость.

Имеющиеся на рынке держатели датчиков АЭ [7] не отвечают всей совокупности требований. Это поставило задачу проектирования и разработки схемы необходимого держателя датчика АЭ

Способ раскрепления ДДАЭ в скважинах диаметром 76 мм

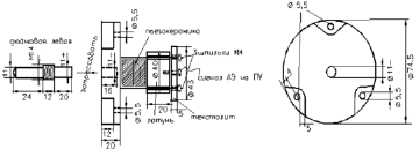

Предложенная конструкция схема ДДАЭ показана ниже на рис 1.

Такой способ установки датчика обеспечивает надежный акустический контакт с породным массивом, простоту и безопасность установки и извлечения АЭ датчика, включая кабель связи датчика с регистрирующим каналом.

Его раскрепления в скважине диаметром 76 мм в дно скважины, (на расстоянии 5–8 м от поверхности), в зоне техногенного неразрушенного породного массива, бетонируется закладная деталь из стали (рис. 2). На нее через консистентную смазку (ЦИАТИМ, литол) устанавливается АЭ датчик, который механически поджимается резьбовым соединением.

Рис. 1. ДДАЭ со шпилькой крепления датчика АЭ к закладной детали (дюймовая левая, материал – нержавеющая сталь)

Рис. 2. Схема закладной детали и приспособления для установки в скважину диаметром 76 мм

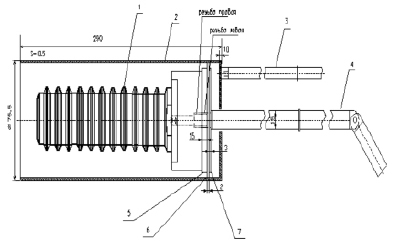

Схема приспособления для установки закладной детали в скважину приведена на рис. 2.

Разборные штанги основания и вспомогательная состоят из четырех колен, каждое длиной 2 м, соединяемых разборными соединениями Основная штанга дополнительно комплектуется элементом с поворотным рычагом длиной 0,5 м

1. Закладная деталь. 2. Стальной стакан. 3. Разборная штанга вспомогательная. 4. Разборная штанга основная. 5. Стальная шайба с резьбой в отверстии. 6. Резиновая шайба. 7. Стальная шайба.

Проведение раскрепления закладной детали ДДАЭ в скважине диаметром 76 мм проводится следующим образом:

Подготовленная к установке ДДАЭ скважина тщательно промывается водой.

В стальной стакан 2 (рис. 2) вставляются последовательно шайбы 7, 6 и 5. Затем с противоположной стороны стакана вставляется элемент основной штанги 4 (длина 2 м) и накручивается на шайбу 5. В стакан 2 вставляется закладная деталь 1 и накручивается с применением смазки (литол) на штангу 4. Свободный объем стакана 2 заполняется цементным раствором пастообразной консистенции. Стакан 2 с закладной деталью 1 вставляется в скважину примерно на 2/3 своей длины и в него закручивается вспомогательная штанга 3 (первый элемент длиной 2 м). Стакан 2 продвигается в скважину на 2 м штангой 3 и обе штанги удлиняются путем накручивания очередных элементов по одному на каждую штангу. Процедура повторяется до тех пор, пока стакан не будет продвинут до дна скважины. Затем производится фиксация основной штанги 4 к стенке скважины клиновым распором (или винтовым домкратом). После надежной фиксации штанги 4 проводят предварительное извлечение стакана из скважины путем осторожного вытягивания штанги 3 с поочередным демонтажем элементов до появления стакана 1 в зоне раскрепления штанги 4. Проводится удаление раскрепляющего устройства штанги 4 с ручной фиксацией ее для исключения перемещения закладной детали 1 от дна скважины.

Извлекают стакан 2 из скважины. Осторожно вручную (без применения ударного воздействия) проводится досылка закладной детали 1 до дна скважины (1–5 см) для удаления воздушного кармана между торцом закладной детали 1 и дном скважины. Повторно фиксируют штангу 4 к стенке скважины. Оставляют фиксированную штангу на время (до 2 суток), необходимое для предварительного затвердевания цементного раствора. После предварительного затвердевания цементного раствора штангу 4 выворачивают из закладной детали 1 и извлекают из скважины; В подготовленную скважину ДДАЭ устанавливается после окончательного затвердевания цементного раствора.

Держатель датчика АЭ и испытания

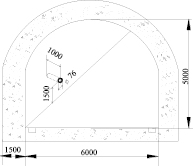

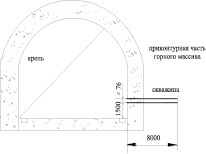

Держатель датчика АЭ предлагаемой конструкции прошел успешные испытания на горнодобывающих предприятиях России [8]. Методика регистрации АЭ включает в себя как общие для всех объектов положения: установка датчика АЭ, передача сигнала после предварительного усиления по удаленной линии на входные каскады регистрирующей аппаратуры, усиление, выделение и оцифровка сигнала, запись параметров в базу данных, так и индивидуальные, определяемые спецификой объектов контроля [9–11]. К последним относится правила расстановки АЭ датчиков на объекте. Для решения первой задачи (контроль активности АЭ) теоретически достаточно одного АЭ датчика, но практически рекомендуется установка по одному датчику на двух соседних поверхностях целика (подземные приемы) и разнесенных по вертикали. Для решения (локация источников АЭ) оптимальным является размещение по одному АЭ датчику на каждой из четырех свободных поверхностей целика и также разнесенные по его высоте, четвертый датчик в зоне его перехода в породный массив. Кроме того, эффективным решением проблемы фильтрации техногенных шумов является установка двух «сторожевых» АЭ датчиков: одного у основания целика (бетонная обделка), а второго – в зоне приконтурной части горного массива (рис. 3 и рис. 4).

Рис. 3. Схема замеров для установки ДДАЭ в крепи части бетонной обделки

Рис. 4. Схема замеров для установки и испытания ДДАЭ в приконтурной части горного массива

Упругая волна от дефекта, распространяющаяся в породном массиве, преобразуется пьезокерамическим элементом датчика в электрический сигнал. Затем производится усиление электрического сигнала предварительным усилителем (ПУ). Система АЭ мониторинга на многих подземных сооружениях укомплектована датчиками типа ПЭ 3-60. В датчике ПЭ 3-60 предварительный усилитель конструктивно размещен обычно в одном корпусе с пьезопреобразователем АЭ. Датчики (ДДАЭ) были забетонированы попарно в на глубине примерно 5 м и 20 м.

Сигнал АЭ после усиления предварительным усилителем, встроенным в интегральный датчик АЭ, передается в модуль АЭ (расположен обычно у устья скважины или не далее 80 м от него), в котором он оцифровывается аналого-цифровым преобразователем (АЦП), проходит предварительную обработку и передается на систему согласующих устройств по удаленной линии на центральную вычислительную систему (ЦВС) системы A-Line DDM для регистрации, записи на долговременный носитель для хранения информации и обработки.

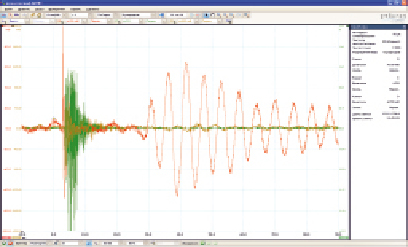

Частотный диапазон регистрации ограничен снизу частотой собственных колебаний структурного элемента горного массива, где установлен датчик АЭ (ДДАЭ). Например, на рис. 5 показаны результаты прозвучивания целика в районе скважины.

Из рис. 5 видно, что по каналу, обозначенному красным цветом, зарегистрирован добротный процесс на низкой частоте, где установлен ДДАЭ.

Рис. 5. Сигналы, зарегистрированные в районе скважины при ударном возбуждении волны в целике

Подробное описание передачи сигнала АЭ по удаленной линии и функционирование системы АЭ мониторинга изложено в технической документации на систему A-Line DDM [1].

Выводы

Разработан держатель датчика АЭ со шпилькой крепления датчика АЭ к закладной детали (дюймовая левая, материал – нержавеющая сталь).

Испытан разработанный держатель датчика АЭ по результатам этих экспериментов от организации ФГУП «ГХК» «Росатом», получен акт (№ 212-25-60-01/2379 от 15.05.2018 г.) о внедрении (использовании) результатов работы Х.Ф. Махмудова.

Важной особенностью предлагаемой схемы установки является извлекаемость регистрирующих датчиков.