Современная мировая потребность в сверхтвердых инструментальных материалах (СТМ), применяющихся в области разведки и добычи минерального сырья, обеспечивается природными и синтетическими алмазами (СА), кубическим нитридом бора (КНБ) и другими сверхтвердыми материалами. Кроме того, развитие нанонауки позволяет синтезировать на уровне нанотехнологий новые сверхтвердые материалы в виде композитов СА и КНБ [1, 2]. Однако из-за синтеза в условиях высоких температур и давлений эти материалы имеют высокую стоимость и применяются в основном в высокорентабельных производствах, таких как нефтяная и газовая промышленность. Этому способствует наличие на долотах глубокого бурения до 50 шт. резцов, одновременно контактирующих с забоем скважины и дублирующих друг друга по линии резания. Поэтому выход из строя даже нескольких резцов не оказывает существенного влияния на работу долота. При бурении скважин коронками геологоразведочного сортамента, когда по внешнему и внутреннему диаметру устанавливаются только по 3 или 4 резца, потеря работоспособности одного из них вызывает преждевременный съем коронки с работы при еще достаточной работоспособности остальных резцов. В металлообработке при выколе режущей кромки, благодаря разъемному креплению, резец устанавливается на другую режущую кромку, что значительно увеличивает наработку на инструмент. Известно, что в машиностроительной промышленности применение СТМ с разъемным креплением дает 60 % эффективности, по сравнению с неразъемным [3].

В настоящее время имеются разработки в виде коронок со съемными резцами из алмазно-твердосплавных пластин (АТП) и СТМ для бурения геологоразведочных скважин, но они не нашли практического применения. Наиболее исследованными являются коронки с креплением резцов из АТП на базе резьбовых соединений, разработанные А.А. Третьяком [4]. Известна также алмазная буровая коронка со съемными дугообразными секторами, которые также закреплены на корончатом кольце резьбовым соединением [5]. Существенным недостатком этих креплений является недостаточная несущая способность крепежных болтов и ослабление корпуса коронки из-за отверстий под болты.

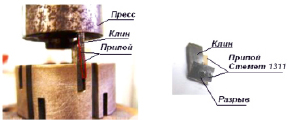

Известны также буровые коронки, пластины-резцы которых снабжены стальным хвостовиком и прикреплены свароклиновым способом [6, 7]. При этом пластины-резцы установлены и зажаты клином в сквозных пазах по схеме скважино- и кернообразующих резцов, а хвостовик приварен к корпусу бурового инструмента с возможностью последующего прорезания на сварном шве узких щелей для съема пластин-резцов (рис. 1). Достоинством этой коронки является применение сварки как наиболее технологичного и прочного соединения. При этом несущие способности клинового зажима и сварного шва хвостовика совместно работают на повышение надежности крепления резцов. Однако в коронках геологоразведочного сортамента при сварке хвостовика резцов существует реальная опасность перегрева алмазного слоя, так как температура сварной ванны достигает 1600–1750 °С. Однако следует заметить, что этот недостаток ликвидируется, если сначала приварить к корпусу коронки хвостовик, а затем к нему в пазу припаять резец [8].

Общим недостатком свароклиновых креплений является пропил вдоль корпуса коронки вместе со швом сварки, что снижает прочность корпуса коронки. Кроме того, технологическая сложность пайки в пазу, наличие сварки и клинового соединения делают коронку малопригодной как для массового производства, так и штучного. Для устранения вышеперечисленных недостатков, ограничивающих практическое применение коронок для бурения геологоразведочных скважин, сформулирована цель минимизировать количество технологических операций без потери прочности крепления резцов и корпуса коронки.

Рис. 1. Пропилы под хвостовик кернообразующего резца

Для достижения поставленной цели необходимо решить задачу разъемного крепления пайкой вместо сварки и освобождать резец от крепления одним пропилом по шву пайки.

Материалы и методы исследования

Поставленная задача может быть решена, если в буровой коронке резцы со сверхтвердым режущим слоем и твердосплавной подложкой установлены в глухие прямоугольные пазы и закреплены твердосплавной подложкой к задней стенке паза некапиллярной пайкой припоем, толщина которого равна ширине пропила. При этом для съема вышедших из строя резцов выполняется радиальный пропил по припою и боковой опорной стенке паза, но последующая пайка производится по всей ширине корончатого кольца коронки. Ширина пропила определяется шириной ножовочного полотна или режущих дисков по металлу, т.е. может быть равной 0,8–1,5 мм. Таким образом, для повышения прочности крепления необходим припой повышенной прочности, толщина которого должна быть в пределах 0,8–1,5 мм. Как известно, наибольшей прочностью обладают аморфные ленточные припои, толщина которых колеблется от 0,02 до 0,06 мм [9], что не отвечает ширине пропила. Наибольшую толщину 0,7–0,8 мм имеют трехслойные припои [10]. Притом они менее прочные, чем аморфные, к тому же если ширина пропила больше 0,8 мм, то потребуется для уширения припоя дополнительно специальная паяльная сетка. Таким образом, ни один припой в отдельности не подходит для прочной пайки резцов с возможностью последующего пропила по шву. Однако, если обертывать аморфным припоем тонкую из пермаллоя или бронзы термокомпенсационную пластину, можно получить припой с регулируемой толщиной в соответствии с шириной паяльного зазора. Необходимую толщину нового припоя, т.е. толщину компенсационного слоя и ленточного припоя, можно ориентировочно определить, исходя из ширины инструмента, которым выполнены пропилы. Подготовка к пайке проводится по рекомендациям, изложенным в руководствах по применению ленточного припоя Стемет 1311 системы никель – кобальт – кремний и пайке зубков в паз долотчатых коронок. Однако в ходе проведения пайки есть существенные отличия. После подготовки к пайке во все пазы (пропилы) с резцами устанавливается без припоя компенсационная прокладка и в зазоры засыпается флюс, после чего он нагревается до расплавления. Затем из паза удаляют прокладку и после охлаждения и зачистки от шлака ее оборачивают ленточным припоем и устанавливают легким нажимом или ударами медного молотка в зачищенный от шлака паз. После плавления припоя и базирования резцов последние до застывания припоя фиксируют клином. Завершение и термообработка проводятся в соответствии с рекомендациями [9]. Затем после остывания коронки осуществляется окончательный зажим резцов.

Однако при установке термокомпенсационной прокладки нажимом или ударами молотка в паз, в ленточном припое возникают напряжения разрыва. Рассчитать, даже ориентировочно, какое усилие необходимо приложить к прокладке, чтобы установить ее в паз, представляет определенные трудности, так как необходимо учитывать деформацию и смятие контактных поверхностей. Считаем более приемлемым экспериментальный метод с задавливанием на прессе клина в соответствующий паз. Здесь может возникнуть вопрос, почему клин, когда в паяльный зазор задавливается не клиновая пластина. Дело в том, что если при задавливании в паз сечение пластинки не меняется, то не меняется и усилие задавливания. Чтобы изменить усилие задавливания, надо изменять ширину паяльного зазора или толщину пластины и при этом надо поймать ту ширину или толщину, при которой разрывается ленточный припой. Такой подход предполагает проведение множества экспериментов с определенным шагом изменения ширины зазора или толщины пластины.

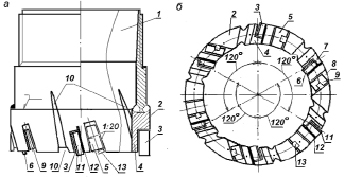

Нами в эксперименте принято менять толщину пластины, задавливая клин в клиновой зазор. При задавливании клина в паз он будет вызывать деформацию и смятие контактных поверхностей, как и в креплении, а также рост усилия сопротивления по мере задавливания клина. При достижении определенного усилия задавливания напряжение разрыва, возникающее на обертывающем клин ленточном припое, превысит его прочность. Однако в этом опыте нас интересует только сила давления пресса. Исходя из вышеприведенных соображений, было изготовлено устройство по определению усилия задавливания, при котором нарушается целостность припоя (рис. 2). Оно состоит из кольца с пазами шириной равной толщине собранного в верхнем положении пакета парных клиньев (рис. 2). Клинья выполнены с уклоном 1:50, а верхний задавливаемый клин обернут листом припоя Стемет 1311. Все рабочие контактные поверхности клиньев и паза обрабатываются до шероховатости Rа = 6,3, что достигается тонким фрезерованием. Собранное устройство устанавливается между давильными плитами пресса, а измерительная система пресса подключается к компьютеру. По мере роста усилия давления пресса кривая на мониторе будет расти, а разрыв ленты припоя вызовет резкое падение кривой. Проведенные нами испытания показали критическое усилие заклинивания клина при разрыве ленты припоя в 4 кН. Для ручного нажима, как и для легких ударов молоточком, это недостижимое усилие, т.е. при ручном задавливании в паяльный паз лента припоя не разорвется.

Рис. 2. Испытание ленточного припоя Стемет 1311 на прочность при разрыве, обусловленного задавливанием клина в паз

Рис. 3. Общий вид спереди а) и снизу б) на буровую коронку с пайкоклиновым креплением резцов: 1 – корпус коронки; 2 – корончатое кольцо; 3 – резец скважинообразующий; 4 – боковая стенка паза под скважинообразующий резец; 5 – клин скважинообразующего резца; 6 – кернообразующий резец; 7 – боковая стенка паза под кернообразующий резец; 8 – паз под клин 9; 9 – клин под кернообразующий резец; 10 – пазы и каналы промывочные; 11 – сверхтвердый слой резца;12 – шов пайки ленточным припоем; 13 – стопор

Результаты исследования и их обсуждение

Сохранение целостности ленточного припоя, собранного в пакет с термокомпенсационной прокладкой, при его задавливании в паяльный офлюсованный зазор позволяет разработать пайкоклиновое соединение для крепления пластин-резцов к корпусу буровой коронки. Особенностью собранного в пакет припоя стала возможность согласования его толщины с шириной пропила, чтоб последующий пропил удалил полностью припой из паяльного зазора. И все это делает возможным многократный пропил по шву пайки и многократный съем пластин резцов. Таким образом, можно сделать вывод о том, что предложенный способ пайки резцов вполне осуществим и применим для разъемного крепления резцов буровой коронки. На рис. 3, а, изображен вид спереди на кольцевую буровую коронку с двухслойными пластинами-резцами, закрепленными ленточным припоем с термокомпенсационной прокладкой; на рис. 3, б, вид снизу. Коронка включает корпус 1 с корончатым кольцом 2, пластины-резцы скважинообразующие 3, взаимодействующие с опорной боковой стенкой 4, клинья 5, пластины-резцы кернообразующие 6, взаимодействующие с боковой стенкой 7, заклиненные в пазу 8 клинья 9 и промывочные каналы и радиальные пазы 10. Все пластины-резцы имеют сверхтвердый режущий слой 11 и прикреплены к задней стенке паза некапиллярной пайкой посредством ленточного с термокомпенсационной прокладкой припоя 12, к примеру марки Стемет 1311, и зажаты в пазу клином. Клинья в свою очередь зафиксированы в рабочем положении стопором 13. Применение ленточного припоя обеспечивает дозированную подачу припоя путем его обрезки и выбора толщины припоя от 0,02 до 0,08 мм. Это ограничивает затекание припоя под боковую сторону резца, т.е. резец боковой стороной не будет припаян к боковой стенке паза. При пайке резца еще и боковой стороной затрудняется его съем с коронки. Для съема резца делается один радиальный пропил по шву пайки и попутно по боковой стенке паза, рис. 4. При этом весь припой с термокомпенсационной прокладкой выпиливается в виде стружки, образуя паяльный зазор для последующего размещения припоя для повторной пайки. Причем радиальные пропилы можно прорезать как вручную, так и резаками с электроприводом, а также миниболгарками. Поэтому после переустановки или смены резца пайка проводится по всей ширине корончатого кольца. Съем пластин-резцов обеспечивается удалением клина, предварительно отбив прихваченный сваркой стопор 13 с последующим прорезанием одного радиального щелевидного реза по контуру задней поверхности твердосплавной подложки пластины-резца. Отметим, что в свароклиновых креплениях делается два пропила, а в предложенном – один, что говорит о возможности более высокого уровня восстановления прочности боковой стенки паза, чем в свароклиновой коронке.

Рис. 4. Радиальный пропил по боковой стенке паза и шву пайки для съема припаянного резца

Выводы

1. В основу разработки нового способа крепления резцов буровой коронки положена технологическая возможность паять двухслойные резцы по задней грани твердосплавной подложки и делать один пропил в радиальном направлении по шву пайки при их демонтаже.

2. Наиболее технологичным способом разъемного крепления двухслойных резцов для их многократного съема является пайкоклиновой, с применением припоя, толщиной равной ширине пропила.

3. Прочность предложенного пайкоклинового крепления двухслойных пластин-резцов выше, чем свароклинового крепления. При этом в новом креплении, как технологическая операция, отсутствует сварка, а как конструктивный элемент – стальной хвостовик.