В связи с уменьшением запасов богатых золотосодержащих руд и увеличением объемов нетрадиционного сырья, бедных и забалансовых руд, технология кучного выщелачивания находит все более широкое применение для извлечения полезного компонента из низкосортных руд в силу ее высокой рентабельности, особенно в золотодобывающей промышленности [1–3]. С применением данной технологии отходы горнорудного производства, складируемые в отвалы, рассматриваются как техногенные месторождения различных видов металлов, что отвечает современным принципам устойчивого развития [4]. Основным принципом технологии кучного выщелачивания является миграция раствора цианида натрия через неподвижный объем предварительно раздробленной до крупности 120 мм, а затем окомкованной с добавлением цемента руды. В результате чего по пути движения раствора происходит окисление металлов за счет их взаимодействия с химическими реагентами, металлы преобразуются в легкорастворимые соединения и остаются в растворе, из которого в последующем легко извлечь полезный компонент. В связи с этим основание конструкции массива штабеля выщелачивания устраивается под углом наклона 1–3 ° для последующего эффективного сбора продуктивного раствора. Главным достоинством технологии является относительно низкая стоимость извлечения полезного компонента [2, 5]. При использовании данной технологии возникает ряд трудностей, ввиду различных инженерно-геологических факторов, влияющих на прогнозирование и обеспечение устойчивости техногенного сооружения. В связи с этим в качестве главного инструмента при проектировании работ по кучному выщелачиванию на сегодняшний день применяется численное моделирование развития напряженно-деформированного состояния штабеля выщелачивания. Результаты моделирования являются главным основанием для разработки надежных проектных решений для безопасного сооружения и эксплуатации техногенного массива штабеля кучного выщелачивания [6]. Однако при моделировании возникают затруднения, связанные с учетом изменений параметров физико-механических свойств техногенных грунтов, слагающих массив штабеля, обусловленных химическим процессом выщелачивания грунтов, его значительной продолжительностью, уплотнением техногенных грунтов под действием гравитации и собственного веса, а также насыщением растворами цианида и атмосферными осадками [7, 8]. Все это приводит к изменению параметров физико-механических свойств, в том числе и к снижению прочностных характеристик грунтов штабеля выщелачивания [9]. Таким образом, для повышения надежности прогнозирования инженерно-геологических условий эксплуатации техногенного массива штабеля кучного выщелачивания, требуется проведение лабораторных исследований, мониторинга изменения параметров свойств техногенных грунтов с моделированием развития напряженно-деформированного состояния на различных этапах строительства и эксплуатации штабеля. В представленной работе численное моделирование напряженно-деформированного состояния произведено на основе результатов лабораторных испытаний грунтов техногенного массива штабеля в их изначальном состоянии, до укладки в штабель и обработки растворами цианида, представляет собой предварительное моделирование для обоснования проектных параметров принятой конструкции штабеля.

Целью исследования являлась разработка алгоритма инженерно-геологического обеспечения устойчивости массива кучного выщелачивания посредством оценка напряженно-деформированного состояния массива штабеля кучного выщелачивания на стадиях его сооружения и эксплуатации, а также расчета локальной и общей устойчивости штабеля и выявление закономерностей потери устойчивости.

Основной метод исследования заключался в математическом моделировании развития напряженно-деформированного состояния отвала штабеля методами механики сплошной среды [10].

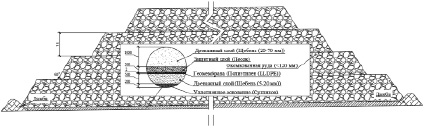

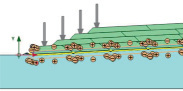

Конструкция штабеля кучного выщелачивания представляет собой четырехъярусное сооружение, сложенное окомкованной рудой, отсыпка которой производится механизированным способом. Отвал состоит из ярусов высотой 10 м, которые разделены на панели, панели друг от друга отделяются разделительным дамбами высотой 2 м. Для эффективного сбора продуктивного раствора наклон основания при устройстве штабелей кучного выщелачивания согласно промышленной отечественной и зарубежной практике обычно принимается в поперечном направлении 3 °, в продольном направлении 1 °.

Основные конструктивные параметры штабеля кучного выщелачивания представлены на рис. 1.

Рис. 1. Схема техногенного массива штабеля кучного выщелачивания в поперечном направлении

Основой численного алгоритма расчета параметров напряженного состояния штабеля кучного выщелачивания стали результаты лабораторных испытаний образцов грунтов основания штабеля и грунта, слагающего массив штабеля. Характеристики грунтов основания и самого штабеля представлены в табл. 1 и 2. От правильности выбора и выполнения лабораторных испытаний грунтов зависит надежность прогноза инженерно-геологической, горно-геомеханической обстановки и поведения пород штабеля с учетом проектных нагрузок, основанного на численном моделировании формирования напряженно-деформированного состояния грунтов штабеля [11]. Для идентификации физико-механических свойств грунтов применялись испытания по определению гранулометрического состава грунта согласно ГОСТ 12536-2014 и плотности минеральной части согласно ГОСТ 5180-2015, по их результатам были получены: плотность грунтов при естественной влажности, плотность при полном водонасыщении, коэффициент пористости. По результатам испытаний техногенных грунтов при прямом (одноплоскостном) срезе и компрессионных испытаний согласно ГОСТ 12248-2010 а также расчетными методами были получены модуль деформации грунта, одометрический модуль деформации грунта, модуль упругости, коэффициент поперечной деформации, сцепление, угол внутреннего трения, угол дилатансии (табл. 1, 2).

Таблица 1

Параметры модели Кулона – Мора для грунтов основания и сооружения

|

Наименование грунта |

γunsat, кН/м3 |

γsat, кН/м3 |

e |

E0, МПа |

v0 |

c', кПа |

φ', 0 |

|

Грунты основания |

|||||||

|

Суглинок дресвяный с примесью торфа, мягкопластичный |

15,6 |

18,4 |

0,73 |

10,0 |

0,35 |

18 |

20 |

|

Грунты штабеля |

|||||||

|

Тело дамбы |

21,0 |

22,0 |

0,32 |

40,0 |

0,40 |

10 |

35 |

|

Противофильтрационный элемент |

17,5 |

20,5 |

0,05 |

15,0 |

0,40 |

5 |

15 |

|

Защитный слой из щебенистого грунта |

22,0 |

24,0 |

0,73 |

40,0 |

0,40 |

5 |

40 |

Таблица 2

Параметры модели Hardening soil для грунтов штабеля

|

γunsat, кН/м3 |

γsat, кН/м3 |

e |

E0, МПа |

Eoed, МПа |

Eur, МПа |

m |

c', кПа |

φ', 0 |

ψ, 0 |

|

15,6 |

17,3 |

– |

10 |

6,5 |

30 |

0,6 |

40 |

31 |

0 |

Примечание. γunsat – плотность грунта при естественной влажности; γsat – плотность грунта при полном водонасыщении; e – коэффициент пористости; E0 – модуль деформации грунта; Eoed – одометрический модуль деформации грунта; Eur – модуль упругости грунта; v0 – коэффициент поперечной деформации грунта; m – показатель, учитывающий влияние средних напряжений на деформационные свойств грунта; c' – эффективное сцепление; φ' – эффективный угол внутреннего трения; ψ – угол дилатансии.

В качестве моделей деформирования сред при выполнении расчетов оценки устойчивости отвала кучного выщелачивания приняты модель Кулона – Мора для описания механического поведения грунтов основания и грунтов сооружения и модель упрочняющегося грунта (Hardening soil model) для описания механического поведения окомкованной руды. Hardening soil model (упругопластическая модель с изотропным упрочнением) используется для всех видов дисперсных грунтов, как песчаных, так и глинистых. В отличие от модели Кулона – Мора, данная модель использует гиперболическую зависимость деформаций от напряжений, что более точно описывает реальное поведение грунтов и учитывает упрочнение грунта при увеличении уровня напряжений, то есть описывается зависимость модулей деформации от напряжений [12].

Расчет устойчивости отвалов выполнялся для двух основных расчетных случаев. Первый расчетный случай – стадия строительства, характеризующая напряженное состояние отвала в процессе его формирования. Вторая стадия – стадия эксплуатация, характеризующая изменение напряженного состояния тела отвала в процессе выщелачивания руды. В процессе строительства тело отвала и грунты основания находятся в сухом состоянии. На стадии эксплуатации грунты, расположенные ниже уровня подземных вод, принимались как полностью водонасыщенные, грунты, расположенные выше грунтовых вод, принимались как полностью сухие.

Расчет устойчивости выполнялся на основании численного моделирования в плоско-деформационной постановке в программном комплексе Plaxis постановке по двум расчетным сечениям (рис. 2). При прогнозе напряженного состояния отвала учитывались стадийность формирования ярусов отвала, нагрузка от транспортного оборудования, обводненность растворами выщелачивания тела отвала. Процесс формирования отвала сопровождается деформированием руды, что приводит к изменению геометрической конфигурации отвала за счет уплотнения руды [13]. Дополнительно в программном комплексе Slide (метод предельного равновесия) выполнена проверка устойчивости отвала в его исходной конфигурации, без учета уплотнения рудной массы.

1 2

3 4

Рис. 2. Стадии численного моделирования формирования напряженного состояния штабеля кучного выщелачивания (поперечное сечение)

При расчете напряженно-деформированного состояния в процессе формирования ярусов отвала штабеля кучного выщелачивания было принято 4 стадии формирования напряженного состояния, каждая из которых соответствует формированию ярусов отвала штабеля. В зависимости от принятой расчетной схемы (стадия строительства, стадия эксплуатации) условия обводненности тела отвала штабеля кучного выщелачивания изменялись.

Оценка устойчивости отвала была выполнена по двум формам потери устойчивости – местной (локальной) и общей. Под местной устойчивостью понимается потеря устойчивости в рамках локального участка, яруса отвала или минимальное значение коэффициента устойчивости по всему отвалу. Под общей устойчивостью понимается потеря устойчивости отвала, когда поверхность скольжения проходит через все четыре яруса отвала и может привести к катастрофическим последствиям, при этом при обеспечении общей устойчивости местная устойчивость может быть не обеспечена [14]. Оценка общей устойчивости отвала штабеля кучного выщелачивания выполнена в программном комплексе Slide.

Результаты оценки устойчивости отвала штабеля кучного выщелачивания согласно принятым расчетным схемам сведены в табл. 3. Результаты оценки общей устойчивости отвала представлены в табл. 4.

Таблица 3

Оценка местной устойчивости отвала на стадии строительства

|

Расчетное сечение |

Коэффициент запаса по устойчивости при формировании яруса отвала |

|||

|

I ярус |

II ярус |

III ярус |

IV ярус |

|

|

Без нагрузки от транспорта |

||||

|

Поперечное сечение – I |

2,16 (1,72) |

2,12 (1,72) |

1,98 (1,72) |

1,98 (1,72) |

|

Продольное сечение – II |

2,18 (1,87) |

2,16 (1,87) |

2,13 (1,87) |

2,01 (1,87) |

|

С учетом нагрузки от транспортного оборудования |

||||

|

Поперечное сечение – I |

1,57 (1,44) |

1,76 (1,73) |

1,97 (1,82) |

1,90 (1,82) |

|

Продольное сечение – II |

1,80 (1,53) |

1,95 (1,84) |

1,99 (1,85) |

1,93 (1,80) |

Примечание. Вне скобок приведены результаты оценки устойчивости в программном комплексе Plaxis, учитывающие изменение конфигурации отвала в процессе его уплотнения; в скобках приведены результаты оценки устойчивости отвала методом предельного равновесия, не учитывающие изменение начальной конфигурации тела отвала в процессе уплотнения.

Таблица 4

Общая устойчивость откоса

|

Расчетное сечение |

Коэффициент запаса по устойчивости при различных схемах нагружения |

||||

|

Стадия строительства |

Стадия эксплуатации, режим нормальной эксплуатации |

Стадия эксплуатации, полное водонасыщение первого яруса |

Стадия эксплуатации, полное водонасыщение всех ярусов, с учетом перемычек между ярусами |

Стадия эксплуатации, полное водонасыщение всех ярусов |

|

|

Поперечное сечение – I |

1,83 |

1,61 |

1,36 |

1,21 |

0,76 |

|

Продольное сечение – II |

1,94 |

1,88 |

1,52 |

1,42 |

0,91 |

1 2

3 4

Рис. 3. Форма потери устойчивости штабеля кучного выщелачивания (продольное сечение, с учетом нагрузки от транспорта, стадия эксплуатации)

Заключение

В данной статье рассматривается моделирование развития напряженно-деформированного состояния техногенного массива штабеля кучного выщелачивания. Основной целью исследования данной инженерно-геологической и геомеханической проблемы является разработка алгоритма инженерно-геологического обеспечения устойчивости техногенного массива штабеля кучного выщелачивании на основании численного инструмента, способного моделировать инженерно-геологическую и горно-геомеханическую обстановку участка кучного выщелачивания. Для более точных результатов моделирования и прогнозных оценок разработанная расчетная схема оценки устойчивости откосов техногенного массива штабеля должна максимально соответствовать условиям сооружения и эксплуатации техногенного массива штабеля выщелачивания. Отсыпка штабеля производится под углом, близким к углу естественного откоса. При этом в массиве устанавливается равновесие удерживающих и сдвигающих откос сил. Представленная модель демонстрирует, что поверхность скольжения локализуется в рамках яруса и не распространяется на весь штабель, это говорит о более высоком общем коэффициенте устойчивости штабеля ввиду того, что сдвигающие призмы сил активного давления не превышают внутренние силы сопротивления смещению пород штабеля. Высота яруса в 10 м является оптимальной и допустимой для обеспечения общей устойчивости штабеля. Из результатов исследования можно сделать вывод, что коэффициент запаса по устойчивости практически не изменяется по мере увеличения количества ярусов штабеля, от первого до четвертого. Локализация деформаций для всех расчетных вариантов происходит в окомкованной руде первого яруса, в породах первого яруса можно ожидать смещение пород штабеля от проектного положения, что требует специальных мер по поддержанию устойчивости первого яруса штабеля. В заключение стоит отметить, что для более точных прогнозов инженерно-гелогической, геомеханической обстановки на участках кучного выщелачивания численное моделирование напряженно-деформированного состояния техногенного массива необходимо осуществлять на основе алгоритма, учитывающего закономерности изменения физико-механических свойств горных пород под влиянием уплотнения массива под действием гравитации и веса вышележащих пород, насыщения грунтов массива растворами цианида и атмосферными осадками и последующее формирование массива с новыми механическими свойствами на основании мониторинга изменения физико-механических свойств грунтов в разные периоды эксплуатации штабеля с целью обоснования надежных инженерных решений по управлению устойчивостью штабеля кучного выщелачивания.