При технологической необходимости извлечения наиболее богатых частей залежи, которые обычно подстилают более бедные руды, восходящий порядок ведения горных работ является единственно возможным способом. Это обстоятельство следует считать важнейшей особенностью разработки месторождений разносортных руд, наблюдаемой в значительном большинстве практических случаев.

Опережающая выемка богатых руд, залегающих на нижних горизонтах, позволяет сократить сроки получения максимума прибыли за счет получения большого количества металла при переработке только богатых руд. При этом сокращается срок строительства и стоимость рудника за счет отсутствия необходимости на каждом шаге вскрытия проходить концентрационные горизонты.

Еще одним преимуществом восходящего порядка по сравнению с классическим нисходящим вариантом ведения горных работ является возможность вовлечения в закладочный процесс значительного объема пород отвалов и от проходческих работ, без оставления междуэтажных целиков, при переходе к отработке следующего вышележащего этажа. Экономический эффект при данной технологии достигает 40 % от общих затрат на закладочные работы.

Накоплен значительный опыт восходящего порядка отработки месторождений. Так, за последние 30 лет на зарубежных рудниках «Garpenberg» и «Zinkgruvan» (Швеция), «Пихасальми» (Финляндия), «Asikoy» (Турция), «Грейтон» (Канада), «Витватерсранд» (ЮАР), «Кристенберг» и «Ренстрём» успешно реализуется восходящий порядок отработки запасов как отдельных рудных тел и участков, так и месторождений в целом.

Экономически эффективный и безопасный восходящий порядок отработки запасов залежей может быть осуществлен на ряде месторождений Урала [1]: Юбилейном, Озерном, Александринском, Гайском, Джусинском, Тарньерском, Естюнинском, Комсомольском и Глубоченском. Исследование, полученное программой Ural-Mining-Invest применительно для месторождения Комсомольское, показывает неэффективность существующей технологии отработки месторождения. Данные обстоятельства свидетельствуют о необходимости отработки в первую очередь основных запасов рудного тела № 1, которые располагаются на глубоких горизонтах. Это позволит покрыть капитальные затраты и получить значительную прибыль в начальный период отработки месторождения.

Следует отметить, что на больших глубинах область применения камерно-целикового порядка ограничена [2, 3] из-за высоких значений напряженно-деформированного состояния массива, что обуславливает применение систем разработок в сплошном порядке [4]. При данном порядке ведения горных работ вовлечение пустых пород с целью снижения себестоимости закладки технически выполнимо при сочетании ее с гидравлической закладкой в пределах одной камеры.

Цель исследования: разработка технологии формирования комбинированного закладочного массива при отработке рудных залежей камерными системами разработки в восходящем порядке.

Материалы и методы исследования

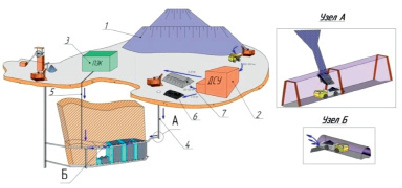

Для отработки рудных залежей снизу вверх, в сплошном порядке извлечения запасов горизонта камерными системами разработки предложен способ формирования закладочного массива [5]. Прототипом конструкции закладочного массива является работа Д.Ю. Минаева. Идея работы основана на сочетании твердеющей и породной закладок в пределах одной камеры, особенностью данной технологии является организация закладочных работ и использование автосамосвалов, оснащенных метательным механизмом (рис. 1).

Рис. 1. Технология ведения закладочных работ: 1 – отвалы пород; 2 – дробильно-сортировочный узел; 3 – поверхностно-закладочный комплекс; 4 – породоспуск; 5 – закладочная скважина; 6 – штабель мелкой фракции; 7 – штабель крупной фракции

Технологический процесс закладки выработанного пространства предложенным способом заключается в последовательно-параллельном заполнении отработанной камеры закладочными материалами. Первоначально из центрального заезда закладочного горизонта в камеру осуществляется управляемый сброс породы объемом (V1п). Важным моментом является осуществление сброса породы, используя автосамосвал, оборудованный метателем сыпучего материала. Используя возможность изменения параметров метания, уплотненный породный штабель формируется в виде тригональной призмы. Второй и последующие этапы включают одновременную закладку твердеющей смеси и сброс породы в выработанное пространство камеры. Постоянно формируемые штабели из пустых пород предотвращают растекание твердеющей смеси по всей площади камеры. При этом с торца камеры формируется упрочненный бутобетонный массив, который в последующем обеспечивает устойчивость при его вертикальном обнажении [6]. Требуемые объемы того или иного вида компонентов комбинированного закладочного массива расчитываются графически на этапе проектирования закладочных работ.

Рис. 2. Конструкция комбинированного закладочного массива

Расчетный объем твердеющей смеси на камеру:

V∑т = V1 + V2 + …+ VN + Vx, м³, (1)

где V1, V2, ..., VN – объемы твердеющей смеси, м³;

Vx – объем твердеющей смеси для формирования потолочины, м³;

Hк – высота камеры, м.

Требуемый объем пустой породы для закладки камеры:

V∑п = V1п + V2п + V3п + …+ V nп , м³, (2)

где V1п, V2п, V3п, …,Vnп – объемы породы на слой, м³.

К закладываемой пустой породе предъявляются определенные требования, в частности по крупности (≤ 50 мм) и содержанию серы (≤ 8 %). Если первое ограничение обусловлено техническими возможностями разгрузочного механизма автосамосвалов с метательным устройством, второе связано с предотвращением возгорания техногенного массива. Дробление породы производится на земной поверхности в дробильно-сортировочном узле с дальнейшим перепуском по породоспуску на закладочный горизонт.

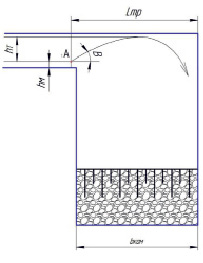

Определение параметров метания породы в камеру осуществляется по схеме (рис. 3). Расчетная схема и методика позволяют определить требуемый угол установки метателя относительно горизонтальной оси, скорость движения породы для заданного угла и скорость движения ленты метателя. Все искомые параметры метания позволят распределять закладываемую породу равномерно по всей площади камеры.

Рис. 3. Схема метания породы: lтр – дальность метания, м; hм – высота сброса породы, м; β – угол, град; hтр – высота траектории полета, м

Угол установки метателя относительно горизонтальной оси:

(3)

(3)

Скорость движения породы для заданного угла:

м/c. (4)

м/c. (4)

Скорость движения ленты метателя:

м/с. (5)

м/с. (5)

где α – угол между лентой и точкой поступления породы, рад;

f – коэффициент трения (принимается 0,5÷0,7);

R – радиус барабана, м;

Vн – скорость движения породы, начальная скорость материала в точке входа на участок ленты, м/с.

Несмотря на сложность организации закладочных работ, основным преимуществом применения автосамосвалов с метательным устройством является обеспечение безопасности ведения горных работ – автосамосвал не подъезжает к краю транспортного заезда при разгрузке по сравнению с использованием традиционных автосамосвалов с опрокидным кузовом.

Результаты исследования и их обсуждение

Оценка устойчивости разработанного комбинированного закладочного массива при отработке соседней камеры производится по нижеприведенной методике.

Расчет величины бокового давления на бутобетонный массив от породной закладки определяется по формуле

где ng, ε, κ – коэффициенты соответственно бокового давления и зависания от взаимодействия с породной закладкой; g – гидравлический радиус.

, м, (6)

, м, (6)

ng + 1 + j/g, (7)

где τ0 – начальное сопротивление сдвигу, Па; φ – угол внутреннего трения;

; (8)

; (8)

; (9)

; (9)

; (10)

; (10)

, м. (11)

, м. (11)

Оптимальная ширина бутобетонного массива, обеспечивающего вертикальную устойчивость под действием породной закладки:

, м. (12)

, м. (12)

При расчетах t равен h (W по М1) и t равен, а (W по М2).

Момент сопротивления бутобетонного массива:

Мпа, (13)

Мпа, (13)

где κ – коэффициент перегрузки, (κ = 1);

М – коэффициент условий работы, (М = 0,2);

Gрас – прочность бутобетонного массива на растяжение, МПа.

Прочность бутобетонного массива:

, МПа. (14)

, МПа. (14)

Максимальный изгибающий момент по горизонтальному (М1) и вертикальному (М2) сечениям бутобетонного массива:

M1 =  , Нм; (15)

, Нм; (15)

M2 =  , Нм, (16)

, Нм, (16)

где p – величина давления пустой породы на бутобетонный массив МПа, λ – отношение высоты (h, м) к ширине камеры (a, м).

Аппроксимированием величин табличных коэффициентов построены зависимости коэффициентов Y1 и Y2 от отношения высоты к ширине камеры:

– при защемленном контуре:

Y1 = 67.48х-2,23, R2 = 0,957, (17)

Y2 = 171х2 – 212,6х + 95,26, R2 = 0,996, (18)

– при свободно опертом контуре:

Y1 = 30,4х-2,16, R2 = 0,982, (19)

Y2 = 57х2 – 54,95х + 24,79, R2 = 0,998. (20)

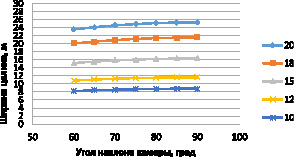

Проведенными исследованиями оценивалось влияние ширины и угла наклона камеры на параметры бутобетонного массива. Формирование наклонных камер при отработке крутопадающих рудных тел предложенной технологией влияет на требуемую ширину бутобетонного массива, обеспечивающую устойчивость незначительно (рис. 4).

Рис. 4. Влияние угла наклона камеры на ширину бутобетонного массива

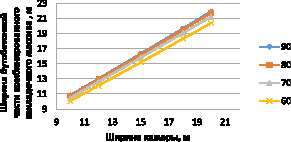

Основное влияние на параметры бутобетонного массива, сохраняющего устойчивость при обнажении, оказывает ширина камеры (рис. 5).

Рис. 5. Влияние ширины камеры на параметры бутобетонного массива

Исследования свидетельствуют о прямой зависимости данных параметров. Уменьшение параметров камеры способствует уменьшению геометрических размеров бутобетонного массива, обеспечивающих устойчивость при обнажении.

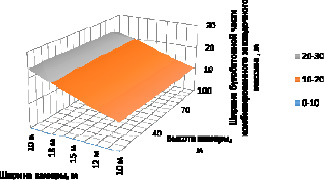

Установлено также влияние двух параметров камеры на ширину бутобетонного массива – высоты и ширины камеры.

Полученные значения объединены в поверхность и представлены на рис. 6.

Рис. 6. Влияние высоты и ширины камеры на ширину бутобетонного массива

Данная поверхность позволяет (при фиксированной нормативной прочности бутобетонной части комбинированного закладочного массива на сжатие Gсж = 3 МПа) графическим методом определить требуемую ширину возводимой бутобетонной части комбинированного закладочного массива в зависимости от ширины и угла наклона камеры.

Заключение

Таким образом, на основании проведенных исследований можно сделать вывод, что способ извлечения запасов месторождения снизу вверх является оправданным при ряде случаев и находит все большее распространение. Наряду с этим являются актуальными варианты систем разработок с закладкой выработанного пространства, адаптированные под данный порядок ведения горных работ.

Предложенный способ возведения комбинированного закладочного массива с использованием автосамосвалов, оборудованных метателем, обеспечивает вовлечение в закладочный процесс пустых пород до 70 %. Приведенная методика расчета параметров укладки породы позволит распределять закладываемую породу равномерно по всей площади камеры, а определение параметров закладочного массива обеспечит безопасность восходящей геотехнологии и снижение себестоимости закладочных работ.