Реализация на практике новых технологий повышения извлечения ценных компонентов из обогащаемого сырья [1; 2], а также совершенствование методов осветления технологической воды от тонких породных частиц открывают широкие перспективы применению специальных способов обработки водных дисперсных систем: магнитными, ультразвуковыми полями, гидротермальной и термической нейтронной обработкой. Большие возможности в этом направлении открываются при использовании электрофизических методов [3; 4], в том числе импульсных полей взрывного типа [5]. Важнейшей проблемой является также очистка флотационных стоков от минеральных примесей как с целью доизвлечения полезных компонентов, так и в целях организации эффективного водооборота. Наряду с этим имеют место значительные потери полезных компонентов со сливом сгустителей обогатительных фабрик и с промышленными стоками других производств по переработке минерального сырья.

Цель исследования: исследования по изучению влияния разрядно-импульсной обработки на процесс сгущения флотационных концентратов проводили, во-первых, с целью определения возможности интенсификации процесса сгущения концентратов и уменьшения удельных площадей сгущения, во-вторых – для снижения загрязнения хвостов сгущения тяжелыми металлами.

Материалы и методы исследования

Исследования проводились на флотационной пульпе свинцово-цинковых руд Зыряновского, Горевского, Токобского и Жайремского месторождений перед сгущением. После обработки флотационных концентратов изучали процесс осаждения минеральных частиц и исследовали слив на содержание твердого. Исследования по сгущению концентратов проводятся на продуктах обогащения пробы, содержащей до 75 % класса – 0,074 мм, РИО концентратов производится в реакторе со стальными электродами. В каждом опыте исследуется объем пульпы 1 л при содержании твердого 20 %. Изучение кинетики сгущения проводится в цилиндрах с емкостью 1 л по перемещению границы раздела твердой и жидкой фазы во времени.

Для разрядно-импульсной обработки концентратов с целью разрушения флотационной пены применялся реактор со стальными электродами. Энергия обработки варьировалась широком диапазоне: от 0,5 до 100 кДж/дм3. Концентраты, содержащие 20 % твердого, после разрядно-импульсной обработки сливаются в мерные стеклянные цилиндры. В качестве исходных продуктов использовались руды Горевского месторождения различной степени измельчения (время измельчения составляло 40 и 60 минут). Рудные минералы в исходной пробе представлены галенитом, сфалеритом, пиритом, пирротином и халькопиритом, причем галенит является преобладающим главным рудным минералом. По результатам химического анализа проба содержит свинца – 2,5-3,0 %, цинка – 0,5 %, что в пересчете на минеральный состав соответствует 3,4 % галенита и 0,74 % сфалерита. Сфалерит в зернах содержит включения халькопирита и сростки галенита. Главные нерудные минералы в пробе представлены карбонатами (доломит, кальцит, сидерит) и кварцем, второстепенные – хлоритом, мусковитом, серицитом, эпидотом, полевыми шпатами. Трудность раскрытия сростков определяется тем, что включения рудных очень тонкие, часто с неправильными извилистыми границами срастания с нерудными минералами и между собой; размеры включений галенита в нерудных – 0,09-0,045 мм, пирита и пирротина – 0,09-0,13.

Влияние РИО на разрушаемость флотационных пен оценивалось по высоте пенного слоя с точностью до ±0,5 мм. Содержание твердой фазы в пенном продукте определялось весовым методом с точностью до ±0,0005 г. Исследования проводились в 3х параллелях, при этом расхождение результатов не должно превышать 10 %.

Результаты исследования и их обсуждение

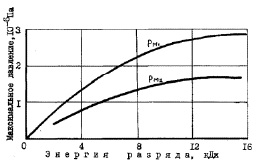

В процессе исследования динамических процессов в водных дисперсиях минералов (условий возникновения прямых и отраженных волн сжатия, длительности фаз сжатия и растяжения, временных интервалов следования ударных волн) нами установлено, что суммарная полезная работа волн в фазе сжатия составляет примерно 53 % от общей работы ударных волн, при этом около 47 % общей полезной работы выполняют отраженные волны, а основные волновые процессы завершаются через 50 мкс. Поскольку максимальное давление на фронте волны зависит от вводимой в канал разряда энергии, оценка этой зависимости представляет особый интерес. Как видно из рис. 1, максимум давления первого пика (Рм1) нелинейно возрастает с увеличением энергии разряда, а величина максимума давления второго пика (Рм2) стабилизируется при энергиях более 10 кДж (рис. 1). Давление в прямой (Р м1) и отраженной (Рм2) волнах на фронте связаны соотношением Рм2 = 0,65 Рм1, а за фронтом волн – Рм2 = 0,5 Рм12, что свидетельствует о значительных потенциальных возможностях отраженных волн для интенсификации разрядно-импульсной фрагментации твердой фазы.

Рис. 1. Влияние энергии разряда на максимальное давление на фронте прямой и отраженной волн

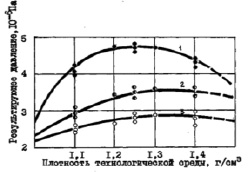

Рис. 2. Зависимость результирующего давления на фронте волны от плотности среды при различных относительных расстояниях: 1- R/R0 = 10,4; 2- R/R0 = 15; 3 – R/R0 = 17

Исследование влияния плотности трехкомпонентной среды на результирующее давление показало (рис. 2), что с увеличением плотности до ρ = 1,26 г/см3, что соответствует плотности пульпы Т:Ж = 1:3, наблюдается увеличение давления ударной волны, а далее давление начинает падать. Следовательно, практическое использование ударных волн в трехкомпонентных средах при импульсном электроразряде наиболее эффективно при плотности трехкомпонентной среды (вода, воздух, твердые составляющие) 1,26 г/см3. Необходимо учитывать, что существует также зависимость давления на фронте ударной волны от относительного расстояния от центра импульса; если расстояние между электродами обозначить Rо, а текущий радиус R, то можно определить оптимальную область R/Rо [6].

Как известно, флотационные пены состоят из пузырьков воздуха, разграниченных прослойками воды, и минеральных частиц, прилипших к поверхности этих пузырьков. Данные табл. 1 показывают, что РИО позволяет существенно снизить потери твердого продукта со сливом. Так, при обработке оптимальной энергией (9,2 кДж/дм3) выход твердого со сливом уменьшается с 35 мг/л (без обработки) до 1-2 мг/л.

Таблица 1

Зависимость содержания твердого продукта в сливе от энергии РИО

|

Удельная энергия разряда, кДж/дм3 |

0 |

3,4 |

6,0 |

8,6 |

9,2 |

11,2 |

13,4 |

16,5 |

|

Выход твердого продукта в осветленном растворе, мг/дм3 |

35 |

8 |

5 |

0,9 |

1 |

4,6 |

10 |

15 |

Таблица 2

Изменение высоты осветленного слоя в зависимости от энергии РИО при сгущении свинцово-цинковых концентратов

|

Время осаждения, мин. |

Высота осветленного слоя над сгущенным продуктом (мм) при различной энергии РИ0 (кДж/дм3) |

||||||

|

без обработки |

1,5 |

3,4 |

6 |

9,2 |

13,4 |

18,2 |

|

|

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

|

2 |

5 |

5 |

5 |

15 |

50 |

10 |

10 |

|

4 |

42 |

35 |

55 |

60 |

130 |

50 |

45 |

|

6 |

90 |

80 |

130 |

105 |

170 |

120 |

115 |

|

8 |

130 |

120 |

165 |

150 |

245 |

160 |

115 |

|

10 |

170 |

160 |

210 |

190 |

320 |

190 |

185 |

|

12 |

200 |

200 |

260 |

230 |

230 |

230 |

|

|

14 |

240 |

245 |

280 |

280 |

280 |

285 |

|

|

16 |

280 |

285 |

300 |

320 |

310 |

315 |

|

|

20 |

310 |

320 |

320 |

320 |

320 |

||

|

30 |

315 |

||||||

|

40 |

320 |

||||||

Примечание: при полном сгущении концентрата высота осветленного слоя над ним равна 320 мм.

Результаты наблюдений кинетики осаждения коллективного свинцово-цинкового концентрата приведены в табл. 2.

Анализ табл. 2 позволяет сделать вывод, что оптимальной энергией обработки концентратов перед сгущением является удельная энергия 9,2 кДж/дм3. При этой энергии обработки скорость осаждения частиц возрастает в десятки раз – с 0,25 до 25 см/мин.

Флотационная пена должна обладать способностью устойчиво удерживать всплывающие с пузырьками частицы флотируемых минералов и не разрушаться до момента удаления из флотационной камеры. Минеральные частицы, достаточно прочно удерживающиеся в нем, значительно повышают ее устойчивость.

Устойчивость флотационной пены зависит главным образом от природы и концентрации реагентов-пенообразователей, которые, изменяя строение и состав адсорбционных слоев на поверхности пузырьков и характер минерального покрытия этой поверхности, оказывают на пену стабилизирующее воздействие.

В практике флотационного обогащения такие устойчивые пены часто переливаются через борта желобов флотационных машин и сгустителей, плохо перекачиваются насосами и фильтруются, при этом увеличиваются потери металлов со сливами сгустителей. Реагентный режим, обеспечивающий одновременно высокую эффективность процесса флотации и получение легко разрушающейся пены, не всегда удается подобрать, в связи с чем для разрушения флотационной пены часто применяются механические и физико-химические способы: применение вибрирующих желобов, вакуумных пеногасителей, воздействие сильной струи воды. Однако эти методы далеко не всегда эффективны, кроме того, использование для пеногашения сильной струи воды приводит к нежелательному обводнению продуктов перед обезвоживанием и перегрузке сгустителей. Для разрушения пен известно применение различных типов насосов, ультразвуковых статических сирен и излучателей. Однако названные методы мало эффективны, и полное разрушение флотационных пен с их помощью не достигается.

Одним из новых физических методов пеногашения является разрядно-импульсная обработка, при которой достигается полное разрушение флотационной пены при минимальных затратах электроэнергии.

Соответствующие исследования нами приведены при сгущении коллективного свинцово-цинкового концентрата, содержащего 20 % твердой фазы.

Сгущение концентратов, содержащих до 15 % свинца в виде галенита, сопровождается образованием рыхлой и устойчивой флотационной пены, не разрушающейся в течение длительного времени (14-16 часов); в условиях опыта высота пенного слоя составляла 20-40 мм. При этом содержание минеральных частиц в пенном продукте составляет до 20 г/л. Следовательно, при сгущении концентратов возможны большие потери металлов со сливами сгустителей при последующем их обезвоживании.

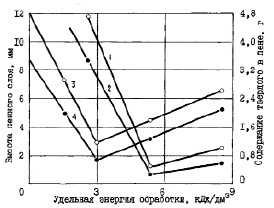

Разрядно-импульсная обработка флотационных пен дозволяет получить более высокие качественные и количественные показатели процесса. На рис. 1 показана зависимость высоты слоя пены и массы твердого в ней от удельной энергии обработки. Анализ графиков позволяет сделать вывод, что оптимальной областью энергий для эффективного разрушения флотационных пен является область 1,5-3,4 кДж/дм3. Для концентратов с исходным временем измельчения 40 мин. оптимальной является энергия разряда 1,5 кДж/дм3, а с исходным временем измельчения 60 мин. – 3,4 кДж/дм3.

Рис. 3. Характеристики пенного слоя после обработки: 1, 3 – высота слоя пены; 2, 4 – масса твердого в пене; 1, 2 и 3, 4 – время измельчения исходной руды 60 и 40 мин. соответственно

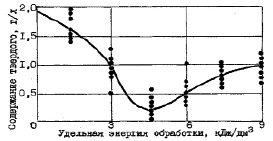

Рис. 4. Зависимость содержания твердого в сливе от энергии разрядно-импульсной обработки

Разрядно-импульсная обработка флотационной пены снижает до минимума потери металлов со сливом; экспериментально установлено (рис. 4), что потери твердого со сливом при отсутствии РИО составляют около 20, а после обработки – не более 0,8 г в 1 л слива.

Химический анализ твердого продукта показал, что в нем содержится 46,1 % Pb и 3,2 % Zn. В пересчете на фабрику средней производительности (5000 т/сут.) при выходе коллективного концентрата, равного 5 %, количество слива составляет 600 м3/сут., а потери со сливом – 1,2 т, в том числе потери свинца – 0,55, а цинка – 0,038 т/сут. При этом существенно снижается качество получаемого концентрата (с 15 до 6 %).

Заключение

Разрядно-импульсная обработка снижает до минимума потери металлов со сливом сгустителей. Флотационная пена при оптимальных энергиях полностью разрушается. Объяснение этому явлению вытекает из сущности процесса формирования фронта ударных волн, кавитации и термоупругих напряжений в обрабатываемой жидкости при разрядно-импульсном воздействии. Следует также отметить существенное снижение загрязнения хвостов обогащения, складируемых в хвостохранилище, тяжелыми металлами, а жидкая фаза отходов подготовлена к использованию в системах замкнутого водооборота.