Важнейшим элементом эффективной работы горного предприятия является максимальное соответствие конструктивных параметров применяемого оборудования сложным горнотехническим, климатическим и другим условиям его эксплуатации. На многих горных предприятиях страны парки машин формируются хаотично, без системного подхода. Их структуры представлены значительным и разнообразным количеством оборудования различных фирм и компаний, что влечет за собой множество проблем. В разного рода публикациях [1–3] предлагается учитывать лишь ограниченное число факторов при выборе горного оборудования. Цель данной работы – сформулировать логически связанные принципы формирования структуры погрузочно-транспортного комплекса с учетом технической политики предприятия.

Материалы и методы исследования

Под погрузочно-транспортным комплексом (ПТК) авторы понимают совокупность машин, используемых при ведении таких технологических процессов добычи полезных ископаемых, как выемочно-погрузочные работы и транспортирование. Основным требованием к его работе является обеспечение заданной годовой производительности.

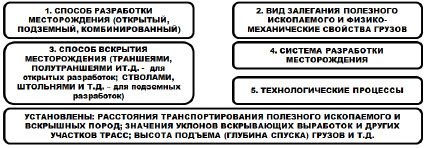

Формирование структуры подобного комплекса необходимо проводить в несколько этапов, начальным из которых является анализ технологических особенностей ведения горных работ (если предприятие эксплуатируется в течение некоторого времени) или обоснованный выбор способов разработки и вскрытия месторождения, системы разработки (если предприятие находится в стадии проектирования). В последнем случае должны быть приведены доводы в пользу выбора каждого элемента технологии с учетом вида залегания полезного ископаемого и физико-механических свойств транспортируемых грузов. В конце этого этапа устанавливаются параметры, которые в дальнейшем предопределят выбор вида транспорта и его подвижного состава (рис. 1).

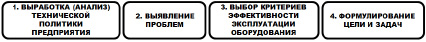

Вторым этапом формирования структуры ПТК является анализ технической политики предприятия (в случае его работы в течение некоторого периода времени) или ее выработка (на стадии проектирования). Сначала выбирается один или несколько критериев эффективности эксплуатации погрузочно-транспортных комплексов и устанавливается их приоритетность с учетом либо имеющихся проблем, либо реализуемых задач, а затем формулируется цель. Ею может быть получение экономического или социального эффекта, который, по возможности, должен быть конкретизирован (рис. 2).

Рис. 1. Начальный этап формирования структуры ПТК

Рис. 2. Второй этап формирования структуры ПТК

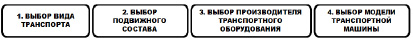

Рис. 3. Третий этап формирования структуры ПТК

Рис. 4. Четвертый этап формирования структуры ПТК

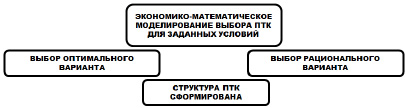

Рис. 5. Заключительный этап формирования структуры ПТК

Третий этап – выбор выемочно-погрузочного оборудования (в ПТК именно оно является главным), который производится в большинстве случаев с учетом опыта эксплуатации машины на предприятии. На стадии проектирования рекомендуется решать эту задачу путем приведения понятных и обоснованных доводов по каждому элементу алгоритма, представленного на рис. 3. Важно отметить, что, если физико-механические свойства вскрышных пород и полезного ископаемого одинаковы или различаются незначительно, формируется структура погрузочно-транспортного комплекса, называемого простым. В этом случае одно и то же оборудование используется как для вскрышных, так и для добычных работ. Если различия в указанных свойствах значительны, машины выбираются отдельно для вскрыши и добычи, а комплекс называется сложным [4].

Четвертый этап связан с выбором транспортного оборудования. Его конструктивные параметры должны максимально соответствовать аналогичным параметрам выемочно-погрузочной машины. Сначала к рассмотрению принимаются 3–4 вида транспорта и анализируются их достоинства и недостатки применительно к принятой технологии ведения горных работ и условиям эксплуатации. Вполне допустима ситуация, когда в сложном комплексе на вскрышных и добычных работах будут использоваться различные виды транспорта. После принятия решения производится выбор подвижного состава этого транспорта. Далее обосновывается выбор производителя и модели транспортной машины (рис. 4).

На заключительном этапе производится экономико-математическое моделирование, позволяющее определить критерии эффективности эксплуатации погрузочно-транспортных комплексов для различных горнотехнических условий в зависимости от технической политики предприятия и его финансовых возможностей. Оно осуществляется с помощью оригинальных зарегистрированных компьютерных программ (работают в диалоговом режиме), базы данных которых включают в себя около 100 типов выемочно-погрузочного и транспортного оборудования ведущих мировых производителей горной техники из России, США, Японии, Германии, Франции, Китая, Польши и других стран. Разработанное на кафедре горных машин и комплексов Института горного дела, геологии и геотехнологий Сибирского федерального университета программное обеспечение [5] может быть использовано как легко встраиваемый элемент структуры автоматизированной системы управления горным предприятием. По результатам моделирования окончательно выбирается либо оптимальный вариант (по одному критерию эффективности), либо рациональный вариант (по совокупности критериев эффективности) (рис. 5).

Результаты исследования и их обсуждение

В качестве объекта использования предлагаемой методики примем виртуальное месторождение золота, находящееся в субарктической климатической зоне.

Этап 1. Выбираем открытый способ разработки. Доводы: глубина залегания полезного ископаемого – 300 м, а годовая производительность: по вскрыше – 20 млн м3; по руде – 10 млн т. Рудное тело круто падает под углом 68°. Крепость пород колеблется в пределах от 10 до 14 по шкале проф. М.М. Протодьяконова. Плотность: руды – 2,7 т/м3; вскрыши – 2,5 т/м3. Грузы крупные, сильно абразивные, не влажные. При открытом способе разработки месторождения вскрытие карьерного поля производится траншеями, полутраншеями, автомобильными съездами или котлованами. В нашем случае осуществляем его капитальными наклонными групповыми траншеями из-за разработки большого количества уступов. Принятая схема вскрытия обеспечивает минимальные расстояния транспортирования горной массы (вскрыши – 3500 м, руды – 4200 м). Руководящий уклон составляет 70 ‰. По классификации академика Н.В. Мельникова различают транспортную, бестранспортную, транспортно-отвальную и комбинированную системы разработки месторождения. Принимаем транспортную систему разработки с вывозкой вскрышных пород во внешние отвалы, поскольку она возможна при любой форме месторождения и любой крепости пород. Число рабочих уступов – 5. Высота уступа составляет 15 м. Для решения нашей задачи принимаем к рассмотрению два технологических процесса: выемочно-погрузочные работы и транспортирование. Но при этом в случае необходимости будем учитывать параметры буровзрывных работ.

Этап 2. В течение 2023–2026 гг. на предприятии изменение объемов вскрышных и добычных работ не предусматривается. Техническая политика будет направлена на снижение эксплуатационных затрат, поэтому на этот период в качестве основного критерия эффективности эксплуатации ПТК примем себестоимость 1 м3 (1 т) вскрыши (руды). Наличие одного критерия эффективности предполагает в дальнейшем выбор оптимального варианта погрузочно-транспортного комплекса. Цель – получение экономического эффекта в виде прибыли в размере не менее 700 млн руб. за счет снижения удельных эксплуатационных расходов (себестоимости). Определяющим фактором для этого будем считать уменьшение расходов на энергоносители.

Этап 3. Выбираем выемочно-погрузочное оборудование цикличного действия исходя из годовой производительности карьера и крепости пород. Выбираем экскаватор типа прямая механическая лопата, так как он, в отличие от гидравлической лопаты и ковшового фронтального погрузчика, работает на электрической энергии, которая дешевле дизельного топлива. Это соответствует выработанной нами технической политике предприятия. Обратная лопата не может быть использована в данных условиях, потому что системой разработки предусмотрен нижний уровень стояния погрузочной машины. Выбираем продукцию ООО «УК УЗТМ-КАРТЭКС» с целью поддержания отечественного производителя и с учетом планируемых капитальных затрат. Существует ошибочное, по мнению авторов, мнение, что при выборе модели погрузочной машины с ковшом определенной вместимости следует ориентироваться на годовую производительность предприятия. Нам не известна прямая зависимость вместимости ковша экскаватора от годовой производительности карьера, хотя использование более мощного оборудования при больших объемах работ представляется вполне логичным. Поэтому при выборе модели экскаватора ООО «УК УЗТМ-КАРТЭКС» будем руководствоваться другими критериями. Если из типажного ряда продукции производителя выбрать экскаваторы с ковшом малой вместимости (например, 5 или 10 м3), то положительным аспектом будет высокая стабильность их работы (из-за большего их количества выход из строя одной единицы принесет меньший ущерб). Если же выбрать экскаваторы с ковшом большей вместимости (например, 20 или 30 м3), то положительным аспектом будут меньшие эксплуатационные затраты (на зарплату, запчасти, техническое обслуживание и т.д.). С учетом вышесказанного, а также технологических особенностей эксплуатации (число рабочих уступов, их высота и т.д.) и предусмотренных капитальных затрат, выбираем экскаватор ЭКГ-15 с ковшом вместимостью 15 м3. Данная модель будет использоваться как на вскрыше, так и на добыче.

Этап 4. Для условий нашей открытой горной разработки принимаем к рассмотрению три вида транспорта – железнодорожный, конвейерный и автомобильный. Первый из них нецелесообразно использовать в связи с невысокой годовой производительностью (по вскрыше – 20 млн м3; по руде – 10 млн т), малыми расстояниями транспортирования груза (вскрыши – 3500 м, руды – 4200 м) и большим руководящим уклоном (70 ‰). Конвейерный транспорт не может быть применен из-за высоких абразивности и крупности грузов, суровых климатических условий и невысокой годовой производительности. Окончательно выбираем автомобильный транспорт. Автопоезда не могут быть применены на данном карьере, так как они предназначены для транспортирования легких грузов, а у нас грузы тяжелые (плотность руды – 2,7 т/м3; вскрыши – 2,5 т/м3). С целью экономии дизельного топлива на предприятии можно было бы использовать дизель-троллейвозы, соорудив контактную сеть на одной из капитальных траншей. Но это потребует значительных капитальных вложений, которые в настоящее время на производстве не предусмотрены. В качестве подвижного состава принимаем автосамосвалы. Лидерами мирового рынка карьерных автосамосвалов являются Белорусский автомобильный завод (БелАЗ), американская компания «Caterpillar», японские фирмы «Komatsu» и «Hitachi», а также немецкий концерн «Liebherr». С учетом политической обстановки останавливаем свой выбор на продукции БелАЗа. Благодаря его широко развитой сервисной сети на территории Российской Федерации эксплуатационные затраты на техническое обслуживание и ремонт автомобилей для предприятия будут приемлемы. Для рациональной погрузки автосамосвала в его кузов должны загружаться 3–5 ковшей экскаватора. В ковше выбранного нами экскаватора ЭКГ-15 с учетом плотности ориентировочно размещается 37,5 т (15 м3 х 2,5 т/м3) вскрышной породы и 40,5 т (15 м3 х 2,7 т/м3) руды. Поэтому в каталоге БелАЗа следует искать модель автосамосвала в пределах грузоподъемности: для вскрыши от 112,5 до 187,5 т, а для полезного ископаемого – от 121,5 до 202,5 т. Этим цифрам соответствуют автосамосвалы БелАЗ-75135 (грузоподъемность 130 т), БелАЗ-75170 (грузоподъемность 160 т) и БелАЗ-75180 (грузоподъемность 180 т). Окончательный выбор модели производится по значению коэффициента использования грузоподъемности, наиболее близкому к единице. С этой целью сначала рассчитывается фактическое количество ковшей экскаватора, загружаемых в кузов автосамосвала (округляется до целого):

nф = q / (VK ∙ γ) , (1)

где q – грузоподъемность автосамосвала, т; VК – вместимость ковша экскаватора, м3; γ – насыпная плотность груза, т/м3.

Затем определяют фактическую грузоподъёмность автосамосвала qф по формуле

qф =nф ∙ VK ∙ γ, т. (2)

Коэффициент использования грузоподъёмности автосамосвала:

Kq = qф / q. (3)

Результаты расчетов для трех выбранных моделей автосамосвалов БелАЗ для вскрышной породы и руды сведены в таблицу. Если принять подход, обозначенный выше, то для транспортирования вскрыши нам подходит автосамосвал БелАЗ-75180, a для транспортирования руды – БелАЗ-75170. Если ставится вопрос о выборе одной модели для транспортирования грузов, то это БелАЗ-75170. Таким образом, сформированы структуры двух погрузочно-транспортных комплексов: простого (ЭКГ-15 + БелАЗ-75170) и сложного (вскрыша – ЭКГ-15 + БелАЗ-75180; добыча – ЭКГ-15 + БелАЗ-75170).

Этап 5. К моделированию приняты два варианта простого и сложного погрузочно-транспортных комплексов. В результате проведенных тяговых, эксплуатационных и экономических расчетов определены значения себестоимостей 1 м3 вскрыши и 1 т руды, выбранные нами в качестве основного критерия эффективности эксплуатации ПТК. Для простого комплекса они соответственно равны 417 руб. и 768 руб., для сложного – 501 руб. и 844 руб. Меньшие значения себестоимости в первом варианте обусловлены меньшим удельным расходом топлива на единицу транспортной работы (на 7,5 %). Таким образом, окончательно сформирована структура погрузочно-транспортного комплекса – на вскрышных и добычных работах будут эксплуатироваться экскаваторы ЭКГ-15 и автосамосвалы БелАЗ-75170.

Значения коэффициента использования грузоподъемности автосамосвалов БелАЗ

|

Груз |

БелАЗ-75135 |

БелАЗ-75170 |

БелАЗ-75180 |

|

Вскрышная порода |

0,87 |

0,94 |

1,04 |

|

Руда |

0,93 |

1,01 |

0,9 |

Заключение

Предлагаемой методикой предусмотрен расчет критериев эффективности на каждый год эксплуатации машин, что позволит вносить изменения в структуру ПТК в любой момент времени.