Технология термического способа получения желтого фосфора предусматривает комплексное многостадийное теплоэнергетическое воздействие на фосфатное рудное сырье, поэтому энергоэффективность большинства стадий его термической переработки определяется интенсивностью тепло-массообменных химико-энерготехнологических процессов [1, 2]. Осуществление технологических расчетов агрегатов в технических зонах обжиговой конвейерной машины: подогрева, высокотемпературного обжига и охлаждения, а также анализ процессов теплообмена в плотном слое рудного фосфатного сырья на колосниковой решетке невозможны без наличия достоверных данных по температурным режимам функционирования обжиговой конвейерной машины [3, 4].

Рациональное использование сырьевых рудных ресурсов и применение энергосберегающих мероприятий обусловливают необходимость изучения особенностей тепло- и массообменных термически активируемых процессов, протекающих в плотном слое кускового или окомкованного фосфатного сырья, и способов их интенсификации [5, 6]. Трудности и дороговизна экспериментального изучения всех условий протекания массо-теплообменных и химико-энерготехнологических процессов определили путь к разработке математических и компьютерных моделей и их использованию для идентификации и оптимизации. Такая стратегия научно-технического поиска наиболее приемлемых технологических решений требует знания температурных характеристик тепло-массообмена в плотном слое рудного материала с перекрестной подачей газа-теплоносителя для детерминированного описания химико-энерготехнологических термически активируемых процессов и энергоемких аппаратов. Оптимизация и управление теплофизическими и химико-технологическими процессами обеспечиваются степенью их исследованности, глубины описания и комплексности всей картины термически активируемых явлений в описываемой технологии [7, 8].

Основанием для комплексного и углубленного изучения теплофизических и химико-технологических процессов служит пониженная на сегодняшний день эффективность применения материальных и энергетических ресурсов в таких агрегатах, как обжиговые конвейерные машины фосфорной и металлургической промышленности [9]. Так, например, по полученным данным длительной эксплуатации обжиговых конвейерных машин, коэффициент использования их мощности неприемлемо занижен [10, 11]. Существенно небольшим является коэффициент использования календарного времени ≈0,8. Снижает технико-экономические показатели и тот факт, что при уменьшении мощности относительно режимной сильно увеличивается удельный расход электроэнергии, до 19 МВт·ч/т. Более того, варьирование режима функционирования обжиговых конвейерных машин приводит к уменьшению качества готового продукта и наличию оксида фосфора в шлаке [12].

Обнаружено, что при нагреве в фосфоритовом рудном сырье протекает несколько термически активируемых, экзо- и эндотермических превращений, сопровождаемых существенными изменениями структуры и химического состава. К числу практически значимых следует отнести следующие химико-энерготехнологические процессы:

• удаление гигроскопической влаги, 360–410К;

• удаление химически связанной воды, свыше 500К;

• диссоциация карбонатов, 750–1050К;

• выгорание органических примесей, свыше 800К;

• разложение основного фосфатного вещества.

Изменения физико-химических свойств и структуры исходных рудных материалов при нагреве обусловлены, как правило, процессами в таких группах породообразующих минералов, как SiO2, P2O3, и ряду примесей, из которых наибольшее значение имеют слюды и карбонаты.

Группа силикатов до 1020–1070К существенных изменений не претерпевает. Однако в этом диапазоне температуры проявляется увеличение трещин в материале, которое обусловлено различными коэффициентами термического расширения. На процесс растрескивания влияет также дегидратация опала и халцедона, 370–470К. В температурном диапазоне до 1100К обнаруживается максимальная потеря веса в этой группе – до 3%. Более чем с 1020К формируется новая силикатосодержащая фаза – кристобалит. С дальнейшим возрастанием температуры отмечается постепенное снижение степени кристаллизации кварца. При 1330К наблюдается появление волластонитовой фазы, что связано с наличием в исходном рудном сырье значительного количества карбонатных минералов, отличающихся в основном до 1250К образованием СаО, взаимодействующего с SiO2.

Процессы дегидратации, термического расширения и кристаллизации, происходящие при нагревании фосфоритового рудного сырья в диапазоне 290–1470К, способствуют снижению прочности группы SiO2. Твердость изменяется от 1200–1260 кг/мм2 в сыром фосфатном рудном материале, до 860–670 кг/мм2 в обожженном, с температурой 1470К.

Процессы, протекающие в кремнистой группе, обеспечивают усиленное трещинообразование и снижение прочности при нагреве фосфоритовых руд в целом. Интенсивное растрескивание кремнистых составляющих отмечено в диапазоне 530–720К.

Цель исследования: разработка методики экспериментального обследования температурного режима функционирования действующей обжиговой конвейерной машины при обжиге кускового или окомкованного фосфоритового рудного сырья в движущемся плотном слое с перекрестной подачей потока газа-теплоносителя.

Материалы и методы исследования

Проводились замеры температур на колосниках обжиговых конвейерных машин в технологических зонах загрузки, сушки и высокотемпературного декарбонизирующего обжига. Для исследований использовались термопары Хромель – XI8И9Т диаметром 1 мм в абсолютной изоляции с длиной термоэлектродов 25 м. Рабочие спаи термопар зачеканивались в медные пластины.

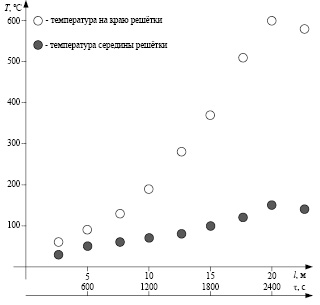

Закладки термопар осуществлялись до зоны загрузки материала на конвейер обжиговой машины. Измерения температур производились на колосниках обжиговой машины, расположенных в средней части решетки и по краю, на расстоянии 150 мм от борта. Результаты замеров температур представлены на рисунке.

Одновременно с измерением температуры колосников производилась регистрация показаний щитовых приборов (таблица).

Результаты замеров показали, что до загрузки рудного фосфатного сырьевого материала температура колосников, расположенных на краю колосниковой решетки, на 40–50ºС выше, чем у колосников средней части. После загрузки материала температура колосников снижается на 30–40ºС. В зоне сушки температура колосников возрастает до 60–150ºС. При этом наблюдается более интенсивный нагрев колосников, расположенных по краю колосниковой решетки.

Результаты замеров температуры на колосниках в зоне высокотемпературного обжига действующей конвейерной машины

Показания щитовых приборов действующей конвейерной машины

|

Расход газа на горелки, м3/мин |

Расход воздуха на горелки, м3/мин |

Температура по длине зон обжиговой машины, м |

|||||||||||

|

Время замеров, мин |

№ 1 |

№ 2 |

№ 3 |

№ 1 |

№ 2 |

№ 3 |

107 |

108 |

109 |

110 |

121 |

122 |

123 |

|

0 |

190 |

310 |

325 |

4020 |

2595 |

3600 |

500 |

750 |

750 |

910 |

130 |

178 |

150 |

|

10 |

190 |

310 |

330 |

3950 |

2695 |

3600 |

510 |

770 |

750 |

960 |

145 |

180 |

155 |

|

20 |

190 |

310 |

330 |

3950 |

2695 |

3650 |

520 |

800 |

780 |

940 |

160 |

185 |

165 |

|

30 |

190 |

310 |

330 |

3950 |

2695 |

3700 |

520 |

810 |

780 |

930 |

150 |

195 |

170 |

В зоне высокотемпературного обжига неравномерность температур резко возрастает, и в конце этой зоны перепад температур по ширине ленты конвейера обжиговой машины достигал 500ºС. При этом крайние колосники нагревались до температуры 630ºС. Показания термопар, установленных в вакуум-камерах под зоной высокотемпературного обжига, не превышали 310ºС.

Результаты исследования и их обсуждение

Наблюдаемая неравномерность температур может быть объяснена совместным действием двух факторов: краевыми эффектами и неоднородностью фракционного состава засыпки в плотный слой кускового фосфатного сырья по ширине колосниковой решетки, связанной с сегрегацией материала в загрузочном устройстве. В результате сегрегации у бортов располагаются наиболее крупные фракции рудного материала, сравнительно однородные по размеру; основная же часть засыпки полифракционного состава рудного сырья с присутствием мелких, ≈10 мм, фракций располагается в середине колосников. Так как полифракционная засыпка рудного фосфатного сырья имеет более высокие коэффициенты газодинамического сопротивления, неоднородность засыпки способствует образованию зон, предпочтительных для прососа греющих газов вдоль бортов машины, и, как следствие этого, перегреву материала колосниковой решетки в этих зонах.

Таким образом, преждевременный выход из строя колосников решетки может быть объяснен периодическим перегревом и резким охлаждением после разгрузки рудных материалов. Недогрев основной массы материала приводит к снижению эффективности химико-энерготехнологического процесса обжига рудных материалов.

Существующая неоднородность нагрева материала и местные перегревы решетки могут быть значительно снижены при проведении мероприятий, направленных на повышение однородности фракционного состава рудного фосфатного сырья, а также при исключении явления сегрегации в загрузочных устройствах (например, путем продольного секционирования точек). Одним из возможных путей снижения температур колосниковой решетки и неравномерности температур по ее ширине при обжиге полифракционного плотного слоя рудного фосфатного сырья является применение двухточечной засыпки. Для этого необходимо произвести рассечку рудного сырья на две фракции: 15–20 мм и 20–25 мм, и засыпку мелкой фракции производить в нижнюю часть плотного слоя, а крупной – в верхнюю. При этом разгрузка мелкой фракции может осуществляться с использованием существующих устройств выгрузки обработанного сырья. Верхнюю засыпку крупной фракцией целесообразно проводить первым конвейером, что позволит исключить неоднородность фракционного состава плотного слоя рудного фосфатного сырья по ширине ленты.

Использование двухслойной засыпки, как отмечалось нами ранее, позволит также существенно повысить энергоэффективность процесса декарбонизирующего обжига за счет повышения средней температуры по высоте слоя.

Результаты проведенных исследований свидетельствуют о том, что контроль температурного режима колосниковой решетки по показаниям термопар, установленных в вакуум-камерах при существующей неравномерности прососа греющих газов, недостоверен. Существенно искаженные показания указанных датчиков могут быть объяснены подсосом к периферийному потоку газов, имеющих высокую температуру, охлажденных газов средней части решетки.

В качестве контроля равномерности газораспределения по ширине слоя засыпки и температурного режима колосниковой решетки могут служить показания термодатчиков, установленных в вакуум-камерах в непосредственной близости к колосникам в трех-четырех точках по ширине ленты в зоне наиболее высоких температур. Для уменьшения погрешности, вызванной перемешиванием уходящих из слоя газов в вакуум-камере, термодатчики следует помещать в газонаправляющие трубки.

Более объективный непрерывный контроль температурного режима колосниковой решетки может быть осуществлен с применением современных бесконтактных методов измерения температур.

Заключение

Результаты обследования теплового режима работы конвейерных обжиговых машин подтверждают полученные нами ранее научные предположения и выводы. По ширине ленты конвейерной обжиговой машины существуют значительные градиенты температур. Разница температур на режимах функционирования между краем и серединой колосниковой решетки в конце зоны обжига достигает 500ºС. При этом показания термопар, расположенных под решеткой обжиговой машины, не превышает 350ºС. Существование такого неравномерного прососа газа-теплоносителя по ширине ленты вызывает неэффективную работу обжиговой машины, приводит к частым прогарам колосниковых решеток.

Неравномерность прососа газов по ширине ленты обусловлена сегрегацией материала при загрузке, влиянием краевых эффектов при просасывании газами слоя материала, лежащего на ленте конвейера обжиговой машины.

Для повышения эффективности работы конвейерных обжиговых машин в первую очередь необходимо выровнять потоки газа-теплоносителя по ширине ленты. Для этой цели и для повышения степени декарбонизации обжигаемого рудного сырья, как показывают аналитические исследования теплообмена в слое, необходимо применить двухслойную засыпку рудных материалов на решетку, при которой первый, нижний слой фосфатных сырьевых материалов имеют фракционный состав 15–20 мм, а фракции 20–25 мм составляют верхний слой.

Из-за геометрических особенностей вакуум-камер в зоне термопар, расположенных под колосниковой решеткой, происходит интенсивное перемешивание уходящих из слоя газов. Поэтому показания термопар не соответствуют локальным температурам газов, и поддерживание режима работы машин по показаниям этих термопар может вызвать значительный местный перегрев колосниковых решеток, что могло быть причиной частого выхода их из строя. Предложенная в работе методика измерения температур уходящих газов значительно уменьшит перемешивание газов в зоне измерения температур, улучшит точность определения локальных температур уходящих газов и обеспечит эффективность контроля теплового режима функционирования обжиговых конвейерных машин.

После проведения этих мероприятий на основе исследования кинетики декарбонизации и теплофизических свойств фосфоритов, результаты которого приведены в работах авторов [13, 14], необходимо уточнить тепловой и газодинамический режим работы в различных технологических зонах обжиговой машины, составить режимную карту работы машин в зависимости от типа рудного сырья [15].

Научно обосновано, что затраты энергетических ресурсов повышаются при утилизации мелкой фракции фосфоросодержащего рудного сырья во всех трех химико-технологических схемах термической подготовки и переработки: обжиг кусковой фракции, окомкованного сырья и агломерация самой мелкой фракции.

Повышение энергоресурсоэффективности в энергоемких химико-технологических процессах основывается на возможности оптимального, с точки зрения энергоресурсосбережения, управления теплофизическими и химико-технологическими процессами, происходящими в фосфоритовых рудных материалах при термической обработке на базе существенной интенсификации тепло- и массообмена.

Исследование выполнено за счет гранта Российского научного фонда № 22-11-00335, https://rscf.ru/project/22-11-00335/ «The study was supported by the Russian Science Foundation grant No. № 22-11-00335, https://rscf.ru/en/project/22-11-00335/.»