В условиях настоящего времени проблема использования отходов горнопромышленного комплекса приобретает все большую актуальность. Об этом свидетельствует пристальное внимание к данной сфере со стороны государственных органов нашей страны: проводятся рабочие совещания, издаются официальные документы. Так, в июне текущего года Президентом РФ утвержден Перечень поручений, направленных на развитие перспективной минерально-сырьевой базы, где, в частности, сказано о глубокой переработке твердых полезных ископаемых, а также о вовлечении в хозяйственный оборот вскрышных и вмещающих горных пород. Разработан Федеральный проект «Экономика замкнутого цикла», который позволит минимизировать количество образуемых отходов. Заместитель Председателя Правительства Виктория Абрамченко заявила, что одна из главных отраслей, где необходима экономика замкнутого цикла, – это недропользование, поскольку «отходы должны стать вторичным материальным ресурсом и использоваться как в рекультивации земель, так и в строительном комплексе».

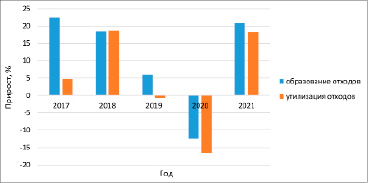

Все принятые решения обусловлены огромным объемом накопившихся горнопромышленных отходов, которые необходимо утилизировать и количество которых с каждым годом возрастает. По данным Федеральной службы по надзору в сфере природопользования, в 2021 г. в России образовалось 7 690 515,5 тыс. т отходов от добычи полезных ископаемых, что составляет 91% от всех образованных отходов. Менее половины из них (45,6%) были утилизированы и обезврежены. Прирост образуемых и используемых отходов горнопромышленного комплекса по отношению к предыдущему году в течение последних 5 лет представлен на рисунке 1.

Наименьшее количество образованных и утилизированных отходов зафиксировано в 2020 г., что обусловлено сложной эпидемиологической обстановкой во всем мире. Однако уже в 2021 г. образовалось на 33% отходов больше, чем в 2017 г., и основная масса из них перемещена в отвалы. С каждым годом объемы горнопромышленных отходов возрастают, в связи с чем вопросы их утилизации являются актуальными, требующими своего решения.

Основными направлениями использования горнопромышленных отходов являются рекультивация нарушенных земель и производство строительных материалов. Это нашло отражение в работах ученых разных стран мира [1–3]. Большое количество из них содержит исследования по получению бетонов, поскольку более 80% их объема приходится на долю заполнителей, которые можно заменить отходами.

Обычно в качестве крупного заполнителя используются гранит и гравий. В ряде статей рассматривается возможность замены их известняком и песчаником, однако марочная прочность полученных бетонов не превышает показатели бетонов на гранитном щебне [4, 5]. Положительное влияние на механические показатели бетонов оказывает замена традиционного заполнителя кварцитом, диабазом, базальтом [6–8]. Повышенная прочность наблюдается у бетонов с добавкой высокомагнезиальных вскрышных пород [9, 10]. Поскольку наличие магнийсодержащих минералов в составе горнопромышленных отходов влияет на качество бетонов на их основе, актуальной задачей является расширение номенклатуры магнийсодержащих горнопромышленных отходов, которые можно использовать в качестве крупного заполнителя.

Исходя из вышесказанного, целью настоящих исследований является установление возможности использования некондиционного магнийсодержащего сырья в производстве тяжелых бетонов.

Материалы и методы исследования

В качестве крупного заполнителя использовались магнийсодержащие горнопромышленные отходы, представленные серпентинитом, некондиционным нефритом и базальтом месторождений Республики Бурятия. Гранитный щебень применялся в контрольных образцах. В качестве мелкого заполнителя использовался кварц-полевошпатовый песок с модулем крупности 2,5 и содержанием пылевидных и глинистых частиц 1,77%, в качестве вяжущего – портландцемент ЦЕМ I 42.5Н.

Рис. 1. Прирост образуемых и утилизируемых отходов

Таблица 1

Химический состав крупного заполнителя

|

Основные оксиды |

Содержание основных оксидов, масс. % в породах |

|||

|

Серпентинит |

Некондиционный нефрит |

Базальт |

Гранит |

|

|

SiO2 |

41,80 |

56,20 |

49,10 |

66,14 |

|

Al2O3 |

0,30 |

0,94 |

16,00 |

15,41 |

|

Fe2O3 |

4,50 |

3,49 |

9,62 |

5,63 |

|

MgO |

40,66 |

22,37 |

4,25 |

1,12 |

|

CaO |

0,43 |

13,48 |

6,82 |

2,27 |

|

Na2O |

0,10 |

0,04 |

3,64 |

3,01 |

|

K2O |

0,01 |

0,03 |

1,77 |

3,84 |

|

п.п.п.* |

12,54 |

3,41 |

6,80 |

1,20 |

Примечание: * потери при прокаливании.

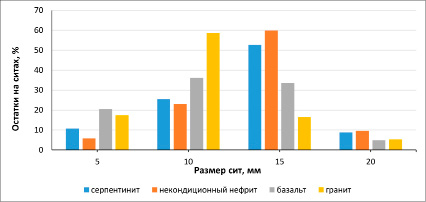

Рис. 2. Гранулометрический состав щебня

Проведение исследований включало химический, гранулометрический анализы, а также физико-механические испытания. При выполнении химических анализов применялись методы атомно-адсорбционной спектроскопии и гравиметрии. Гранулометрический анализ выполнен методом рассева пород по крупности их частиц на ситах с различным диаметром отверстий. Предел прочности при сжатии определен с помощью разрушающего метода при воздействии нагрузки на образцы. Использовалось следующее оборудование: спектрофотометр SOLAAR-6М, электронные весы ВСЛ-200/0,1А, испытательный гидравлический прессе ПГМ-100, стандартный набор сит.

Результаты исследования и их обсуждение

На начальном этапе исследований был изучен химический состав сырьевых материалов, который представлен в таблице 1.

Исследуемые породы различаются количественным содержанием основных оксидов. Содержание оксида магния изменяется от 40,66% у серпентинита до 4,25% у базальта. Максимальное количество оксида алюминия наблюдается у базальта, а оксида кальция – у некондиционного нефрита. Наибольшее количество оксидов щелочных металлов зафиксировано у базальта.

Изучены основные свойства щебня из исследуемых пород, поскольку качество бетонов зависит от вида, плотности, прочности, формы зерен входящих в его состав заполнителей [11–13]. Гранулометрический состав щебня представлен на рисунке 2.

Полученные данные свидетельствуют о том, что наиболее крупные зерна щебня наблюдаются у некондиционного нефрита, где количество щебня с размером частиц свыше 15 мм превышает 69%. Это объясняется спутано-волокнистой структурой входящих в его состав минералов, обусловливающих вязкость и прочность породы. У серпентинита с минералами слоистого и чешуйчато-волокнистого строения данный показатель составляет 61,5%, у базальта, сложенного каркасными алюмосиликатами, – 38,5%. Наиболее мелкие зерна характерны для гранита с мелкокристаллической структурой, в котором содержится 76% зерен размером до 10 мм.

Установлено, что изучаемый щебень всех видов имеет марку по дробимости М1400, по истираемости ИI, по морозостойкости F400. Он различается содержанием зерен пластинчатой и игловатой формы, которые негативно сказываются на качестве производимого бетона. В щебне из серпентинита их количество составляет 9,2%, из некондиционного нефрита – 23,4 %, из базальта – 7,3%. Наличие зерен слабых пород, пылевидных и глинистых частиц во всех видах щебня не зафиксировано. Определена средняя плотность щебня: у серпентинита она равна 2710 кг/м3, у некондиционного нефрита – 2900 кг/м3, у базальта – 2980 кг/м3. В целом щебень из горнопромышленных отходов удовлетворяет требованиям ГОСТ 8267-93 «Щебень и гравий из плотных горных пород для строительных работ. Технические условия» и может использоваться как заполнитель для бетонов.

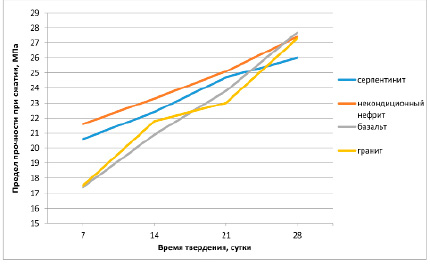

Изучено влияние вида щебня на прочностные характеристики бетонов. Исследования проводили на образцах – кубах с размером ребра 10 см. Бетонная смесь имела следующий состав: щебень 56%, песок 24%, цемент 14%, вода 6%. Бетоны изготавливали в соответствии с требованиями ГОСТ 26633-2015 «Бетоны тяжелые и мелкозернистые. Технические условия». Образцы испытывали на сжатие после твердения в нормально-влажностных условиях в течение 7, 14, 21 и 28 суток. Полученные результаты представлены на рисунке 3.

Как видно из графических зависимостей, замена гранитного щебня щебнем из базальта и некондиционного нефрита не оказывает значительного влияния на прочность образцов при сжатии. При использовании щебня из серпентинита прочность бетонов снижается более чем на 5%.

Рис. 3. Зависимость механических показателей бетона от вида щебня и времени твердения

Таблица 2

Основные показатели бетонов

|

Основные показатели |

Бетоны на крупном заполнителе из |

|||

|

серпентинита |

нефрита |

базальта |

гранита |

|

|

Средняя плотность, кг/м3 |

2301 |

2387 |

2391 |

2340 |

|

Прочность при сжатии, МПа |

26,0 |

27,4 |

27,7 |

27,3 |

|

Водостойкость, Кразм. |

0,82 |

0,84 |

0,85 |

0,82 |

|

Морозостойкость, цикл |

50 |

50 |

50 |

50 |

Следует отметить, что введение в состав бетонов щебня из серпентинита и некондиционного нефрита способствует набору их прочности в первые 7 суток твердения. При этом набор прочности бетонов с добавкой нефрита после 21 суток выдержки в нормально-влажностных условиях замедляется, а с добавкой серпентинита продолжает расти, практически линейно. Для образцов с базальтовым заполнителем характерен постепенный набор прочности.

Плотность полученных бетонов также зависит от вида крупного заполнителя. Наименьший показатель плотности зафиксирован у бетонов с серпентинитовым щебнем (2301 кг/м3), наибольший – с базальтовым щебнем (2391 кг/м3). Плотность бетонов с некондиционным нефритом составляет 2387 кг/м3.

Были изучены основные свойства бетонов на щебне из магнийсодержащих горнопромышленных отходов. Для установления долговечности выполнено определение морозостойкости. На основании проведенных исследований установлено, что они соответствуют марке F50. Немаловажным показателем качества бетонов является устойчивость их в водной среде. Исследована водостойкость полученных материалов и определен коэффициент размягчения, характеризующий данный показатель. Установлено, что его значения для магнийсодержащих бетонов находятся выше значений стандартного образца. Кроме того, необходимо отметить, что бетоны, содержащие в своем составе магнийсодержащий заполнитель, обладают повышенной сульфатостойкостью. Основные показатели бетонов представлены в таблице 2.

По своим физико-механическим свойствам бетоны на щебне из базальта и некондиционного нефрита превосходят контрольный образец. Применение серпентинитового щебня незначительно снижает прочность и плотность бетонов, не меняя остальные показатели.

Исходя из основных показателей полученных бетонов, следует заключить, что их можно использовать не только для изготовления фундаментов, но и для производства внутренних стеновых панелей.

Заключение

Таким образом, щебень из магнийсодержащих горнопромышленных отходов является перспективным сырьевым материалом для получения тяжелых бетонов. По гранулометрическому составу и основным характеристикам он соответствует требованиям ГОСТ 8267-93 «Щебень и гравий из плотных горных пород для строительных работ. Технические условия» и может использоваться в строительстве. Прочность и водостойкость бетонов, полученных на магнийсодержащем щебне, за исключением серпентинитового, не уступают соответствующим показателям контрольного образца на гранитном щебне.

Вовлечение в строительное производство горнопромышленных отходов позволит сократить количество земель, занятых отвалами, и снизить негативное воздействие на окружающую среду. Кроме того, появляется возможность расширения номенклатуры сырьевых материалов и снижения себестоимости производимых бетонов.

Работа выполнена в рамках государственного задания БИП СО РАН, № AAA-A21-121011890003-4 с использованием приборов и оборудования Центра коллективного пользования.