В настоящее время труднодоступные, транспортно- и энергоизолированные районы Якутии практически повсеместно для выработки электроэнергии и тепловой энергии используют дизельные станции и привозные угли для угольных котельных [1].

Основной проблемой эффективного использования продукции малых и сверхмалых угольных разрезов является транспортировка углей до маломощных потребителей, разбросанных по огромной территории Арктики с ее суровыми резко континентальными климатическими условиями.

Имеющиеся ресурсы бурых углей используются только для частичного решения местных потребителей, находящихся в непосредственной близости от разрабатываемых месторождений. Это относится к практике использования месторождений бурых углей Ленского угольного бассейна Республики Саха (Якутия) (в частности, Кангаласского, Джебарики-Хаинского, Кепмендяйского и Кировского), которые обеспечивают топливным сырьём некоторые территории Центральной и Западной Якутии. Для Арктического пояса определённую перспективу представляют сверхмалые угольные разрезы, такие как Белогорское, Куларское и Краснореченское [2].

Существующая схема поставки углей очень сложная и продолжительная. Проблема обеспечения топливом для большинства улусов решается завозом каменных углей Джебарики-Хая, что имеет высокую логистическую цену [3]. Иногда поставка углей в отдалённые наслеги длится целых два года, вследствие чего уголь подвергается воздействию годовых циклов негативного природно-климатического влияния в пределах перепада температур от -50 до +40 °С, что сопровождается существенным снижением потребительских свойств: склонность к саморазрушению, потеря теплотворных свойств. Такая схема завоза угля, обычно с 4–5 перевалками, сопровождается значительными потерями физического объёма. Длительное хранение под открытым небом, а равно перегрузка и транспортировка сопровождаются образованием большого количества угольной мелочи и пыли. Пылеобразование происходит постоянно, даже несмотря на влажность W до 22%: в холодный период года – за счёт вымерзания, в тёплый период – за счёт воздействия солнца и ветра. В конечно счёте это приводит к потере массы угля до 30 и более процентов [4; 5].

Таким образом, эффективное использование малых буроугольных месторождений может решить проблему энергообеспечения труднодоступных районов Арктической зоны, где затруднен завоз нефтепродуктов, вместе с тем проблема сохранения качества буроугольной продукции при доставке до потребителей остаётся актуальной. Это усиливается естественно низким показателем как по теплотворности, так и сохранности бурых углей, по сравнению с каменным углём.

Работа посвящена решению задачи повышения качества буроугольного сырья, устойчивого для транспортировки, и дополнительного вовлечения в производство угольной мелочи, теряемой при добыче и сортировке углей до 30% с получением новой товарной продукции.

Основная цель исследования – разработка нового подхода к эффективному использованию углей за счёт снижения потерь с угольной мелочью путём применения нового автономного способа брикетирования углей.

Известно, что одним из способов обеспечения сохранности углей является брикетирование, однако опыт показывает, что полный вариант брикетирования углей не эффективен с точки зрения затрат, даже когда требуются особые условия их сохранности, например для потребления в процессах металлургии. Наиболее рациональным представляется брикетирование части угольной мелочи и пыли класса 0,3-3 мм, выделяемых при переработке, транспортировании и перегрузке, что позволит в целом эффективно использовать угольную продукцию [6; 7].

Речь идет о брикетировании углей, допуская создание автономной и компактной технологии, которая может использоваться по всей цепочке добычи, переработки, обогащения, транспортировки, хранения, перегрузки углей и т.д.

Материалы и методы исследования

Для брикетирования используется исходная дисперсная смесь угля, с крупностью порядка 0,3-3 мм влажностью до 18-20%, которая сопровождается при переработке углей.

Угольная мелочь шихтуется со связующим, которое может представлять местный доступный материал, например торф, при этом связующее не должно ухудшать потребительские свойства угля. В этой области существует множество разных вариантов шихтовки, но при этом качество получаемых брикетов не всегда бывает удовлетворительным с точки зрения прочности, а главное, транспортабельности, поэтому потребуется дополнительная операция упрочнения брикетов [8].

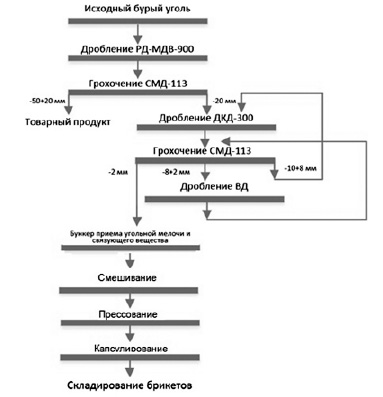

Принципиальная схема производства топливных брикетов показана на рисунке 1.

Исходный рядовой уголь измельчается на щековой дробилке на два класса крупности (рис. 1). Предлагаемая схема брикетирования углей включает традиционную последовательность: процессы перемешивания, нагрева, сушки, охлаждения. Для достижения высокой степени компактности и автономности, а также непрерывности в схеме предлагается использовать для прессования шнековый экструдер при значении удельного давления до 19,6*107 Н/м2, с получением уплотнённой спрессованной смеси (брикет). При этом дополнительный модуль обработки предусматривает операцию капсулирования, в результате которого достигается упрочнение поверхностного слоя угольного брикета. Испытание брикетов сжатием проводилось через 24 часа после брикетирования.

Рис. 1. Технологическая схема брикетно-сортировочного комплекса

Процесс производства стретч-пленки происходит с преимущественным применением синтетического мусора продукта вторичной переработки твердых бытовых отходов. Переработка вторичного сырья в виде отходов стретча позволяет получить гранулы с температурой плавления 103–110 °С. Благодаря сниженной цене на сырье (50 руб./кг) производство вторичной продукции является более дешевым, что позволяет снизить цену и на сам материал из вторичной гранулы, которые в данном случае используется в качестве капсулирующего материала при производстве брикетов из угля с массовой долей в конечном продукте 7%.

Результаты исследования и их обсуждение

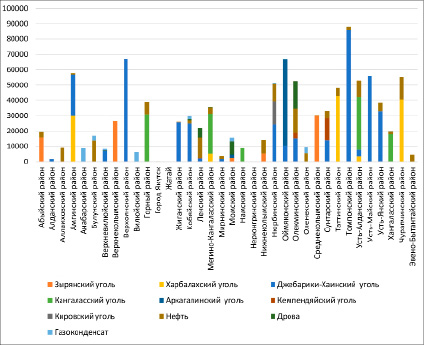

Анализ потребления топливно-энергетических ресурсов (ТЭР) по Республике Саха (Якутия) показывает, что в структуре ТЭР, используемых для нужд жилищно-хозяйственной деятельности и энергетики, уголь занимает 50% наряду с природным газом – 45%, нефтяным топливом – 4% и прочим – 1%. При этом основную долю использования занимают каменные угли Джебарики-Хаинского месторождения, которые участвуют в северном завозе [6] (рис. 2).

Местные ресурсы топлива представлены углем (в основном бурым) и древесиной. Объемы использования древесины для арктической зоны являются весьма ограниченными.

Для арктических территорий основным фактором, удорожающим стоимость теплоснабжения, является высокая стоимость топлива со сложной логистической схемой доставки.

Рис. 2. Анализ потребления основных энергоресурсов РС(Я) для нужд ЖКХ Источник: данные ГКЦ РС(Я) от 01.01.2022 г. *для г. Якутск и п. Жатай используется природный газ

При этом разведанные запасы бурых углей в арктической зоне (к примеру, Куларское месторождение) в рядовом виде по качественным характеристикам не соответствуют требованиям бытовых автоматизированных котлов и могут сжигаться только в централизованных котельных [3].

В данной статье впервые введено понятие «сверхмалый угольный разрез» для заполярных районов. Это, как правило, небольшое по запасам месторождение угля, но пригодное для потребления в качестве топлива для местных потребителей, а еще в это понятие вложена специфика труднодоступности, энергоизолированности и транспортной удаленности вместе с суровыми климатическими условиями.

Кроме этого, при использовании данных углей проблема утилизации угольной мелочи остается, актуальность иногда, в зависимости от добычи и транспортировки, даже возрастает.

В наиболее известных способах брикетирования углей и антрацитов, включающих обезвоживание и сушку исходного угля до влажности 2-3%, смешивание его с жидкими или твердыми связующими (нефтебитумы, каменноугольный пек, твердые глины и цемент), прессование давлением 20-50 Мпа и последующее охлаждение с использованием штемпельного, вальцового и кольцевого прессов [7-9], недостатком является периодичность прессования, что является менее производительным и энергоемким. Не менее важной проблемой является необходимость предварительной сушки и прокалывания после брикетирования. При этом получаемые брикеты вследствие недостаточной прочности склонны к выкрашиванию и частичному разрушению, что требует возврата части материала обратно на брикетирование.

Предлагаемая для решения данной проблемы принципиальная схема брикетирования с дополнительным упрочнением брикетов методом капсулирования основана на следующем.

На пути создания компактной и автономной установки брикетирования предлагается использовать, например, винтовые смесители непрерывного действия с последующим прессованием на шнековом экструдере при удельном давлении до 19,6*107 Н/м2. При этом на выходе имеем брикет удлиненно-продольной формы, далее брикеты подвергаются упрочнению поверхности методом капсулирования при сохранении температуры шихты порядка 95-98 °С.

При этом температура исходной шихты после прохождения через экструдерный пресс является достаточной для термоусадки капсулирующего материала при температуре 103-110 °С. Готовые взаимосвязанные капсулированные продукты подвергаются складированию, наиболее технологическим из них является обмотка в специальные катушки. Естественное охлаждение и твердение идет при температуре окружающего воздуха в воздушной среде, завершается через несколько часов. В результате получается уплотнённый и поверхностно упрочненный брикет.

В качестве добавок для более прочного сцепления дисперсных частиц могут использоваться водный раствор клея ПВА, полиэтилен и другие виды связующих. Наибольшее лучшее взаимодействие достигается применением водного раствора клея ПВА. Продолжительность кондиционирования составляет до 10 минут и зависит от количества воды и применяемых добавок.

Предлагаемое техническое решение включает следующие операции: шихтовка угольной продукции со связующим, прессование и покрытие защитным слоем, отличающееся тем, что исходный материал (шихта) подвергается прессованию и термообработке в непрерывном режиме на эструдерных прессах, а полученный продукт (брикеты) продолговатой формы подвергают капсулированию слоем упаковочного горючего и экологически невредного материала, в частности полиэтилена (вторичной стрейч-пленки), с использованием распределительной упаковочной системы, позволяющей создать прочный поверхностный слой упаковки и брикета.

Полученные брикеты имеют следующие характеристики:

- механическая прочность брикетов при сжатии 14,92 Мпа, или 152,1 кгс/см2;

- механическая прочность брикетов при истирании 95%;

- механическая прочность брикетов при сбрасывании 92%.

Процесс капсулирования после прессования в экструдерном прессе исключает выведение частично разрушенного и выкрашиваемого материалов с поверхностного слоя брикета, что исключает их возврат в основной процесс брикетирования, чем достигается полнота использования исходного брикетируемого материала. При этом процесс брикетирования в целом становится более технологичным, непрерывным.

Одна катушка с полезным радиусом 48 см и высотой 72 см, при параметрах продукта 20 х 6 см за единицу, может вмещать в себя до 168 ед. продукта с максимальным весом 1,8 т. Оценка себестоимости готового продукта, представляющего собой катушку, составляет 4,13 руб./кг, с предварительными капитальными вложениями на 50 млн руб. Это является конкурентоспособной стоимостью при средней цене каменного угля по республике в рядовом виде 3,5 руб./кг (без учета транспортировки).

Заключение

Имеющиеся ресурсы бурых углей используются только для частичного решения местных потребителей, находящихся вблизи имеющихся месторождений. Это касается Кангаласского, Кировского и Кемпендяйского буроугольных месторождений, которые обеспечивают топливным сырьем Западную и Центральную часть Якутии. Также перспективными буроугольными месторождениями являются Белогорское, Куларское и Краснореченское, которые могут обеспечить Арктическую часть Республики.

Проблема заключается в низком качестве сырья, неустойчивости сырья для транспортировки и больших потерях при добыче углей вместе с угольной мелочью. Существующая сложная схема завоза угля с 4–5 перевалками и с 2-годичным циклом приводит не только к значительным потерям физического объема, но и к существенному снижению потребительских свойств угля. Продолжительный многосезонный период завоза угля существенно воздействует на его качественные характеристики, приводит к смерзанию штабелей, образованию негабаритов, самовозгоранию и т.д.

В предлагаемом способе брикетирования с капсулированием достигается дополнительное упрочнение получаемых брикетов за счет создания прочного и надежного поверхностного слоя и изоляции, тем и достигается существенное снижение негативного воздействия природных факторов (окисление, воздействии солнечной радиации и т.д.). Кроме этого, капсулирование горючими материалами даёт дополнительные теплотворные способности и отличается от применяемой техники и технологии брикетирования (уплотнения) сыпучих материалов по прототипу, а именно введением нового способа их капсулирования. Вследствие предложенного способа устраняются известные недостатки получаемых угольных брикетов, достигаются высокие потребительские качества брикетов по негативному воздействию окружающей среды, транспортабельности, сохранности теплотворных свойств.