Последствия интенсивного земледелия, ставшего с 1960-х гг. ведущим и основным способом обеспечения человечества продуктами питания, становятся угрозой устойчивого существования экосистем и земной биосферы в целом. По мере осознания угроз возрастают усилия по поиску альтернатив интенсивному применению химических удобрений, пестицидов и тяжелой техники в агроценозах [1, 2]. Выраженным глобальным трендом в эволюционировании современного растениеводства становится замещение сплошной неизбирательной обработки растений и почвы на адресные точные воздействия бесхимическими и не разрушающими структуру почвы агротехнологическими приемами. Такой переход сопровождается кратным ростом количества двигательных действий воздействующих на почву и растения рабочих органов и, соответственно, таким же кратным – точнее, многократным – ростом требований к кинематическим и динамическим характеристикам этих действий. Традиционные подходы механизации производственных процессов в агропроизводстве не располагают приемами и способами решения алгоритмических и кинематических задач точного земледелия. Прежде всего, требуется интеллектуализация выполнения производственных операций. Но здесь определяющими становятся ограничения человека в способности управления выполнением многочисленных производственных процессов в динамической среде. Выходом из эволюционного тупика становится роботизация – полное замещение человека в производственных процессах. Поскольку наибольшее количество воздействий на почву и растения осуществляется при возделывании посевов пропашных, особенно зерновых, культур [3], наибольший экономический и экологический смысл видится в роботизации именно этого вида агротехнических работ.

Цель данного исследования сформировалась в ходе проводившихся с участием авторов статьи разработок сельскохозяйственной робототехники в Кабардино-Балкарском научном центре РАН. На протяжении полутора десятилетий сотрудниками центра формировались концептуальные подходы к роботизации растениеводческой деятельности, создавались и патентовались новые конструкции робототехнических агрегатов сельскохозяйственного назначения. Опыт этой инновационной деятельности позволил сформулировать цели исследования – определение задач, стоящих перед разработчиками мобильной автономной полеводческой робототехники. Первоочередной такой задачей является создание специализированной транспортной платформы для агрегатирования агротехнического оборудования и соответствующее предварительное определение технических требований к ней.

В оценке перспектив разработки робототехнических агрегатов для междурядной обработки почвы и растений мы исходим из аксиоматического, на наш взгляд, положения о решающем значении экономической эффективности применения робототехники. Соответственно, для определения степени своевременности и целесообразности осуществления таких разработок следует начать с анализа механизмов возникновения экономической эффективности применения подобных роботов. Исходными параметрами для предварительного анализа мы выбрали относительную и абсолютную энергоемкость производственных операций по возделыванию пропашных культур [4–6] исходя из коэффициента полезного действия энергетических машин, движителей шасси полевой агротехники и коэффициента полезного действия культиваторов [7–9]. Отдельного внимания заслуживает задача определения глобальных ограничивающих факторов, связанных с воздействием агротехнологий на экосистемные процессы [10–12] и действующих на протяжении десятилетий и столетий [13–15]. Также интерес представляет течение «альтернативное земледелие», заключающееся в попытке полной «биологизации» земледелия с отказом от синтетических удобрений, пестицидов, регуляторов роста и кормовых добавок [16, 17].

Анализ сведений из указанных источников приводит, во-первых, к выводу о том, что экономически оправданная роботизация земледелия требует создания и внедрения принципиально новых, энтропийно консервативных агротехнологий с безлюдным выполнением производственных операций автономными робототехническими системами.

Другой принципиальный вывод заключается в том, что экономически оправданная роботизация земледелия возможна только при создании неантропоморфичной агротехнологии, так как антропоморфичность рабочих органов и производственных операций неизбежно обусловливает интенсивное производство энтропии и, соответственно, деградацию агроэкосистемы и прогрессирующий рост расходов на поддержание плодородия земельных угодий. Реализация этих выводов потребует разработки новых способов воздействия на почву и растения с использованием иных физических и химических явлений взамен или в добавление к тем, которые используются сейчас. Слабовыраженный тренд на развитие этого направления наблюдается, например, в тематике конкурсов Российского научного фонда на проведение фундаментальных и прикладных разработок. К настоящему времени отставание отечественных разработок принципиально новых методов и способов возделывания сельхозкультур в условиях открытого и защищенного земледелия не преодолено. Вследствие этого российские аграрии вынуждены внедрять заимствованные агротехнологии. Прежде всего, это современные системы точного земледелия и растениеводства защищенного грунта, а также многофункциональные высокопроизводительные широкозахватные агрегаты для высокоточной обработки посевов. Такая техника позволяет обрабатывать посевы на больших площадях в заданные агротехнические сроки. Применение новой агротехники актуализировало потребность в методах и в технических средствах дистанционного мониторинга и диагностики состояния посевов, почв, приземного слоя атмосферного воздуха, режима азотного питания растений и т.п. агротехнических факторов.

Следует отметить, что обеспечение своевременного оперативного контроля состояния посевов и определения актуальных агротехнических факторов также сопряжено с управляемым высокоточным перемещением диагностической и измерительной техники по посевам.

В-третьих, для обеспечения энергетически эффективных и экологически безопасных глобальных перемещений рабочих органов/эффекторов робота для междурядной обработки посевов необходимо создание специальной междурядной транспортной платформы.

Организация глобальных перемещений по междурядью

Ключевые свойства транспортной платформы для передвижения по междурядьям обусловливают особое внимание к условиям взаимодействия ее движителей с грунтом. Глобальные перемещения эффекторов робототехнического агрегата осуществляются однонаправленным передвижением его транспортной платформы по слабосвязным грунтам междурядья вдоль одной координаты – протяженности междурядья. Соответственно, приемлемое соотношение повреждаемости культурных растений и эффективности уничтожения сорняков, в особенности на первых стадиях прорастания культурных растений, достигается, во-первых, точностью перемещения агрегата относительно междурядья, правильным подбором рабочих органов и их сочетаний и правильной их установкой. Это определяет требования общего характера к конструкции платформы, ее кинематическим и динамическим характеристикам и свойствам движителей. Также важным обстоятельством является то, что на транспортной платформе необходимо смонтировать десятки узлов и деталей рабочих органов различных видов [18].

Условия перемещения транспортной платформы по междурядьям посевов

1. Междурядная транспортная платформа отличается от прочих безрельсовых транспортных средств тем, что эксплуатируется в условиях жестких ограничений маневрирования. Междурядное пространство является для транспортной платформы связью, ограничивающей подвижность платформы одной степенью свободы – перемещением вдоль геометрической оси междурядья, и ограничивающей подвижности вращения (крена) в продольной и поперечной плоскостях. Способность управляемого перемещения платформы по междурядью определяется характером взаимодействия движителей платформы с грунтом, или, конкретнее – конструкцией движителя и состоянием почвы в междурядье – типом грунта, его структурой и влажностью.

2. Статические и динамические характеристики платформы определяются геометрическими параметрами ее конструкции, которые, в свою очередь, определяются шириной междурядья посевов и особенностями возделываемой культурой. Исходя из размеров ширины междурядья посевов 0,4–0,7 м и максимального уклона поля 8°, оценки условий остойчивого движения платформы можно провести для плоской местности с известной спектральной плотностью неровностей и известными вязкостью и липкостью грунта. Качественный вид спектра неровностей подготовленного к посевам поля по [19–21] может быть представлен экспоненциальной кривой вида

Sg(Ω) = kυΩ–(nυ), (1)

где kυ – параметр, выражающий дорожные неровности и изменяющийся в пределах 0,1–100, где 0,1 относится к гладким твердым поверхностям, а 100 – к очень грубым поверхностям; kυ и nυ – константы, а Ω – пространственная частота неровностей в циклах на единицу длины пути. В частности, для слежавшейся пахоты kυ = 1×10 1,37, nυ = 1.15.

Для условий движения платформы по поворотным полосам и подъездным полевым дорогам к участкам посевов примем обобщенное выражение спектра неровностей [21] в форме

Sg(Ω) = kυΩ ̶ 2,3. (2)

Размеры препятствий в междурядьях могут быть от 0,1 до 0,20 м.

Грунт в междурядьях на большей части площади пахотных земель чаще всего образован глубоким черноземом, или темно-серыми суглинками, или удобренной супесчаной почвой. В частности, кукуруза растет на всех почвах при рН не ниже 5,6. Исходя из этого, примем, что грунт в междурядье имеет механические характеристики с характерными n = 1,1–1,25.

Глубина увлажнения почвы в междурядьях на орошаемых посевах часто превышает глубину осадки движителя сельскохозяйственной техники. В таких условиях основное сопротивление движителям создают усилие отрыва движителя платформы от грунта – липкость грунта, и податливость грунта – пластичность. Липкость глинистых грунтов может меняться в пределах 50–200 г/см2. Пластичность Iр меняется в зависимости от количества удерживаемой грунтом воды (до перехода грунта в текучее состояние). По ГОСТ 5180–84 «Грунты. Методы лабораторного определения физических характеристик» связные грунты подразделяют на следующие виды по пластичности: 1) супесь – 0,01 < Iр < 0,07; 2) суглинок – 0,07 < Iр < 0,17; 3) глина – Iр < 0,17; 4) песок – Iр < 0,01. Пластичность связных грунтов очень сильно зависит от дисперсности глинистой фракции и возрастает пропорционально увеличению содержания органических коллоидов. При определенных комбинациях водности, глинистости и типа минерализации проявляется тиксотропность грунтов – способность грунта разжижаться под влиянием механического воздействия и переходить в прежнее гелеобразное состояние после прекращения воздействия. В результате под движителем платформы происходит разупрочнение таких грунтов и потеря несущей способности с соответственным увеличением сопротивления движению из-за углубления колеи и, одновременно – увеличением сопротивления движению из-за возникновения растущих сил липкости вследствие последующего тиксотропного упрочнения [21]. В этой ситуации становится актуальным время застудневания – время, необходимое для обратного перехода системы из золеобразного состояния в гелеобразное. Это время определяет оптимальную скорость движения платформы с определенным типом движителей. Чем меньше длительность времени застывания, тем более тиксотропна система и тем больше минимальная экономичная скорость движения. Это обстоятельство порождает явление тиксотропного предела, когда разжиженный грунт под опорной площадкой движителя свободно перемещается, приводя к пробуксовке ведущих движителей, и блокируется в колее после непродолжительного покоя. Очевидно, что тиксотропный предел наиболее актуален для платформы на гусеничных движителях, а для колесных движителей актуальность его растет с увеличением радиуса колес вместе с увеличением времени сцепления обода колеса с грунтом. Это время определяется скоростью движения платформы, величиной радиуса колеса и величиной осадки движителя в грунт. Для платформы с колесными движителями общее время контакта обода колеса с липким грунтом составит

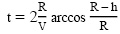

, (3)

, (3)

где t – время контакта участка обода колеса с грунтом; R – радиус обода; V – скорость движения платформы; h – глубина осадки обода колеса в грунт.

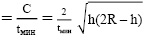

При минимальном времени контакта обода с грунтом до застудневания, равном tмин, имеем минимальную скорость оптимального режима передвижения по междурядью не менее величины отношения длины хорды C погруженного в грунт сегмента обода колеса к tмин:

Vмин  , (4)

, (4)

Например, при R = 0,6 м, h = 0,03 м, tмин = 2 с минимальная скорость движения по междурядью составит примерно 665 м/ч. При движении платформы в междурядье с грунтом, тиксотропный эффект для которой проявляется течение 2 с, при скоростях движения, меньших Vмин, прогрессивно возрастает энергопотребление движителей, снижается управляемость и возникают неконтролируемые изменения сопротивления движению на разных движителях и раскачивания платформы.

При качении колеса без буксования режим установившегося движения можно описать уравнением

τn = c + P tgφ –  , (5)

, (5)

где τn соответствует удельному тяговому усилию при условии равномерного распределения давления P по площади пятна контакта колеса с грунтом; λ – отношение длины пятна контакта к ее ширине, а большая дробная часть отображает сопротивление качению; b – ширина пятна контакта; n – коэффициент сжимаемости грунта; kc и kφ – коэффициенты сцепления и трения; С и φ – силы сцепления и трения.

Из (5) следует, что характер зависимости удельного тягового усилия от условий в междурядье предполагает расход части мощности двигателя на преодоление сопротивления движению, возникающего из-за смятия грунта.

Из (5) можно получить выражение для определения максимального значения удельного тягового усилия:

. (6)

. (6)

Из (6) следует явный вид зависимости эффективности движителей от сминаемости грунта при заданном сцеплении с грунтом и силах трения.

Также выявляется неочевидный фактор – независимость величины удельного тягового усилия от формы пятна контакта движителя с грунтом. Это обстоятельство позволяет конструктору избавиться от ограничений на форму и диаметр обода колеса при решении задачи обеспечения максимального тягового усилия при заданных массогабаритных и энергетических характеристиках платформы. Остается только ограничение нагрузки на колесо и на обеспечение максимально высоких значений сил сцепления за счет грунтозацепов на ободе и связанной с силой сцепления силы трения. Причем тангенциальная зависимость силы трения от коэффициента трения позволяет использовать гидродинамические и тиксотропные эффекты для достижения максимального удельного тягового усилия на движителе за счет варьирования скорости движения, диаметра колеса движителя и нагрузки на колесо. Скорость движения платформы лимитирована временем выполнения локальных и региональных перемещений рабочих органов, нагрузка на колеса определяется их количеством, которое у платформы для движения по междурядьям тоже жестко ограничено. Соответственно, на первый план выходит диаметр колес движителя. Выбирать диаметр колес следует с учетом преимущественного предназначения робототехники в отношении вида посевов полевых культур, определяющих физико-механические и химические особенности грунтов в междурядьях.

Выводы о требованиях к транспортным платформам для роботизированной обработки междурядий посевов сельскохозяйственных культур

Для обеспечения экономического эффекта роботизации полеводства необходимы, прежде всего, полностью управляемые транспортные платформы для перемещения агротехнического оборудования по междурядьям с высокой точностью. Для этого транспортная платформа должна быть высокопроходимой и высокоуправляемой в условиях перемещения по рыхлым, часто увлажненным и с наличием твердотельных препятствий грунтам междурядий. При разработке полеводческой робототехники необходимо исходить из требования снижения производства энтропии при выполнении производственных операций и согласовывать время выполнения региональных и локальных перемещений рабочих органов с ограничениями на скорость перемещения платформы из-за тиксотропных и экскавационных эффектов на движителях платформы. Наиболее критичными факторами при конструировании высокопроходимой и высокоуправляемой колесной платформы являются диаметр колес и их количество.