Применение промораживаемых водопородных смесей в качестве закладочного материала при разработке ряда рудных месторождений криолитозоны в нашей стране и за рубежом показало эффективность данного вида закладки [1–3].

В ИГДС СО РАН была разработана и внедрена в промышленных масштабах камерная система разработки с использованием льдопородной закладки при разработке золоторудного месторождения «Бадран», что позволило достичь высоких показателей извлечения ценной руды (потери 1–3 %). Исследования позволили установить влияние на прочность льдопородной закладки технологии ее возведения, конструктивных параметров, состава и температуры очистного пространства. По результатам исследований, с учетом опыта применения данной технологии на рудной шахте «Бадран», были разработаны рекомендации по повышению эффективности применения смерзающейся закладки [4; 5].

Технология подземной добычи руды с использованием льдопородной закладки является весьма перспективной, например, при отработке малообъемных рудных тел, отдельных участков рудных залежей, возведения предохранительных целиков и искусственных потолочин при освоении месторождений, расположенных в зоне распространения многолетней мерзлоты [6]. В связи с вышеизложенным исследования, направленные на повышение прочностных характеристик смерзающихся водопородных смесей, весьма актуальны.

Известным способом повышения прочности льда является введение в его матрицу различных наполнителей, например в виде коротких волокон, и получения на этой основе композиционного материала [7–9]. Номенклатура применяемых волокон весьма обширна, от искусственных: базальтовых, стеклянных, углеродных и др. [9, с. 106; 10] – до наполнителей природного происхождения: древесные волокна, хлопок, сено, лен, хвоя и др. [11; 12]. В конструкционном отношении волокна природного происхождения уступают искусственным, которые, при равном коэффициенте армирования за счет малого диаметра в 10÷20 мкм, обладают гораздо большей удельной поверхностью сцепления с армируемой матрицей (льдом) [13, с. 4].

В работах [11; 14] приведены результаты исследования механических свойств фибро-армированных слоистых льдокомпозитов на трехточечный изгиб, которые свидетельствуют о рациональности их применения для строительства ледовых переправ, ледяных аэродромов, зимних дорог и т.п. [11; 15]. Необходимо отметить, что применение в данной сфере химически стойких или инертных искусственных волокон ведет к повышению техногенной нагрузки на окружающую среду.

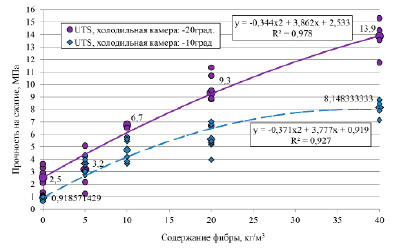

На первом этапе было исследовано влияние содержания полипропиленовой фибры на прочность льда при сжатии в зависимости от температурных условий. Результаты экспериментов показали, что введение полипропиленовой фибры в матрицу льда способно повысить его прочность на сжатие (рис. 1). При температуре -10 °С с увеличением содержания фибры прочность микроармированного льда возрастает примерно в 9 раз, с 0,9 до 8,1 МПа, а с ее понижением до рекомендованных температур формирования целика [4] в -20 °С прочность льдокомпозита увеличивается с 2,5 до ≈14 МПа.

Рис. 1. Влияние содержания полипропиленовой фибры ВСМ-6 на прочность льда при сжатии в зависимости от температурных условий

Полученный материал по своим прочностным характеристикам вполне удовлетворяет требованиям, предъявляемым к смерзающимся закладочным массивам. Однако в реальных условиях подземной разработки месторождений не может быть воспроизведен в масштабах, необходимых для эффективного применения в качестве искусственных целиков, вследствие длительности возведения ледяной закладки, промораживание необходимого объема которой может занимать годы [16]; кроме того, необходимо учесть дополнительные затраты на возведение и поддержание гидроизоляции в условиях отрицательных температур подземной разработки. Использование полипропиленовой фибры в льдопородном закладочном массиве позволит добиться ее равномерного распределения и повышения прочностных характеристик искусственных целиков без применения дополнительных мероприятий при их возведении.

Цель исследования заключается в экспериментальной оценке влияния полипропиленовой фибры диаметром 10÷20 мкм на прочность льдопородной закладки различного гранулометрического состава.

Материалы и методы исследования

Льдопородные образцы кубической формы размерами 100×100 мм изготавливали путем замораживания смесей из дробленых пород, воды и фибры в климатической камере ТСС 7160 при рекомендованной температуре промораживания [4] в -20 °С, с использованием следующих материалов:

− дробленый алевролит с золотоносного месторождения «Бадран» РС (Я), насыпная плотность 1370 кг/м3, гранулометрический состав (табл. 1) соответствовал ранее проведенным ИГДС СО РАН экспериментам [5];

Таблица 1

Гранулометрический состав дробленого алевролита

|

Размер отверстий сит, мм |

Частный остаток, % |

|

5 |

25÷30 |

|

5÷10 |

40÷45 |

|

10÷15 |

15÷20 |

|

15 |

5÷10 |

− фибра полипропиленовая марки ВСМ-6, длина волокна 6 мм, диаметр 10÷15 мкм, плотность 910 кг/м3 [13, с. 16].

− вода с максимальным содержанием солей не более 500 мг/л.

В ходе экспериментальных исследований в соответствии с ГОСТ 10180-2012, 18105-2018 определялась прочность образцов льдопородной закладки на одноосное сжатие. Испытания образцов проводились в термокамере, при температуре -20 °С [5], на установке UTS250 (погрешность измерения в диапазоне 0,8÷2 Кн – 8 Н, в диапазоне 2÷250 кН – 0,5 % от измеренной величины).

Результаты исследования и их обсуждение

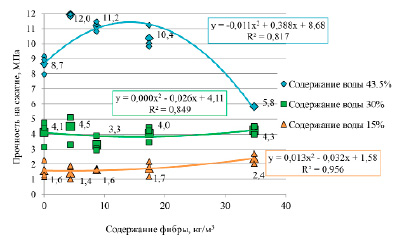

Были проведены три серии испытаний на образцах из хаотично микроармированного дробленого алевролита с различным объемным содержанием воды: максимальное 43,5 %, оптимальное 30 % и минимальное 15 % [4].

Результаты проведенных исследований представлены на рис. 2 и в табл. 2.

Установлено, что в условиях полного водонасыщения (43,5 %) при содержании фибры от 0 до 8,7 кг/м3 (µ = 0÷1 %) находится оптимальное содержание волокна для льдопородной закладки из дробленого алевролита. Наибольшее увеличение прочности на 38 % с 8,7 до 12 МПа достигается при содержании фибры в количестве 4,35 кг/м3 (µ = 0,5 %). При содержании фибры в диапазоне от 4,35 до 17,4 кг/м3 (µ = 0,5÷2) прочность фиброармированных льдопородных образцов превышает контрольную и варьируется в пределах от 12 до 10,4 МПа. При увеличении содержания волокна до 38,4 кг/м3 (µ = 4 %) плотность исследуемых образцов снижается с 1763 до 1476 кг/м3 (табл. 2), а прочность падает до 5,8 МПа.

Как видно из данных табл. 2, в условиях неполного водонасыщения (при содержании воды в 15 и 30 %) введение фибры в состав льдопородной закладки не приводит к росту прочности. Исследуемые образцы разрушались в части, где количество льда-цемента было наименьшим, где вода не полностью заполнила пустоты между кусками дробленых пород (рис. 3).

Необходимо отметить, что приведенные результаты справедливы лишь для вышеприведенных условий проведения экспериментов. При ведении закладочных работ в конкретных производственных условиях для получения целиков требуемой несущей способности необходимо учитывать зависимость прочности льдопородного материала от определенных термовлажностных условий формирования [5].

Таблица 2

Физико-технические характеристики образцов льдопородной закладки

|

Материал |

Масса, кг/м3 |

Фибра |

Плотность |

Прочность на сжатие |

||||||

|

Заполнитель |

Вода |

Объемное содержание µ, % |

кг/м3 |

кг/м3 |

% |

МПа |

% |

Sm, МПа |

Vm, % |

|

|

Дробленый алевролит |

1370 |

435 (максимальное содержание) |

0 |

0 |

1763 |

100 |

8,7 |

100 |

0,6 |

7,2 |

|

0,5 |

4,35 |

1752 |

101 |

12,0 |

138 |

0,2 |

1,3 |

|||

|

1 |

8,7 |

1788 |

103 |

11,2 |

129 |

0,3 |

3,0 |

|||

|

2 |

17,4 |

1784 |

103 |

10,4 |

119 |

0,8 |

7,3 |

|||

|

4 |

34,8 |

1476 |

85 |

5,8 |

67 |

0,04 |

0,6 |

|||

|

300 (оптимальное содержание [4]) |

0 |

0 |

1672 |

100 |

4,1 |

100 |

0,9 |

21,0 |

||

|

0,5 |

4,35 |

1700 |

102 |

4,5 |

110 |

1,0 |

23,2 |

|||

|

1 |

8,7 |

1674 |

100 |

3,3 |

80 |

0,5 |

16,2 |

|||

|

1,9 |

17,4 |

1685 |

101 |

4,0 |

98 |

0,5 |

13,0 |

|||

|

3,8 |

34,8 |

1675 |

100 |

4,3 |

103 |

0,5 |

10,8 |

|||

|

150 (минимальное содержание [4]) |

0 |

0 |

1596 |

100 |

1,6 |

100 |

0,6 |

38 |

||

|

0,5 |

4,35 |

1545 |

97 |

1,4 |

90 |

0,5 |

37 |

|||

|

1 |

8,7 |

1530 |

96 |

1,6 |

104 |

0,1 |

4 |

|||

|

1,9 |

17,4 |

1534 |

96 |

1,7 |

109 |

0,5 |

29 |

|||

|

3,8 |

34,8 |

1544 |

97 |

2,38 |

151 |

0,6 |

25 |

|||

Sm – среднеквадратическое отклонение, МПа; Vm – коэффициент вариации, %.

Рис. 2. Прочность образцов льдопороды на сжатие при различном содержании воды и полипропиленовых волокон

Рис. 3. Образец льдопородной закладки µводы = 30 % с отчетливой границей водонасыщение/недостаток льда-цемента

Заключение

Результаты проведенных исследований свидетельствуют о наличии технической возможности повышения прочности льдопородного закладочного материала путем введения в состав смеси микроармирующих полипропиленовых волокон. Установлено оптимальное содержание армирующего волокна (µ є [0:1] %) для закладки на основе алевролитового щебня, позволяющее повысить прочность на сжатие образцов льдопородной закладки на 38 % с 8,7 до 12 МПа при µ = 0,5 %.

Практическая значимость полученных результатов заключается в возможности повышения прочности целиков из льдопородной закладки без существенного изменения апробированной технологии, при минимальных дополнительных затратах.

Необходимо отметить, что возведение фиброармированных ледяных или льдопородных закладочных массивов, целиков, могильников токсичных отходов в области рудников криолитозоны не ведет к повышению техногенной нагрузки. Более того, может способствовать ее снижению путем частичной утилизации отвалов, хвостов обогащения горно-обогатительного предприятия, используя их в качестве наполнителя при изготовлении льдопородной закладки.

Полученные результаты исследований рекомендуются для использования при формировании закладки из промораживаемых пород в натурных условиях и расчетах конструктивных параметров систем разработки с применением смерзающейся закладки.