За многолетний период эксплуатации россыпей были отработаны наиболее богатые и крупные месторождения различными способами (гидравлическим, подземным, дражным, открытым раздельным). Сегодня большая часть россыпей в стране разрабатывается открытым раздельным (60–90%) и дражным (5–15%) способами [1–3], а гидравлический и подземный способы используются в меньшей степени. Большая часть балансовых запасов россыпей приходится на открытый раздельный (50–70%) и дражный (15–20%) способы разработки [4–6].

Горнотехнические условия залегания россыпей, разрабатываемых в настоящее время, достаточно сложные [7, 8]. Большая часть месторождений в различной степени поражена мерзлотой, обводнена, часть россыпей сильно валунистые, пески труднопромывистые [9–11]. Значительная доля запасов относится к глубокозалегающим с большой мощностью вскрышных пород [12]. Несмотря на то что в эксплуатацию все чаще вводятся месторождения со сложными горно-геологическими и горнотехническими условиями залегания, в последние годы объемы добычи россыпного золота не снижаются, а в некоторых регионах даже растут [13, 14].

Вместе с тем многие горнодобывающие предприятия при вовлечении в эксплуатацию россыпей со сложными горнотехническими условиями залегания потерпели неудачу, а некоторые даже обанкротились.

На сегодняшний день имеется достаточно много классификаций горных пород и грунтов по трудности разработки (буримости, взрываемости, экскавации и т.д.), существуют различные классификации запасов, однако с их использованием не всегда удается правильно оценить трудность эксплуатации россыпи. Отсутствие критериев влияния некоторых горно-геологических и горнотехнических факторов на эксплуатацию запасов приводит к неточности прогнозирования экономических показателей разработки россыпей.

На практике для оценки трудности разработки россыпей используют, как правило, основные горно-геологические и горнотехнические параметры (объем запасов, мощности вскрыши и песков, содержание полезных компонентов, валунистость, глинистость, объем многолетней мерзлоты), при этом влияние поперечного профиля речной долины на выполнение вскрышных работ и отвалообразование, как правило, не учитывают.

В рамках данной статьи рассмотрено влияние поперечного профиля речной долины на выполнение вскрышных работ и отвалообразование при разработке россыпей бульдозерным способом, а также при бестранспортной системе разработки.

Цель исследования – определить влияние поперечного профиля долины на эффективность вскрышных работ и отвалообразование при разработке россыпей.

Материалы и методы исследования

Материалами для исследования послужили данные о геолого-разведочных работах единого фонда геологической информации о недрах ФБГУ «Росгеолфонд», технические проекты на разработку месторождений полезных ископаемых проектного бюро «Горняк» (ФГБОУ ВО «ИРНИТУ»), ООО «СибЗолото», ООО «Шилка».

Методы исследования: анализ параметров россыпей, моделирование горных работ, графоаналитический метод расчетов и оценки горнотехнических условий залегания запасов.

Довольно часто разработка балансовых запасов небольших россыпей осуществляется в узких речных долинах, имеющих V-образный или близкий к нему поперечный профиль, при котором затраты на производство вскрышных работ и отвалообразование возрастают значительно. Связано это с невозможностью размещения отвалов в необходимом объеме на примыкающих к бортам карьера площадях, что накладывает значительные ограничения на производство вскрышных работ. При этом большую часть вскрышных работ приходится выполнять экскаваторо-автотранспортным комплексом, что ведет к увеличению затрат и себестоимости конечной продукции.

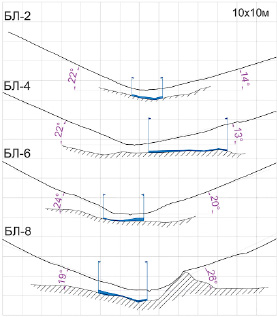

На рисунке 1 представлены поперечные профили фрагмента погребенной россыпи руч. Александровский. Сечение речной долины имеет V-образную достаточно симметричную форму, под речными отложениями залегает погребенный древний тальвег ручья с хорошо сформированным корытообразным профилем.

Основные горно-геологические и горнотехнические параметры руч. Александровский, влияющие на производство вскрышных работ, следующие: средняя мощность торфов – 5,5 м, средняя ширина россыпи – 46 м, валунистость россыпи 16%, мерзлотой поражено 77,4% торфов и 100% песков.

Учитывая параметры россыпи, представленные выше, лучшим вариантом для производства вскрышных работ можно назвать бульдозерный способ разработки, так как одна машина может осуществлять очистку полигона, подготовку мерзлых торфов к выемке, разработку и транспортирование торфов, отвалообразование. Однако с учетом параметров современного рельефа можно заметить, что использовать для производства вскрышных работ бульдозерный способ разработки крайне сложно. Связано это с техническими характеристиками бульдозеров и возможностью формировать отвал под углом не более 20–230 [15, с. 72; 16 с. 125], а также поперечными параметрами россыпи и долины: средней шириной балансовых запасов 46 м при ширине поймы 10–25 м, достаточно крутыми склонами речной долины 13–260.

Рис. 1. Поперечные геологические разрезы по буровым линиям (БЛ) на участке россыпи руч. Александровский (Бодайбинский р-н Иркутской обл.)

Сложность размещения вскрышных отвалов на склонах речной долины бульдозером накладывает ограничения на этот способ разработки. Если при бульдозерном способе одна машина может выполнить все основные горно-подготовительные процессы, то при экскаваторной экскавации бульдозер будет осуществлять только очистку полигона, подготовку мерзлых пород к выемке, окучивание вскрыши в навал (для экскаватора) и формирование автоотвала. Для экскавации и транспортирования пород вскрыши придется дополнительно подключать экскаваторно-автотранспортный комплекс. В этом случае вскрышные работы будут осуществляться комбинированным способом бульдозером + экскаваторо-автотранспортным комплексом, а отвалы вскрышных работ будут автотранспортные с бульдозерной планировкой. Затраты при этом значительно возрастут.

В конкретном примере осложняющим фактором является наличие многолетней мерзлоты, что накладывает ограничение на применение одной лишь транспортной системы разработки. Получается, что рельеф местности не позволяет эффективно использовать бульдозерный способ разработки, а применение одной лишь транспортной системы разработки без предварительной подготовки пород к выемке невозможно из-за многолетней мерзлоты.

На россыпи руч. Александровский отчетливо проявляется негативное влияние параметров поперечного профиля речной долины на производство вскрышных работ и отвалообразование.

Результаты исследования и их обсуждение

При разработке россыпных месторождений открытым раздельным способом производство вскрышных работ осуществляют, как правило, бульдозерным способом с применением мощной землеройно-транспортной техники, бестранспортной системой разработки с использованием драглайнов, транспортной системой разработки с применением экскаваторно-автотранспортного комплекса.

Наибольшее влияние поперечного профиля долины на отвалообразование отмечается при бульдозерном способе и бестранспортной системе в связи с необходимостью размещения отвалов на примыкающей к карьеру площади. При транспортной системе влияние поперечного профиля долины не столь критично в связи с возможностью размещать отвалы на значительном расстоянии от карьера либо в выработанном пространстве.

Производство вскрышных работ и отвалообразование – процессы взаимосвязанные, поэтому и рассматривать влияние различных факторов на эти процессы необходимо вместе.

Бульдозерная разработка россыпных месторождений получила широкое применение с 1940-х годов при разработке многолетнемерзлых россыпей и с 1960-х годов при разработке талых россыпей (главным образом на добычных работах). Увеличение объемов бульдозерной разработки обеспечивалось, с одной стороны, ростом мощности базовых тракторов, с другой – технологическими преимуществами бульдозерной разработки [17, с. 243–246; 18, с. 26–31].

При бульдозерном способе вскрышных работ бульдозер используется как основная выемочная и транспортирующая машина и является единственным звеном механизации вскрышных работ. При этом процесс отвалообразования выполняется тем же бульдозером, а цикл работ выглядит следующим образом: 1) разработка грунта резанием; 2) транспортирование грунта; 3) отвалообразование – разгрузка и укладка пород, планировка. Как правило, на россыпях используются тяжелые бульдозеры, способные развивать достаточное тяговое усилие для подрезки и перемещения пород.

Рациональная глубина вскрышных работ при бульдозерном способе составляет от 4 до 8 м [19] (при разработке целиковых россыпей) и зависит от множества факторов. Неоспоримым преимуществом бульдозерного способа разработки служит возможность послойной разработки пород на большой площади, что является преимуществом при разработке мерзлых россыпей (обнажение больших площадей для их оттайки и последующей послойной разработки). Помимо этого, имеется возможность устанавливать на бульдозеры навесные рыхлители и осуществлять механическое рыхление мерзлых пород.

Вскрышные работы при разработке россыпей бульдозерным способом, как правило, осуществляют с созданием сплошного пологого выезда, реже – косого выезда, отдельными выездами, канавами, котлованами, без проведения выработок [17, с. 294–305]. При этом значительное влияние на техническую производительность бульдозеров оказывает уклон местности. Сегодня известны следующие зависимости коэффициента учета влияния уклона рельефа местности на техническую производительность бульдозера (табл. 1).

Производительность бульдозера увеличивается во время его движения под уклон и уменьшается при движении на подъем. Из таблицы 1 следует, что при 10-градусном уклоне производительность машины почти удваивается, а при работе на таком же подъеме снижается тоже почти вдвое.

Стоит отметить, что в зависимости от тягового класса бульдозера максимальные уклоны, преодолеваемые бульдозерами, составляют с наполненным отвалом на подъем 15–230, с порожним отвалом 35–400, при спуске в обоих случаях 450.

Из данных, представленных выше, можно сделать вывод, что применение бульдозеров на вскрышных работах рационально при поперечном уклоне рельефа местности от –200 до +100. При выборе способа производства вскрышных работ важнейшим фактором является возможность размещения вскрышных пород на прилегающих к карьеру площадях; отсутствие такой возможности полностью исключает использование бульдозерного способа разработки.

Таблица 1

3начения коэффициента учета влияния уклона рельефа местности Ку при перемещении бульдозера

|

Положительный угол наклона местности, град |

Ку |

Отрицательный угол наклона местности, град |

Ку |

|

0–5 |

1–0,67 |

0–5 |

1–1,33 |

|

5–10 |

0,67–0,5 |

5–10 |

1,33–1,94 |

|

10–15 |

0,5–0,4 |

10–15 |

1,94–2,25 |

|

– |

– |

15–20 |

2,25–2,6 |

Достаточно часто возникают случаи, когда предварительный выбор способа производства вскрышных работ, осуществленный с учетом основных горно-геологических и горнотехнических факторов, был выполнен некорректно, так как не рассматривалось влияние рельефа местности на возможность размещения отвалов.

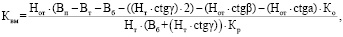

Ниже предложена формула (1) для расчета коэффициента вместимости долины Квм. Благодаря этому коэффициенту можно предварительно оценить условия размещения торфов на прилегающих к карьеру площадях при производстве вскрышных работ бульдозерным способом.

Все исходные данные для расчета могут быть получены уже на стадии поисков и оценки.

Подготовка данных и порядок расчета коэффициента вместимости долины Квм:

1) выявление потенциально проблематичных для размещения вскрыши участков россыпи по топографическим планам и поперечным геологическим профилям;

2) сбор горно-геологических характеристик, влияющих на возможность размещения отвалов на прилегающих площадях, таких как средняя ширина балансовых запасов, средняя мощность торфов, коэффициент разрыхления пород вскрыши;

3) выбор предельной высоты бульдозерного отвала для оценки вместимости долины, обозначения этой границы на всех геологических разрезах выбранного участка россыпи;

4) измерение углов склонов долины в выбранной для оценки области;

5) обоснование углов откосов вскрышного уступа и отвалов для оценки вместимости последних.

6) расчет коэффициента вместимости долины Квм;

7) анализ результатов.

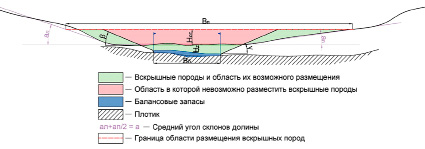

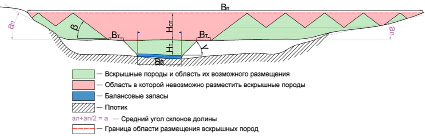

Расчетная схема представлена на рисунке 2.

Рис. 2. Схема к расчету Квм : Нт – средняя мощность торфов, м; γ – угол откоса вскрышного уступа, м; Нот – принятая для оценки вместимости долины высота вскрышного отвала, м; β – угол откоса отвала, град.; а – средний угол склонов долины, град.; Вп – ширина участка долины, пригодного для размещения отвалов, град.; Вб – средняя ширина балансовых запасов, м

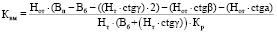

Коэффициент вместимости долины Квм при бульдозерном способе разработки:

, (1)

, (1)

где Нот – принятая для оценки вместимости долины высота вскрышного отвала, м;

Нт – средняя мощность торфов, м;

γ – угол откоса вскрышного уступа, град.;

β – угол откоса отвала, град.;

а – средний угол склонов долины, град.;

Вп – ширина участка долины, пригодного для размещения отвалов, м;

Вб – средняя ширина балансовых запасов, м;

Кр – коэффициент разрыхления пород.

В результате расчета получаем числовое значение, которое показывает, какой объем вскрышных пород может вместить в себя долина. При этом определяющее значение имеет величина Нот – высота вскрышного отвала, принятая для оценки вместимости долины. Обоснование высоты бульдозерного отвала должно происходить с учетом технических возможностей бульдозеров и условий их безопасной работы. Как правило, при использовании тяжелых бульдозеров Нот обычно составляет от 8 до 15 м и редко превышает эти значения.

Анализ результатов расчетов показывает, что с увеличением значения Квм условия складирования торфов существенно улучшаются (табл. 2).

Таблица 2

Обобщение результатов расчета Квм

|

Значение Квм |

Обобщение результатов расчета |

|

Квм < 1 |

Использование бульдозерного способа производства вскрышных работ нерационально |

|

1 ≤ Квм ≤ 2,5 |

Использование бульдозерного способа производства вскрышных работ значительно осложнено |

|

2,5 ≤ Квм ≤ 4 |

Использование бульдозерного способа производства вскрышных работ осложнено |

|

4 ≤ Квм |

Благоприятные условия для использования бульдозерного способа производства вскрышных работ |

Стоит отметить, что, как правило, на примыкающих к карьеру площадях, помимо отвалов, размещают руслоотводные канавы, и при получении Квм меньше 2,5 успешное размещение в долине и руслоотводной канавы и отвалов вряд ли возможно.

Пример расчета Квм для верхнего течения россыпи руч. Омур-Юрях представлен на рисунке 3.

Коэффициент вместимости участка долины Квм в верхнем течении руч. Омур-Юрях, рассчитанный по формуле 1, составил 1,3, а полученный графоаналитическим способом – 1,5, разница составила 15%. Точность расчета по указанной выше формуле варьируется от 5 до 30%, что связано в большей степени с усреднением углов склонов долины, в меньшей степени – с рельефом местности, который не имеет строгих геометрических форм. Полученный коэффициент Квм = 1,3 соответствует сложным условиям, при которых производство вскрышных работ бульдозерным способом будет нерационально.

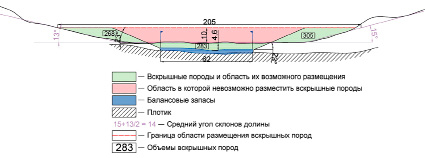

Для россыпи среднего течения руч. Омур-Юрях (рис. 4) с принятой высотой вскрышного отвала Нот = 10 м, средней мощностью торфов Нт = 4,0 м, углом откоса вскрышного уступа γ = 23о, углом откоса отвала β = 23о, средним углом склонов долины а = 5,5о, шириной, пригодной для размещения отвалов, Вп = 390,5 м, средней шириной балансовых запасов Вб = 80,7 м, коэффициентом разрыхления пород Кр = 1,3 коэффициент вместимости долины Квм составил 3,5.

Рис. 3. Схема к расчету Квм для россыпи в верхнем течении руч. Омур-Юрях (Бодайбинский р-н Иркутской обл.): Нот = 4,6 м – средняя мощность торфов; Нот = 10 м – принятая для оценки вместимости долины высота вскрышного отвала, γ = 23о – угол откоса вскрышного уступа; β = 23о – угол откоса отвала; а = 14о– средний угол склонов долины; Вп = 205 м – ширина долины, пригодная для размещения отвалов; Вб = 62 м – средняя ширина балансовых запасов

Рис. 4. Схема к расчету Квм для россыпи в среднем течении руч. Омур-Юрях (Бодайбинский р-н Иркутской обл.)

Коэффициент вместимости участка долины Квм среднего течения руч. Омур-Юрях, рассчитанный по формуле 1, составил 3,479, а полученный графоаналитическим способом – 3,404, разница составила 2,2%. Полученный коэффициент Квм соответствует нормальным условиям, при которых производство вскрышных работ бульдозерным способом не будет осложнено.

Бестранспортные системы разработки применяются, как правило, при разработке горизонтальных и пологих (до 12°) пластовых (мощностью обычно до 30 м) залежей полезных ископаемых и получили широкое распространение при разработке угольных, а также талых россыпных месторождений. При данной системе вскрышные породы перемещаются в отвалы экскаваторами – драглайнами, реже мехлопатами.

Достоинствами бестранспортных систем разработки являются: низкая себестоимость вскрышных работ (в 2–10 раз меньше, чем при транспортной системе); высокая производительность труда; относительно невысокая металлоемкость оборудования. Основным недостатком бестранспортной системы разработки является ограниченность применения, обусловленная горнотехническими условиями залегания запасов, в первую очередь мощностью пласта и прикрывающих его вскрышных пород [20–22].

Выделяют две разновидности бестранспортной системы разработки: основную, при которой вскрышные и добычные работы обособлены, и «экскаватор – карьер», где они объединены. В основной бестранспортной системе разработки схемы вскрышных работ делятся на простые и усложненные. Простые схемы – без перевалки вскрышных пород (переэкскавации) – применяются на участках и месторождениях с мощностью пустых пород не более 15–30 м, усложненные – с одной или несколько перевалками части или всего объема первичного отвала (с переэкскавацией) при мощности пустых пород не более 30–40 м.

Ниже представлена формула (2) расчета коэффициента вместимости долины Квм при бестранспортной системе разработки.

Расчетная схема представлена на рисунке 5.

Обоснование высоты бестранспортного отвала Нот должно происходить с учетом технических возможностей драглайнов и условий безопасной работы.

Ниже представлен пример расчета Квм при бестранспортной системе разработки участка россыпи руч. Безымянный с использованием драглайна ЭШ-5/45. Здесь принятая для оценки вместимости долины высота вскрышного отвала (исходя из технических возможностей драглайна ЭШ-5/45) Нот = 19,5 м, средняя мощность торфов Нт = 11 м, угол откоса вскрышного уступа γ = 45о, угол откоса отвала β = 37о, средний угол склонов долины а = 21о, ширина участка долины, пригодного для размещения отвалов, Вп = 286 м, общая ширина технологических площадок, берм Вт = 10 + 10 = 20 м, средняя ширина балансовых запасов Вб = 32 м, коэффициент разрыхления пород Кр = 1,3, коэффициент, учитывающий наличие пустого пространства между отвалами, Ко = 0,7.

Коэффициент вместимости долины руч. Безымянный Квм, рассчитанный по формуле 2, составил 3,0, а полученный графоаналитическим способом – 3,188, разница составила 5,8%. Полученный коэффициент Квм соответствует нормальным условиям, при которых производство вскрышных работ бестранспортным способом с использованием ЭШ-5/45 не будет осложнено.

Рис. 5. Схема к расчету Квм при бестранспортной системы разработки: Нт – средняя мощность торфов, м; γ – угол откоса вскрышного уступа, м; Нот – принятая для оценки вместимости долины высота вскрышного отвала, м; β – угол откоса отвала, град.; а – средний угол склонов долины, град.; Вп – ширина участка долины, пригодного для размещения отвалов, м; Вб – средняя ширина балансовых запасов, м; Вт – общая ширина технологических площадок, берм, м

Коэффициент вместимости долины Квм при бестранспортной системе разработки:

(2)

(2)

где Ко – коэффициент, учитывающий наличие пустого пространства между отвалами, значения которого варьируются от 0,5 (при условии расположения отвалов на расстоянии, когда соприкасаются только основания отвалов) до 0,8 (при значительном количестве переэкскавации).

Коэффициент вместимости долины Квм руч. Безымянный при бульдозерном способе разработки, рассчитанный по формуле 1, составил 1,347, а полученный графоаналитическим способом – 1,249, разница составила 7,8%. Полученный коэффициент Квм соответствует сложным условиям, при которых производство вскрышных работ бульдозерным способом будет нерационально.

Сравнение бульдозерного и бестранспортного способов при производстве вскрышных работ не совсем уместно из-за различия горнотехнических условий, при которых их применяют. Однако применительно к разработке талых россыпей в узких долинах с мощностью торфов до 10–12 м неоспоримое преимущество будет у бестранспортной системы разработки, которая благодаря техническим возможностям драглайнов позволяет эффективно размещать вскрышные породы в более высокие отвалы, тем самым лучше использовать прилегающие к карьеру площади.

В данном случае, используя коэффициент вместимости долины Квм, можно предварительно обосновать выбор бестранспортной системы производства вскрышных работ.

Выводы

1. При бульдозерном и бестранспортном способах производства вскрышных работ на россыпях значительное влияние на их эффективность оказывает поперечный профиль долины.

2. Влияние поперечного профиля долины на производство вскрышных работ и отвалообразование можно установить по данным геолого-разведочных работ с использованием коэффициента вместимости долины Квм, который позволяет предварительно оценить трудность размещения отвалов и обосновать способ вскрышных работ в узких долинах.

3. При разработке талых россыпей с мощностью торфов от 4 до 12 м в узких речных долинах наиболее эффективным исходя из условия размещения вскрышных пород на прилегающих к карьеру площадях является бестранспортный способ разработки, который эффективнее бульдозерного способа в 1,5–3 раза.