Пневматические методы переработки и обогащения тонкоизмельченных полезных ископаемых высокой плотности являются более экологически чистым способом переработки в горном производстве.

Для разделения тонкоизмельченных геоматериалов по узким классам крупности наиболее эффективным является использование воздушновихревых центробежных классификаторов и ротационных пневмосепараторов.

Улучшение технологии и аппаратов пневматического обогащения тонкоизмельченных полезных ископаемых и создание новых современных и эффективных аппаратов пневматического обогащения может быть реализовано только на основе фундаментальных исследований в области гидроаэродинамики мультифазных сред.

Экспериментальные исследования в гидроаэродинамических средах и разработка физической, математической модели связаны с техническими трудностями и экономическими показателями. Более детальную информацию о физическом процессе, происходящем внутри рабочих органов пневмосепараторов, можно получить лишь при разработке математической модели. Разработка математической модели поведения воздушного и песчано-воздушного турбулентного потока в рабочей зоне пневмосепараторов позволит выявить процессы, протекающие в них, что поможет в дальнейшем разработать новые эффективные технологические способы и конструкции пневматических сепараторов для обогащения мелкодисперсных минералов не только по крупности, но и по плотности.

В лаборатории обогащения полезных ископаемых Института горного дела Севера им. Н.В. Черского СО РАН (ИГДС СО РАН) были разработаны и апробированы технологии пневматической (безводной) сепарации, использующие центробежные, гравитационные и газодинамические силы [1]. В перспективе использование сухого метода обогащения в горнодобывающей промышленности позволит в последующем отказаться от строительства больших обогатительных фабрик, за счет отказа от применения технологической воды, строительства затратных сооружений системы водоснабжения, хвостохранилищ, обеспечивающих технологических сооружений. Особенно это актуально для безводных мелких и малоресурсных месторождений [2].

Целью исследования является совершенствование конструкционных и производственных параметров модульной передвижной рудообогатительной установки (МПРОУ), где актуальным и востребованным, особенно для мобильных вариантов, является уменьшение массогабаритных параметров.

Материалы и методы исследования

Одним из самых успешно изготовленных и апробированных пневматических сепараторов для обогащения золотоносных руд является пневмосепаратор типа ПОС-2000 (рис. 1).

Рис. 1. Пневматический сепаратор ПОС-2000

Разработанный и изготовленный пневмосепаратор ПОС-2000 прошел опытно-промышленные испытания на месторождении Одолго (Амурская обл.), руда с прожилками молочного кварца в мусковит-серицитовой слюдянистой массе, с высокой долей свободного относительно крупнофракционного золота. Пневмосепаратор ПОС-2000 испытывался в комплексе с разработанными аппаратами дробления и измельчения. При обогащении тонкоизмельченного материала класса −2 мм на ПОС-2000 достигнуто сокращение в 14-16 раз, установлена максимальная влажность до 7% обогащаемого материала, при которой производится эффективная пневмосепарация без существенной потери производительности и извлечения золота [2], достигнуто извлечение золота до 98%, что доказывает возможность применения воздушного метода разделения и обогащения полезных ископаемых.

Пневмосепаратор может работать в двух режимах. Первый режим в последовательной совместной работе с центробежными измельчителями и раздельная пневмосепарация классифицированного геоматериала после грохочения. В первом режиме работы пневмосепаратора для обработки и анализа продуктов разделения пневмосепарацией полученный концентрат просеивается на два класса – 1 и + 1 мм. Затем класс – 1 мм обогащается на концентрационном столе СКО-0.5 для выделения чернового концентрата [3]. Концентрат стола далее обрабатывается на анализаторе Мозли для получения золотой головки. Классы крупности +1 мм и хвосты пневмосепарации также анализируются прямым пробирным методом. Во втором режиме работы, при пневмосепарации продуктов грохочения класса крупности – 1 мм, концентрат пневмосепарации также для анализа качества разделения обогащается на концентрационном столе СКО-0.5. Концентрат стола для выделения золотой головки обрабатывается на столе Мозли.

При переработке золотосодержащих руд ряда месторождений: Нежданинское; Дуэт; Сарылах; Малтан; Нагорное; Якутское; Вьюн; Мало-Тарынское (Якутия); Гурбей (Иркутская обл.), получены положительные высокие результаты извлечения, подтверждающие эффективность сухого обогащения руд со свободным золотом [2].

На данном этапе, на базе исследований по опыту использования аппаратов воздушной классификации [4-6], проведенных в ИГДС СО РАН и ГБОУ ВПО СВФУ, проводятся работы по совершенствованию конструкционных и производственных параметров установки, где актуальным и востребованным, особенно для мобильных вариантов установок, является уменьшение массогабаритных параметров. Как показывает анализ – это возможно только при интенсификации сил, воздействующих на рабочее тело с полезными материалами, когда в основном процессе обогащения (разделения полезной фракции) ключевой упор делается на пару центробежных и газодинамических сил и минимизируется вклад гравитационной силы, имеющей фундаментальное физическое ограничение. Возрастает роль точного учета особенностей газовой динамики как самой несущей среды, так и рабочей многофазной среды с полезными ископаемыми, требующая для моделирования использование современной компьютерной техники [7-9].

Для анализа вышеуказанных направлений проводятся экспериментальные работы, направленные на детализованное изучение особенностей динамики поведения многофазных сред в сложных камерах, как в упрощенных ламинарных, так и турбулентных случаях [10-12].

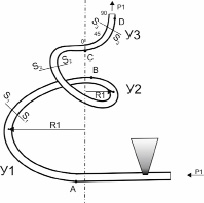

Для более детального изучения влияния различного воздушного потока на процесс разделения минералов по плотности и крупности собрана экспериментальная лабораторная установка с тремя тороидальными зонами (рис. 2), состоящая из гибкой прозрачной пластиковой армированной трубы, изогнутой в виде винта (винтовой геликоид). Установка собрана из стальных труб, с хомутами для изменения положения рабочей полости в пространстве и фиксации. Для подачи воздушного потока использовался промышленный пылесос. Скорость потока регулируется сферическим воздушным краном.

Рис. 2. Внешний вид лабораторной установки

Для изучения поведения различного воздушного потока и его влияния на процесс разделения минералов по плотности и крупности установка разделена на 3 зоны.

1. Зона У1 (точки A-B), с радиусом 1.5 м, без подъёма.

2. Зона У2 (B-C), с радиусом 0.35 м, с винтовым подъёмом с углами 45-60 град.

3. Зона У3 (C-D) – с L-образным подъёмом, с углами от 0 до 90 град.

По результатам проведенных опытов были рассмотрены предельные углы подъёма частиц по внутренней границе трубы, скорости витания частиц в зависимости от плотности и размеров, предельные углы зависания и витания при разных воздушных скоростях.

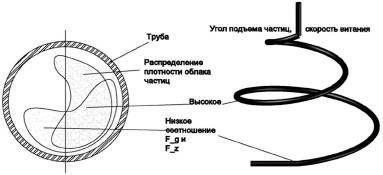

Проведены исследования распределения частиц в радиальном сечении на различных участках трубы (S1-S3), в которых получены угловые различия по распределению из-за разного уровня соотношений центробежной и гравитационных сил, при испытанных скоростях и радиусах поворота (рис. 3).

Рис. 3. Распределение частиц в разрезе аэродинамической трубы

В зависимости от радиуса кривизны пролета частиц, соответственно от соотношения центробежной силы к силе тяжести, менялось и распределение пролетающих частиц по квадрантам в поперечном сечении, которое фиксировалось в скоростной видеосъёмке. Вид полученного распределения плотностей пролетающих частиц показал перспективность использования центробежных сил в дополнение гравитационным.

По проведенным исследованиям выявлены зависимости разделения минеральных частиц в воздушном потоке:

1) скорость витания частиц находится в пропорциональной зависимости от их гидравлической крупности;

2) зависимость скорости витания от гидравлической крупности частиц, которую можно выразить через плотность и толщину, что значительно упрощает расчеты;

3) миграционная способность частиц с высокой плотностью повышается при присутствии в потоке разделения мелкодисперсного геоматериала;

4) смещение частиц на определенный угол кривизны дуги при заданной скорости потока позволяет оценивать способность перемещения частиц волочением при их скорости витания;

5) изучены возможности замены гравитационных сил инерциальными (центробежными).

Результаты исследования и их обсуждение

На основе анализа публикаций ИГДС СО РАН было проведено моделирование ряда задач, направленных на выяснение особенностей движения частиц для групп частиц и многофазных сред. Исследование велось как для простых ламинарных видов движений, так и в усложненных и приближенных к реальным процессам турбулентных многофазных потоках, используемых в камерах со сложной геометрией, с учетом закономерностей газовой динамики для выделения рабочих фракций. Итоговое движение минеральных зерен вместе с потоками газа является результатом действия всех сил, приложенных на них (в т.ч. сопротивления воздуха, который учитывается по аналогии с витанием в поле тяготения). Замена силы тяжести на центробежные обусловлена тождеством инерциальности свойств, создаваемым за счет вращения ротора системы. Таким образом, в новой установке в основу положен принцип отделения частиц на потоках газовой струи и центробежных сил. Частицы с превышением скорости витания выталкиваются центробежными силами (с кориолисовой) в специальную камеру, а имеющие меньшую скорость вдуваются в специальную полость, откуда эвакуируются внутренними потоками воздуха.

Выводы

В результате анализа опытов и применяемых в обогащении руд конструкций воздушных сепараторов разработана конструкция многоступенчатого пневмосепаратора, в котором для первых ступеней разделения по крупности используются силы центробежного механического воздействия (от единиц до долей мм), а для более мелких фракций (до 50 мкм) – отделение витающих в рабочем теле частиц в турбулентном потоке с заранее вычисленными криволинейными границами в центробежном газодинамическом потоке. В новой конструкции сепаратора более точно учитываются:

1) линейные размеры, геометрия и массовая разница частиц, подлежащих сепарации и классификации;

2) модификация направлений и характера воздействия сил, действующих на частицы, путем выбора оптимальных конструктивных решений установки (геометрии деталей ступеней, направления взаимодействия сил: радиально-осевые, парные и группы комбинации сил и др.);

3) динамика и структура образования областей для разных фракций, в т.ч. в ступенях конструкции, на основе цифровой модели. Например, для первых ступеней разделения по крупности (единицы и доли мм) используется сила контактного механического воздействия, а для более мелких фракций (от 200 до 50 мкм) – отделение витающих в рабочем теле частиц в центробежном вихревом поле с заранее вычисленными криволинейными границами;

4) сопряжение характеристик потоков газопылевых смесей в условиях непрерывного потока, балансировка режимов для поддержки технических параметров (скоростей, потоков, сечений, концентраций, радиусов движения частиц и пр.).

В результате изготовления модифицированного пневмосепаратора ожидается достижение следующих целей и решение задач:

1. Значительное уменьшение массогабаритных характеристик установки.

2. Обеспечение модульности, взаимозаменяемости и дополнительности узлов.

3. Увеличение диапазона крупности извлечения полезных минералов.

4. Удешевление и увеличение технологичности процессов изготовления опытного и серийного образцов.