С развитием измерительной техники стало возможным более точное контролирование и управление различными параметрами данного процесса. Применение цифровых технологий также способствует автоматизации процессов и улучшению контроля производства, что в свою очередь способствует достижению устойчивого развития горно-обогатительной отрасли [1; 2, с. 158].

На текущий момент дозировка расхода реагентов в процессе флотации обычно определяется на основе проведения ряда постановочных опытов, где изменяется дозировка реагентов и изучается их влияние на процесс. Часто эти опыты проводятся с использованием дискретных значений дозировки реагентов в граммах на тонну материала [3, 4]. Однако стандартный подход к определению дозировки реагентов может быть недостаточно точным для достижения оптимальных технологических показателей. Вместо этого использование современных математических и статистических методов, а также анализ результатов других исследований и данных может помочь в определении наилучших технологических решений для конкретных условий и типов руд [5].

Преимущество прямой потенциометрии заключается в ее способности измерять концентрацию и реакционные потенциалы различных ионов, что позволяет более точно определить активность реагентов и контролировать процесс флотации. Данный способ дозировки реагентов является полезным инструментом для получения информации о текущих параметрах и проведения более достоверных измерений в разных областях науки и промышленности [6].

Добыча и переработка сульфидных медных руд ведется на многих месторождениях как в России, так и за рубежом. В основном все схемы переработки включают в себя получение чернового концентрата и в дальнейшем операции перечистки. Выделение медной головки в готовый концентрат в основном происходит на рудном сырье с высоким содержанием меди в исходном сырье. Поэтому упрощение схем переработки является приоритетным направлением в научных исследованиях [7, 8].

Бутиловый ксантогенат является одним из наиболее распространенных собирателей для обогащения медных минералов флотацией, так как реагент имеет хорошие собирательные свойства. Также в связке с ним может использоваться аэрофлот. Важно отметить, что выбор собирателя зависит от конкретной руды и требований процесса обогащения [9–11].

Например, на Томинской фабрике используют Aerophine 3418 при расходе 10–20 г/т; на Михеевской фабрике расход бутилового ксантогената и аэрофлота составляет 5–80 г/т и 5–40 г/т соответственно [12].

Использование различных реагентов для регулирования уровня pH позволяет создавать оптимальные условия для обогащения руд. Например, добавление извести (CaO) помогает повысить pH и снизить кислотность пульпы, что часто требуется для собирания медных минералов.

Также к характерным факторам для флотации медно-молибденовых порфировых руд относятся:

− наличие в пульпе катионов Cu2+ , вызывающих взаимную активацию поверхности сульфидных минералов и нарушающих селективность процесса [13, 14];

− развитие процессов формирования гидроксоокисных соединений Fe(OH)+ , комплексующих ксантогенат [Fe(OH)BtX] BtX−.

Дополнительно на примере руд Томинского месторождения проявлен фактор содержания в руде соединений типа FeSO4 и FeCO3, которые обуславливают развитие в пульпе высокого отрицательного электрохимического потенциала пульпы, затрудняющего сорбцию собирателя на поверхности минералов.

В связи с вышеизложенным разработка методического подхода и новых способов регулирования процесса флотации порфировых медно-молибденовых руд является актуальной задачей. Это позволит оптимизировать процесс обогащения и достичь более высокой селективности, извлечения и качества конечного продукта. Активные исследования и разработки в этой области будут способствовать развитию более эффективных и экономически выгодных методов обогащения порфировых медно-молибденовых руд.

Целью данного исследования являлся анализ данных сменных массивов работы предприятия с помощью математического анализа программного пакета Statistica 13.5, предполагалось выявить, какие именно негативные факторы влияют на процесс флотационного обогащения. Также после выявления данных факторов будут проводиться исследования для разработки решений, позволяющих улучшить технологические показатели обогащения.

Материалы и методы исследования

Объектом исследования являлась проба медно-молибденовой порфировой руды. Содержание Cu, Fe, S в исходной пробе составляет 1,09; 3,69 и 1,42 % соответственно. Из результатов рационального анализа можно сделать вывод о том, что основная масса меди концентрируется в сульфидных минералах: 92,6 % относительных (далее отн.) в первичных сульфидах; 6,4 % отн. во вторичных сульфидах. Углерод в пробе преимущественно карбонатный (75,9 % отн.), на органический углерод приходится 24,1 % отн.

Экспериментальные исследования проводились на лабораторной базе Научного центра проблем переработки минерального сырья Горного университета. Анализ исходных проб и продуктов обогащения проводился с использованием рентгенофлуоресцентного спектрометра EDX-7000, фирмы Shimadzu (Япония). Исследования кинетики измельчения проводились на лабораторной мельнице МШЛ-1. Содержание твердого составляло 50 %. Степень заполнения шарами составляла 40 %. Флотационные исследования проводились на пневмомеханических флотомашинах НПК «Механобр-техника» (Россия), флотационной пневмомеханической машине Laarmann (Нидерланды). Исследования, направленные на изучение электрохимических свойств доминантной пробы руды и оборотной воды, проводились с применением мультиканальной системы электрохимического контроля EMF-16, которая позволяет фиксировать в режиме онлайн, с дискретностью около 1 с (зависит от количества используемых подключаемых электродов), до 16 каналов состояния процесса, измеряемых с помощью указанных окислительно-восстановительных и ионоселективных сенсоров (электродов).

Оценка эффективности обогащения производилась по критерию Ханкока – Луйкена:

,

,

где E – эффективность обогащения, %;

εк – извлечение меди в концентрат, %;

γк – выход медного концентрата, %;

βисх – содержание меди в исходном материале, %.

Результаты исследования и их обсуждение

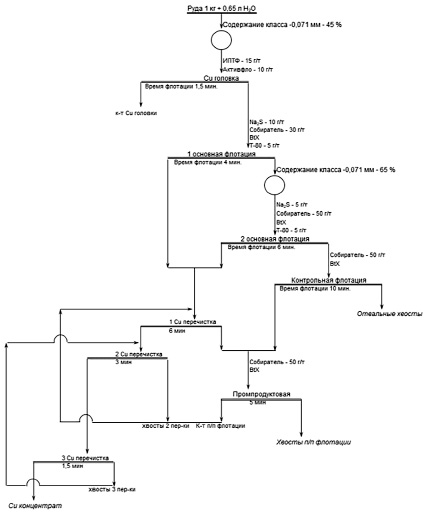

В данной статье был проанализирован полугодовой период работы предприятия (январь – июнь). Технологическая схема включает следующие операции: измельчение до 65 % класса -0,071 мм; операция получения кондиционного медного концентрата (далее Cu головка), далее отвальный продукт направляется в рудный цикл, который состоит из операций двух основных флотаций, концентраты которых объединяются и направляются на три перечистки; на хвостах первой перечистки проводится операция промпродуктовой флотации, концентрат которой возвращается в операцию рудного цикла в качестве циркуляционного продукта (рис. 1).

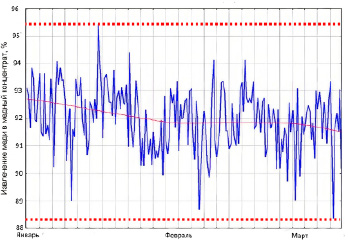

На рис. 2 представлены изменения извлечения меди за трехмесячный период наблюдений.

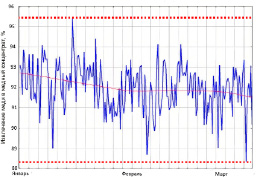

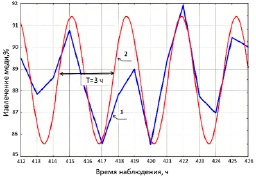

Исходя из полученных данных (рис. 2) наблюдаются значительные колебания извлечения меди в медный концентрат. Данный показатель может варьироваться в пределах 7 %: от 88,2 до 95,5 % в зависимости от периода наблюдений. Для дальнейшей оценки работы фабрики был взят период за 16 ч (рис. 3, а).

Наблюдаемая кривая извлечения меди хорошо описывается косинусоидой: ε = cos(1,31t+ 1,05) с периодом Т = 3 ч и амплитудой в 5,6 % извлечения меди. Выявленный период колебаний может быть обусловлен ручным управлением режимом флотации со стороны оператора. Кроме отмеченной косинусоиды (рис. 3, б) выявляется вторая гармоническая составляющей случайной функции, описываемая косинусоидой ε = cos(1,295t+ 0,97) с периодом Т = 6 ч и амплитудой в 8 % извлечения меди. Появление данных скачков можно объяснить тем, что в рудный цикл флотации поступают циркуляционные продукты. Стоит отметить, что полученные данные амплитудных характеристик остаются постоянными на каждом участке рассматриваемого полугодового периода. Данные колебания могут быть нивелированы с помощью следующих действий: автоматические регулирования дозировки реагентов и изменение точки возврата циркулирующих потоков.

В табл. 1 представлены результаты замкнутого опыта по фабричной схеме (рис. 1). В результате данного опыта был получен кондиционный концентрат с содержанием и извлечением меди 21,75 и 92,39% соответственно.

Для поиска возможных путей устранения выявленных выше негативных факторов были изучены электрохимические параметры исходной пробы минерального сырья и произведен поиск решений по улучшению технологических показателей получаемого товарного концентрата. Для этого были поставлены открытые опыты для анализа получаемого чернового концентрата, который в дальнейшем идет на операции перечистки, с целью получения максимального извлечения полезного компонента в черновой концентрат. В табл. 2 представлены результаты открытых опытов.

Рис. 1. Схема переработки на предприятии

Таблица 1

Результаты замкнутого опыта по фабричной схеме

|

Наименование продуктов |

Выход, % |

Содержание, % |

Извлечение, % |

||||

|

Сu |

Fe |

S |

Сu |

Fe |

S |

||

|

Cu головка |

2,35 |

20,35 |

28,01 |

26,33 |

43,87 |

18,49 |

47,24 |

|

Cu концентрат |

2,28 |

23,20 |

32,60 |

25,69 |

48,52 |

20,88 |

44,71 |

|

Cu головка + Cu концентрат |

4,63 |

21,75 |

30,27 |

26,02 |

92,39 |

39,37 |

91,95 |

|

Отвальные хвосты |

95,37 |

0,09 |

2,26 |

0,11 |

7,61 |

60,63 |

8,05 |

|

Руда |

100 |

1,09 |

3,56 |

1,31 |

100 |

100 |

100 |

Рис. 2. Изменения извлечения меди за трехмесячный период наблюдений

Рис. 3. Гармоники случайной функции ε = f(t): а – фактические наблюдения извлечения меди; б – описание гармонической составляющей фактически наблюдаемого извлечения меди

Таблица 2

Результаты открытых опытов

|

β кл. – 71 мкм = 30,69 % (5 мин) |

|||||||||

|

Наименование продуктов |

Выход, % |

Содержание, % |

Извлечение, % |

E, % |

|||||

|

Сu |

Fe |

S |

Сu |

Fe |

S |

59,18 |

|||

|

к-т Cu головки (К1) |

2,80 |

7,82 |

17,76 |

11,73 |

20,08 |

13,48 |

23,12 |

||

|

к-т I осн. флотации (К2) |

2,28 |

12,24 |

20,10 |

11,68 |

25,6 |

12,42 |

18,76 |

||

|

к-т II осн. флотации (К3) |

2,34 |

7,46 |

11,92 |

5,90 |

16,02 |

7,56 |

9,72 |

||

|

к-т контр (К4) |

1,8 |

3,66 |

40,96 |

22,47 |

6,05 |

19,98 |

28,48 |

||

|

К1+ К2 + К3 + К4 |

9,22 |

7,35 |

5,80 |

8,69 |

67,75 |

53,44 |

80,08 |

||

|

Отвальные хвосты |

90,78 |

0,39 |

1,89 |

0,31 |

32,25 |

46,56 |

19,92 |

||

|

Руда |

100 |

1,09 |

3,69 |

1,42 |

100 |

100 |

100 |

||

|

β кл. – 71 мкм = 45,00 % (10 мин) |

|||||||||

|

к-т Cu головки (К1) |

2,2 |

11,01 |

18,92 |

15,19 |

22,22 |

11,28 |

23,54 |

||

|

к-т I осн. флотации (К2) |

2,36 |

12,96 |

15,32 |

14,95 |

28,06 |

9,8 |

24,84 |

||

|

к-т II осн. флотации (К3) |

4,48 |

7,05 |

10,28 |

10,32 |

28,96 |

12,48 |

32,56 |

||

|

к-т контр (К4) |

1,86 |

2,21 |

6,59 |

2,54 |

3,77 |

3,32 |

3,33 |

||

|

К1+ К2 + К3 + К4 |

10,9 |

7,62 |

3,38 |

7,73 |

83,01 |

36,88 |

84,27 |

||

|

Отвальные хвосты |

89,1 |

0,21 |

2,61 |

0,25 |

16,99 |

63,12 |

15,73 |

||

|

Руда |

100 |

1,09 |

3,69 |

1,42 |

100 |

100 |

100 |

||

|

β кл.-71 мкм = 65,00 % (15 мин) |

|||||||||

|

к-т Cu головки (К1) |

2,19 |

15,36 |

18,65 |

12,70 |

30,86 |

11,07 |

19,59 |

||

|

к-т I осн. флотации (К2) |

3,61 |

9,54 |

14,69 |

11,32 |

31,59 |

14,37 |

28,78 |

||

|

к-т II осн. флотации (К3) |

3,51 |

8,03 |

9,85 |

9,95 |

25,87 |

9,37 |

24,59 |

||

|

к-т контр (К4) |

1,86 |

1,92 |

6,63 |

2,53 |

3,28 |

3,34 |

3,32 |

||

|

К1+ К2 + К3 + К4 |

11,17 |

8,20 |

3,42 |

6,83 |

91,6 |

38,15 |

76,28 |

||

|

Отвальные хвосты |

88,83 |

0,14 |

2,57 |

0,38 |

11,4 |

61,85 |

23,72 |

||

|

Руда |

100 |

1,09 |

3,69 |

1,42 |

103 |

100 |

100 |

||

|

β кл. – 71 мкм = 65,00 % (15+ 10 мин) |

|||||||||

|

к-т Cu головки (К1) |

2,35 |

20,97 |

19,02 |

14,78 |

45,2 |

12,11 |

24,46 |

||

|

к-т I осн. флотации (К2) |

3,09 |

12,26 |

10,35 |

12,64 |

34,75 |

8,67 |

27,5 |

||

|

к-т II осн. флотации (К3) |

3,94 |

4,11 |

7,38 |

4,44 |

14,85 |

7,88 |

12,33 |

||

|

к-т контр (К4) |

1,8 |

1,20 |

6,03 |

1,51 |

1,98 |

2,94 |

1,91 |

||

|

К1+ К2 + К3 + К4 |

11,18 |

8,66 |

2,83 |

5,92 |

96,78 |

31,6 |

66,2 |

||

|

Отвальные хвосты |

88,82 |

0,04 |

2,84 |

0,54 |

3,22 |

68,4 |

33,8 |

||

|

Руда |

100 |

1,09 |

3,69 |

1,42 |

100 |

100 |

100 |

||

|

β кл.-71 мкм = 70,75 % (15+ 15 мин) |

|||||||||

|

к-т Cu головки (К1) |

2,4 |

18,26 |

18,62 |

14,47 |

40,2 |

12,11 |

24,46 |

||

|

к-т I осн. флотации (К2) |

4,09 |

9,53 |

7,82 |

9,55 |

35,75 |

8,67 |

27,5 |

||

|

к-т II осн. флотации (К3) |

5,02 |

3,44 |

5,79 |

3,49 |

15,85 |

7,88 |

12,33 |

||

|

к-т контр (К4) |

4,01 |

1,08 |

2,71 |

0,68 |

3,98 |

2,94 |

1,91 |

||

|

К1+ К2 + К3 + К4 |

15,52 |

6,17 |

2,04 |

4,27 |

95,78 |

31,6 |

66,2 |

||

|

Отвальные хвосты |

84,48 |

0,05 |

2,99 |

0,57 |

4,22 |

68,4 |

33,8 |

||

|

Руда |

100 |

1,09 |

3,69 |

1,42 |

100 |

100 |

100 |

||

|

β кл.-71 мкм = 75,75 % (15+ 20 мин) |

|||||||||

|

к-т Cu головки (К1) |

2,20 |

19,42 |

20,31 |

15,79 |

39,2 |

12,11 |

24,46 |

||

|

к-т I осн. флотации (К2) |

4,15 |

8,86 |

7,71 |

9,41 |

33,75 |

8,67 |

27,5 |

||

|

к-т II осн. флотации (К3) |

4,92 |

3,95 |

5,91 |

3,56 |

17,85 |

7,88 |

12,33 |

||

|

к-т контр (К4) |

3,96 |

0,99 |

2,74 |

0,68 |

3,58 |

2,94 |

1,91 |

||

|

К1+ К2 + К3 + К4 |

15,23 |

6,20 |

2,07 |

4,35 |

94,38 |

31,6 |

66,2 |

||

|

Отвальные хвосты |

84,77 |

0,07 |

2,98 |

0,57 |

5,62 |

68,4 |

33,8 |

||

|

Руда |

100 |

1,09 |

3,69 |

1,42 |

100 |

100 |

100 |

||

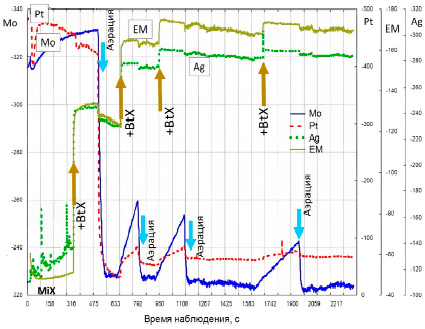

Рис. 4. Потенциалограмма кинетики изменения электрохимических потенциалов Mo, Pt, мембранного (EM), Ag электродов

Из данной таблицы можно сделать вывод о том, что наибольшая эффективность обогащения (86,54 %) достигнута при применении двухстадиальной схемы измельчения при времени измельчения 10 и 15 мин соответственно.

Также при постановке опытов на время измельчения было проведено изучение электрохимических свойств в опытах. На рис. 4 представлены потенциалограммы, из которых видно, что при измельчении пробы наблюдается высокая степень растворения катионов тяжелых металлов. Появление катионов Cu2+ фиксируется потенциалами Ag2S электрода на уровне минус 110 мВ. Образование в пульпе гидроокисных комплексов железа [Fe(OH)]+ подтверждают значения Pt и Mo электродов на уровне -500÷-450 мВ и -320÷-340 мВ соответственно, зафиксированные при перемешивании исходной пульпы. Формирование в пульпе гидроокисных комплексов железа [Fe(OH)]+, возможно, приведет к ухудшению технологических показателей за счет поглощения собирателя.

После второй стадии измельчения также наблюдается интенсивное образование в пульпе катионов тяжелых металлов. Для уменьшения влияния негативных факторов на флотацию возможно проведение измельчения в содовой среде, а также изменение точки возврата концентратного продукта промпродуктовой флотации в первую перечистку. Для постановки замкнутого опыта была предложена схема, представленная на рис. 5. Результаты замкнутого опыта представлены в табл. 3.

В результате поставленного опыта удалось получить суммарный медный концентрат с содержанием и извлечением меди 22,08 и 95,39 % соответственно.

При сравнении двух схем видно, что по разработанной схеме удалось повысить качество готового Cu концентрата на 0,33 %. А извлечение в готовый медный концентрат увеличилось с 92,39 до 95,39 %.

Рис. 5. Предполагаемая схема переработки

Таблица 3

Результаты замкнутого опыта

|

Наименование продуктов |

Выход, % |

Содержание, % |

Извлечение, % |

||||

|

Сu |

Fe |

S |

Сu |

Fe |

S |

||

|

Cu головка |

2,15 |

22,75 |

28,96 |

28,17 |

44,87 |

17,49 |

46,24 |

|

Cu концентрат |

2,17 |

25,38 |

34,25 |

26,99 |

50,52 |

20,88 |

44,71 |

|

Cu головка + Cu концентрат |

4,32 |

22,08 |

8,88 |

21,05 |

95,39 |

38,37 |

90,95 |

|

Отвальные хвосты |

95,68 |

0,05 |

2,29 |

0,12 |

4,61 |

61,63 |

9,05 |

|

Руда |

100 |

1,09 |

3,56 |

1,31 |

100 |

100 |

100 |

Заключение

Для поддержания высоких и стабильных технологических показателей в производственных условиях с помощью проведенной статистической оценки работы фабрики необходимо разрабатывать раскрытые схемы флотации в рудном цикле без циркуляции промпродуктов в основные операции процесса

Также проведен анализ схем одностадиального и двухстадиального измельчения с внедрением операции основной флотации после первой стадии. Анализ данных схем с помощью методов математического моделирования позволил доказать, что применение двухстадиальной схемы измельчений позволяет получить более высокие технологические показатели.

Приоритетным направлением для дальнейших исследований является этап осуществления дозировки реагентов с учетом электрохимических параметров. Предложенный комплекс мер позволит снизить колебания технологических показателей и, как следствие, сделать процесс более управляемым.