Введение

Как известно, рациональное управление отходами – важный аспект устойчивого развития различных предприятий и сохранения окружающей среды. Согласно данным статистики, за период с 2021 по 2024 годы мировой рынок производства мяса птицы вырос на 4,1%, а количество отходов составило68 млрд т, из которых 5 млрд т – это перо-пуховые отходы [1–3].

На данный вид отходов приходится 4–6% от общего веса птицы. К сожалению, по мнению многих производителей, данный вид биологических отходов считается бесполезным продуктом птицеводства и редко используется вторично. В большей части он сжигается или складируется на полигонах, тем самым являясь источником загрязнения окружающей среды. При этом перо-пуховые отходы биоразлагаемы по своей природе и содержат более 85% сырого протеина, 70% аминокислот, витаминов и ценных элементов; кроме того, после несложных технологических операций его можно использовать в качестве корма, удобрения и биопленки [1, 4].

Куриные перья имеют стабильную структуру благодаря большому количеству жесткого белка – кератина, третьего по распространенности материала после хитина и целлюлозы. Вторичная структура кератина состоит из α-спирали и β-листа. В β-кератинах обычно встречаются β-гофрированные листы, тогда как в α-кератинах обычно присутствуют структуры, закрученные α-спиралью. Различия в составе α- и β-кератинов существуют в различных органах. Например, α-кератин присутствует в шерсти, а в перьях имеются как α-, так и β-кератины. Кератин богат дисульфидными связями и остатками цистеина, его стабильность обусловлена относительно высокой механической прочностью благодаря наличию плотной полимерной структуры в сочетании с гидрофобными силами и водородными связями. Биосовместимость, возобновляемость, экологичность и способность к биологическому разложению определяют возможность применения кератина в различных областях, в том числе для борьбы с загрязнениями окружающей среды [5, 6].

Адсорбирующие материалы уже давно используются для устранения загрязнений окружающей среды. В настоящее время большое внимание уделяется разработке устойчивых адсорбирующих материалов для долгосрочного использования в экологически безопасных и экономически эффективных целях восстановления. «Зеленые», или экологически чистые, сорбенты, как правило, изготавливаются из возобновляемых или переработанных ресурсов, оказывают минимальное токсическое воздействие, включают процессы синтеза с незначительными химическими или энергетическими затратами, обладают высокой возможностью повторного использования и не приводят к дополнительным отходам или загрязнению [7, 8].

В научной литературе показано, что куриные перья могут использоваться в качестве биополимеров для очистки сточных вод благодаря своим уникальным физическим и химическим свойствам. Присутствие белка кератина в куриных перьях играет важную роль в адсорбции благодаря боковым цепям, присоединенным к полипептидной структуре. Связанные с кератином белки содержат боковые цепи цистеина, которые, как предполагается, образуют дисульфидные связи, сшивающие промежуточные нити кератина. В полипептидах несколько аминокислот с идентифицируемыми боковыми цепями обладают специфической химической структурой, зарядом, реакционной способностью и способностью к связыванию. Такие боковые цепи не участвуют в образовании полипептида, однако играют значительную роль в адсорбции. После прохождения различных химических обработок их полезность для удаления загрязняющих веществ варьируется. Повышение поверхностного сродства кератина к загрязнителям сточных вод объясняется разрушением дисульфидных поперечных связей в нативном кератине, которые раскрываются и обнажают свободные функциональные группы с избыточным потенциалом для адсорбции микроэлементов [9].

Кроме того, химическая и термическая обработка пера птицы оказывает положительное влияние на термостабильность и пористость материалов, что делает их перспективными биосорбентами для тяжелых металлов, например для As (III). Наличие свободных электронов на не полностью заполненных d орбиталях большинства тяжелых металлов приводит к тому, что в ходе биохимической реакции они образуют соединения, которые являются высокотоксичными загрязнителями для живых организмов. Благодаря способности адсорбировать ионы металлов из воды такие функциональные группы, как карбоксильные, гидроксильные, сульфгидрильные и амидо-, делают куриные перья перспективными сорбентами. На данный момент времени в научной литературе приводятся данные по изучению вопроса использования куриных перьев в качестве сорбентов для удаления ионов тяжелых металлов и иных загрязнителей, включая Pb2+,Cr6+, Cu2+,Zn2+, Ca2+, Mg2+, Fe2+, Mn2+, Hg2+, Ni2+и U2+. При сравнении сорбционной способности куриных перьев и других биосорбентов на основе кератина, например волос, было установлено, что первые являются более эффективными сорбентами с более высокой поглощающей способностью и более коротким временем равновесия – 8 часов [1, 9].

Как было отмечено выше, предварительная обработка может способствовать высвобождению активных центров, таких как гидроксильные и аминогруппы, в сырых куриных перьях. Химическая обработка с использованием этилендиамина привносит больше функциональных возможностей первичных аминов в их структуры и обеспечивает дополнительные центры адсорбции ионов металлов. Кроме того, слабо скоординированный Na+ после обработки NaOH может быть легко заменен ионами других загрязняющих металлов. Таким образом, химически обработанные куриные перья демонстрируют гораздо более высокую адсорбционную способность по нескольким ионам металлов (Cu2+, Co2+, Fe2+ и Ni2+), чем необработанные [9].

Основываясь на вышеизложенном, можно заключить, что как с экологической, так и с экономической точки зрения важно искать пути превращения перо-пуховых отходов в новые материалы, которые могли бы быть использованы для снижения загрязнений окружающей среды. Важно, чтобы данные материалы обладали высокой сорбционной способностью, высокой стабильностью и возможностью повторного использования. Основное внимание в научной литературе уделяется изучению использования биосорбционных материалов на основе кератина для адсорбции загрязняющих веществ из почвы и водных объектов. Вместе с тем, загрязнение атмосферного воздуха, в том числе угольной пылью, представляет собой серьезную проблему, особенно для территорий угледобычи, к которым, в частности, относится Республика Хакасия. Из вышесказанного следует, что борьба с образованием угольной пыли в атмосфере является важной и неотъемлемой частью технологий угледобычи.

В целях предотвращения пылеобразования при разрушении, переработке и транспортировке пылящего материала и подавления образовавшейся пыли на добывающих и перерабатывающих горных предприятиях проводятся работы по увлажнению массивов горных пород и улавливанию летающей пыли. Эта группа методов, направленных на снижение содержания в атмосфере пыли и основанных на смачивании частиц водой, называется «гидрообеспыливание». При гидрообеспыливании используется свойство воды смачивать пылевые частицы и связывать их между собой, с кусками породы и с прочими предметами, на которые осаждается пыль. Существенное ограничение данной технологии заключается в гидрофобности поверхности угля, которая препятствует смачиванию водой частиц угольной пыли. Для увеличения способности смачиваться необходимо изменить природу поверхности частиц – сделать ее гидрофильной.

Решение этой проблемы возможно путем изменения физико-химических свойств жидкости, применяемой для обработки. Для этого необходимо вносить в воду специальные реагенты, которые увеличивают смачиваемость (адгезию). Соединения с такими свойствами в химии известны – поверхностно-активные вещества (ПАВ) различного состава. Проблема их практического внедрения заключается в подборе для конкретной ситуации (подавление угольной пыли), в том числе с учетом эколого-экономического аспекта.

В связи с этим перспективным является изучение возможности применения веществ природного происхождения, таких как продукты переработки перо-пухового сырья. Продукт щелочного гидролиза перо-пуховых отходов представляет собой водный раствор белка кератина, который может выступать в роли поверхностно-активного вещества, улучшающего смачивание гидрофобных поверхностей, в том числе поверхности частиц угольной пыли. Этот продукт получают путем щелочного гидролиза пера в присутствии сульфида натрия, который способствует полному растворению кератинового сырья благодаря восстановлению дисульфидных связей в белковой структуре.

Цель исследования состояла в том, чтобы получить из широко распространенного, но мало перерабатываемого перо-пухового сырья продукт, который выполняет функцию поверхностно-активного вещества в составе смачивателя для подавления угольной пыли.

Материал и методы исследования

В качестве материала для исследования были использованы образцы куриного пера, которое подвергалось щелочному гидролизу в восстановительной среде.

Гидролиз перо-пухового сырья проводили при температуре 20–25оС при различной концентрации гидроксида натрия и сульфида натрия. Для этого создавали рабочие составы перо: гидроксид натрия: сульфид натрия: вода с разным количественным соотношением компонентов, состав которых представлен в таблице.

Концентрацию белка определяли методом Лоури по интенсивности окраски биуретового комплекса.

Поверхностное натяжение определяли по методу отрыва кольца с помощью тензиометра модели DST 30.

Исследуемые модельные системы

|

Рабочий состав |

Содержание пера, масс.% |

Содержание NaOH, масс.% |

Содержание Na2S, масс.% |

Содержание H2O, масс.% |

|

1 |

2,5 |

0,05 |

4,7 |

92,8 |

|

2 |

2,5 |

0,1 |

4,8 |

92,6 |

|

3 |

2,5 |

0,2 |

4,9 |

92,4 |

|

4 |

2,5 |

0,3 |

5,0 |

92,2 |

|

5 |

2,5 |

0,4 |

5,1 |

92,0 |

Измерение смачивания поверхности угольных частиц водными растворами модельных систем проводили по методу капиллярного впитывания, для чего навеску угольной пыли массой 1 г помещали в воронку Шотта (ПОР 100) с пористостью 0,04–0,1 мм. Оценивали скорость смачивания угольной пыли по времени достижения условной точки (0,6 мл раствора на 1 г угольной пыли).

Повторность всех измерений трехкратная. Достоверность различий вариантов оценивали по t-критерию Стьюдента при р≤0,05. Статистическую обработку результатов выполняли с помощью программы Microsoft Excel.

Результаты исследования и их обсуждение

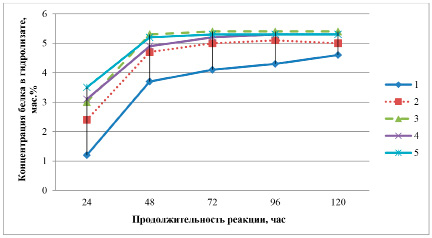

На рисунке 1 отражены результаты определения концентрации белка в исследуемых рабочих составах (1–5) в процессе щелочного гидролиза куриного пера при комнатной температуре (20–250С). Можно видеть, что максимальная концентрация белка (5,4 масс.%) достигается в течение 72 часов в составе 3, состоящем из пера, гидроксида натрия, сульфида натрия и воды при соотношении реагентов 2,5:0,2:4,9:92,4. При этом имеет место полное растворение биомассы пера.

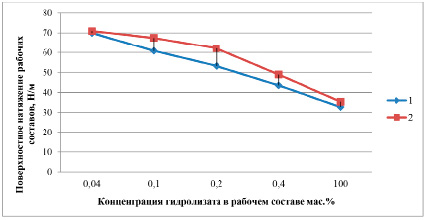

Результаты измерений поверхностного натяжения рабочих составов представлены на рисунке 2 (кривая 1). Уменьшение поверхностного натяжения раствора гидролизата при увеличении концентрации раствора однозначно свидетельствует о том, что полученный гидролизат обладает свойствами поверхностно-активного вещества. В связи с этим можно предположить, что он способен адсорбироваться на различных поверхностях, в частности на поверхности частиц угольной пыли.

Рис. 1. Зависимость концентрации белка от количественного соотношения компонентов в рабочем составе в процессе щелочного гидролиза куриного пера

Рис. 2. Зависимость поверхностного натяжения рабочих составов от концентрации гидролизата: 1 – до контакта с каменноугольной пылью; 2 – после контакта с каменноугольной пылью

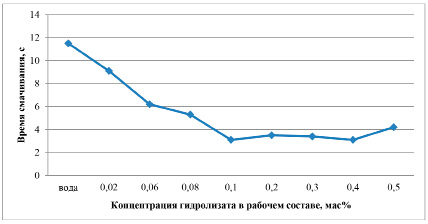

Рис. 3. Зависимость скорости смачивания угольной пыли рабочим составом с разной концентрацией гидролизата

На рисунке 2 (кривая 2) представлены результаты измерения поверхностного натяжения растворов гидролизата после контакта с каменноугольной пылью. Увеличение поверхностного натяжения можно объяснить только тем, что белок адсорбируется на поверхности угольных частиц. При этом максимальная разница в поверхностном натяжении наблюдается при концентрации гидролизата 0,20 масс.%, что свидетельствует о лучшей адсорбции белка на угле при данной концентрации.

Адсорбция поверхностно-активного вещества на поверхности угольных частиц делает их поверхность гидрофильной и увеличивает смачиваемость водой. Рисунок 3 отражает результаты определения скорости смачивания угольной пыли растворами гидролизата различной концентрации.

Из рисунка 3 следует, что скорость смачивания угольной пыли раствором гидролизата повышается при увеличении концентрации гидролизата и достигает максимальных значений в диапазоне от 0,10 до 0,40 масс.%. Дальнейшее увеличение содержания гидролизата в растворе не приводит к увеличению скорости смачивания. Следует отметить, что максимальная скорость смачивания угольной пыли раствором гидролизата в среднем в 3 раза выше, чем водой.

В лабораторных условиях проведен эксперимент по получению гидролизата куриного пера, обладающего поверхностно-активными свойствами, способного адсорбироваться на поверхности каменноугольных частиц и увеличивать смачиваемость поверхности угля, что способствует повышению эффективности борьбы с угольной пылью. Таким образом, использование данного метода утилизации перо-пуховых отходов позволит снизить загрязнение окружающей среды в двух направлениях: во-первых, посредством снижения количества отходов, размещенных на полигонах, во-вторых, за счет снижения запыленности атмосферного воздуха.