Анализ современных достижений в области теории формообразования поверхностей резанием [2, 3 и др.] позволил пересмотреть теоретические аспекты использования вспомогательных поверхностей при проектировании инструментов, образующих с деталью цилиндрическую винтовую пару с перекрещивающимися осями.

В основу проектирования таких инструментов, например, червячных фрез, положен принцип Оливье, который предусматривает использование вспомогательных поверхностей, образующих инструментальную рейку. В процессе формирования поверхностей детали режущим инструментом, такая рейка имитирует одновременное зацепление одной стороны её поверхностей с поверхностями зубьев детали, а другой - с поверхностями зубьев производящего колеса. Зубья производящего колеса (или частного его случая червяка) образуются производящими поверхностями инструмента, воспроизводимыми его режущими кромками при осуществлении им главного движения резания.

Аксоидными поверхностями цилиндрической винтовой пары с перекрещивающимися осями являются однополостные гиперболоиды вращения. Начальными поверхностями такой пары будут круговые соосные цилиндрические поверхности, радиусы которых равны радиусам горловин соответствующих гиперболоидов вращения (аксоидов). Начальной поверхностью рейки является плоскость, которая одновременно касается обоих начальных цилиндров.

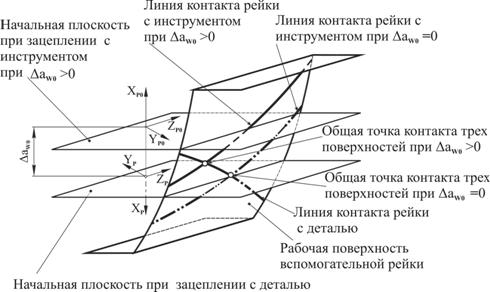

Все три начальные поверхности касаются в точке, лежащей на линии кратчайшего межосевого расстояния, которую принято называть полюсом зацепления. В этой же точке пересекаются линии зацепления разноименных сторон зубьев рассматриваемой винтовой пары.

Кинематика сопряжения поверхностей детали и инструментальной рейки определяется качением начальной плоскости по начальному цилиндру детали в ее торцовой плоскости. Кинематика сопряжения поверхностей внутренней стороны рейки с поверхностями производящего колеса (червяка) определяется одновременным качением начальной плоскости рейки по начальному цилиндру инструмента в его торцовой плоскости.

В каждой паре, деталь - рейка и рейка - производящее колесо, их начальные и аксоидная поверхности будут совпадать. Начальная (аксоидная) плоскость и начальный (аксоидный) цилиндр касаются по прямой, параллельной оси цилиндра, которая является полюсной линией. Контакт сопряженных поверхностей будет линейным, геометрическое место таких контактных линий в неподвижной системе координат образует поверхность зацепления, проходящую через полюсную линию. Пересечение поверхностей зацепления детали с рейкой и рейки с производящим колесом определяет общую линию зацепления деталь - рейка - производящее колесо. На поверхности зуба рейки в каждый момент времени образуются две контактные линии: при зацеплении с деталью и при зацеплении с производящим колесом. Точка их пересечения определяет общую точку контакта трех поверхностей, т.е. является точкой линии зацепления.

Именно такая симметричная винтовая пара лежит в основе расчета червячных фрез, обкаточных резцов для зуботочения, шеверов и ряда других инструментов.

Профилирование поверхностей режущей части инструментов, образующих цилиндрическую винтовую пару с перекрещивающимися осями, сводится к следующему:

- по заданному профилю детали и выбранному радиусу ее начального цилиндра рассчитывается профиль инструментальной рейки;

- по профилю инструментальной рейки и выбранному радиусу начального цилиндра инструмента рассчитывается профиль производящего колеса (червяка);

- производящее колесо (червяк) пересекается стружечными канавками с выбранными передними поверхностями. Линии пересечения поверхностей определяют теоретически точные режущие кромки проектируемого инструмента;

- через теоретически точные режущие кромки проводятся выбранные задние поверхности таким образом, чтобы образовались требуемые задние углы с производящими поверхностями.

Однако, при переточках инструмента диаметральные размеры его зубьев изменяются, что приводит к необходимости соответствующего изменения межосевого расстояния. Как следствие, изменяется геометрия зацепления.

В результате проведенных аналитических исследований [1], были получены зависимости для расчета радиусов начальных цилиндров (аксоидов), по которым осуществляется качение начальных плоскостей вспомогательной рейки.

Радиусы начальных цилиндров (аксоидов):

детали  , (1)

, (1)

инструмента  , (2)

, (2)

где ![]() - угол скрещивания осей детали и инструмента,

- угол скрещивания осей детали и инструмента,

р, р0 - винтовой параметр детали и инструмента соответственно,

z, z0 - число зубьев (заходов) детали и инструмента соответственно.

Было доказано:

1. При изменении межосевого расстояния, но неизменном угле скрещивания:

а) радиусы начальных цилиндров (аксоидов) изменяться не будут;

б) начальные цилиндры (аксоиды) не касаются друг друга;

в) инструментальная рейка будет иметь не одну, а две начальных плоскости, каждая из которых касается соответствующего начального цилиндра (рис.1);

г) линии зацепления детали и инструмента будут смещены относительно межосевой линии в различные стороны для разноименных сторон зубьев, причем тем больше, чем меньше угол скрещивания, и пересекать ее не будут, т.е. будет иметь место асимметричная винтовая пара;

д) если изменение межосевого расстояния вызвано изменением запаса на переточку инструмента, то положение инструментальной рейки относительно детали и профиль рейки останутся без изменения. Относительно инструмента рейка сместится и поэтому профиль производящей поверхности инструмента должен быть изменен, чтобы не нарушилась правильность зацепления;

е) если изменение межосевого расстояния осуществляется при одной и той же производящей поверхности (при изменении положения инструмента относительно детали), то профиль инструментальной рейки и ее положение относительно инструмента меняться не будут, но относительно детали рейка будет смещена. В результате размеры нарезаемых зубьев и их профиль будут изменяться.

Рисунок 1. Схема расположения начальных плоскостей и контактных линий на инструментальной рейке при изменении межосевого расстояния Δаw0

2. При изменении угла скрещивания осей инструмента и детали, но неизменном межосевом расстоянии, радиусы начальных цилиндров, как детали, так и инструмента изменятся. В этом случае винтовая пара будет асимметричной. Если изменение угла скрещивания вызвано погрешностями установки инструмента, то изменятся профили инструментальной рейки и детали.

3. В частном случае, при угле скрещивания равном нулю (параллельных осях), изменение межосевого расстояния приводит к изменению радиусов начальных цилиндров детали и инструмента. Причем начальные цилиндры будут всегда касаться друг друга по линии, лежащей в межосевой плоскости, т.е. по полюсной линии. Сопряжение поверхностей детали и инструмента будет производиться с линейным контактом. Вместо линии зацепления будет существовать поверхность зацепления, которая проходит через полюсную линию.

С целью выявления величины и характера изменений теоретически требуемого профиля производящей поверхности при разной степени сточенности инструмента проведен их анализ на примере червячной фрезы для обработки шлицевого вала с прямобочным профилем. Численные эксперименты проводились по специальной исследовательской программе. Рассчитанные профили совмещались и определялись отклонения базового профиля относительно теоретически требуемого.

Результаты анализа свидетельствуют, что максимальное отклонение теоретически требуемых профилей при различной степени сточенности инструмента может достигать весьма существенных величин.

Так, при обработке шлицевого вала: D=170мм, d=100мм, d1=80мм, b=30мм, cхφ=5х45°, червячной фрезой dao=170мм, Zф=12, К=9,5мм, Zо=1 максимальное отклонение профиля составляло 0,18мм.

Поэтому, при проектировании инструмента следует учитывать изменение его профиля при переточках, которое является одним из источников органической погрешности инструмента.

Для реализации результатов исследований разработаны зависимости для расчета профилей производящих поверхностей, контактных линий и линий зацепления по заданным поверхностям детали (прямая задача) и соответствующие зависимости при заданной производящей поверхности (обратная задача). Зависимости справедливы для инструментов различной степени сточенности и угле скрещивания осей, не равном нулю. При этом используется инструментальная рейка.

Для пары инструмент-деталь с углом скрещивания осей равным нулю (параллельными осями) также разработаны соответствующие зависимости, но без использования инструментальной рейки.

В заключение следует отметить, что для ассиметричной цилиндрической винтовой пары, ввиду отсутствия касания начальных цилиндров и пересечения линий зацепления, которые не пересекают и линию кратчайшего межосевого расстояния, можно говорить об отсутствии полюса зацепления.

Понятие о начальных цилиндрах такой пары фактически заменяется понятием о начальных цилиндрах при зацеплении с инструментальной рейкой. Практически это оправдано тем, что радиусы таких начальных цилиндров являются основными параметрами, которые определяют условия формообразования поверхности, возможность или невозможность получения различных участков их профиля, наличие подрезов и переходных кривых, а также влияют на работоспособность и технологичность инструмента.

СПИСОК ЛИТЕРАТУРЫ

- Борискин О.И., Стаханов Н.Г., Якушенков А.В. Особенности зацепления инструмента и детали, образующих винтовую пару // СТИН , №1 . - М., 2002. - С. 24-28.

- Лашнев С.И., Юликов М.И. Расчет и конструирование металлорежущих инструментов с применением ЭВМ. - М.: Машиностроение, 1975. - 392с.

- Лашнев С.И., Борисов А.Н., Емельянов С.Г. Геометрическая теория формирования поверхностей режущими инструментами: Монография/Курск. гос. техн. ун-т. Курск, 1997. 391с.