Актуальность данной работы определяет тот факт, что 1,1,2-трихлорэтан (ТХЭ), получаемый на ОАО «Каустик» г. Волгограда жидкофазным хлорированием хлористого винила в присутствии катализатора хлорида железа [2] является невысокого качества. Он содержит большое количество хлорорганических примесей, среди которых преобладающей является продукт заместительного хлорирования-1,1,2,2-тетрахлорэтан. Присутствие последнего снижает качество винилиденхлорида, который получают омылением ТХЭ раствором гидроксида кальция. Кроме того, ТХЭ содержит растворенный хлор и хлористый водород, что является также нежелательным и требует щелочной промывки раствором гидроксида натрия, что влечет за собой образование большого количества сточных вод. С целью повышения качества 1,1,2-трихлорэтана, в рамках магистерской диссертации, предложен способ совершенствования процесса получения ТХЭ отличающийся от промышленного аналога тем, что процесс ведут в избытке хлористого винила (ВХ) (а не хлора) и параметрах процесса, указанных в работе [1].

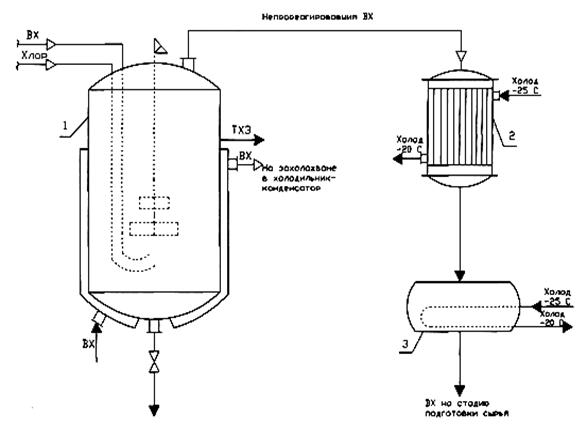

Реализация нового способа получения целевого продукта повлекла за собой изменения в структуре технологической схемы. Так как ВХ не весь расходуется в ходе реакции синтеза ТХЭ, и кроме того, является веществом первого класса опасности и более дорогим реагентом, в сравнении с хлором, то предлагается внести изменения в реакторный узел с целью улавливания непрореагировавшего ВХ (см. рисунок). Для этого, предлагается установить холодильник-конденсатор, чтобы захолаживать непрореагировавший ВХ, выходящий из реактора, а также емкость (со змеевиками), в которую будет стекать сжиженный ВХ. Реакторный узел будет функционировать следующим образом. Испаренный хлор и газообразный ВХ в заданном соотношении [1] будут подаваться в реактор 1 типа котел, с механическим диспергированием газа в жидкости и с барботерами для подачи газов-ВХ и хлора в среду ТХЭ. Целевой продукт отводится из реактора через боковой штуцер (перелив). Пары непрореагировавшего ВХ будут отводиться через воздушку реактора и направляться в холодильник-конденсатор 2, где будет происходить его конденсация и охлаждение до -20 0С. После чего сжиженный ВХ предлагается направлять в емкость 3, где жидкий ВХ будет накапливаться. При этом температура в емкости должна поддерживаться в интервале -15÷20 0С, с целью предотвращения улетучивания ВХ, так как он кипит при-13,8 0С. Далее непрореагировавший ВХ из емкости 3 будет объединяться с основным потоком ВХ на стадии подготовки сырья, т.е. будет возвращаться обратно в процесс.

Таким образом, частичная реконструкция реакторного узла промышленного аналога при реализации способа с использованием избытка ВХ позволит улавливать дорогостоящий реагент - ВХ; дает возможность организовать его рецикл, тем самым приближаясь к малоотходным технологиям; происходит экологизация процесса получения ТХЭ, так как ВХ не нужно утилизировать, отсутствуют его выбросы в атмосферу. Кроме того, повышается качество 1,1,2-трихлорэтана, поскольку существенно снижается количество 1,1,2,2-тетрахлорэтана в нем.

Реакторный узел процесса получения 1,1,2-трихлорэтана

1 - реактор хлорирования ВХ;

2 - холодильник;

3 - емкость.

СПИСОК ЛИТЕРАТУРЫ

- А.С. 910573 СССР, МПК С 07 19/02, С 07 17/02. Способ получения 1,1,2-три-хлорэтана / О.А. Зайдман [и др.].-1982

- Постоянный технологический регламент ОАО «Каустик». - Волгоград, 1975. - 1000 с.