На устойчивость работы доменного производства влияют: качество сырья, технологические режимы работы доменных печей, проведение своевременных профилактических ремонтов технических систем и оборудования, надежность машин, степень автоматизации производственного процесса и другие факторы.

В работах [1–9] приводится некоторая информация о комплексной безопасности сложных технических систем.

Несмотря на предпринимаемые меры, современное доменное производство теряет устойчивость работы из-за возникновения инцидентов и аварий с разной долей вероятности, по различным причинам и с определенными последствиями (ущербами).

При этом специфика возникновения негативных ситуаций на производственных объектах доменного производства заключается в объективной и полной неустранимости опасностей, а также в неопределенности и недостаточности информации о возможной их реализации.

При рациональном управлении промышленной безопасностью доменного производства существенным является рассмотрение рисков, вероятность которых высока и они повторяются (с потерей времени, исчисляемой десятками и сотнями часов), и рисков, вероятность которых низка (они единичны), но они по ущербу не уступают повторяющимся инцидентам и аварийным ситуациям.

Анализ возможных проявлений негативных ситуаций осуществляется на основании использования статистических данных по произошедшим в доменных цехах инцидентам и аварийным ситуациям.

Выбор приоритетных технологических, организационных, технических и экономических решений необходимо осуществлять на основе количественной оценки риска в доменном производстве и его прогнозирования.

В данной работе для оценки меры опасности доменного производства и расчета величины риска предлагается применить выражение:

(1)

(1)

где Рi – вероятность возникновения инцидента (аварийной ситуации) на i-м оборудовании; Yi – ущерб от возникновения инцидента (аварийной ситуации) на i-м оборудовании; n – количество оборудования производственного процесса.

Для определения вероятности возникновения аварийных ситуаций, зная время ликвидации аварийных ситуаций, количество технических устройств доменного производства, количество аварийных ситуаций за рассматриваемый период работы, фактическое время работы оборудования и ущерб от простоев оборудования, предлагается в формуле (1) использовать теорию массового обслуживания.

Для этого процесс возникновения и ликвидации аварийных ситуаций можно представить как систему массового обслуживания, требованиями в которой будут являться заявки на ликвидацию инцидентов, а временем обслуживания – время их ликвидации.

С целью применения этой теории необходимо провести проверку соответствия эмпирических и теоретических распределений инцидентов и времени их ликвидации в доменном цехе (возникновение инцидентов должно подчиняться закону Пуассона, а время их ликвидации – показательному закону).

О методе исследования

В качестве объекта исследования выбран технологический процесс выплавки чугуна в доменном цехе открытого акционерного общества «Западно-Сибирский металлургический комбинат» (ОАО «ЗСМК»), в котором рассматриваются процессы, попадающие в перечень опасным производственным объектам.

В качестве статистики об инцидентах в доменном производстве выбран период работы доменного цеха с 1981 по 2009 годы. Для оценки вероятности возникновения инцидентов технологический процесс выплавки чугуна разбит на шесть самостоятельных блоков (подсистем) структурной схемы доменного производства.

Вероятность возникновения инцидентов в каждой подсистеме предлагается оценивать с помощью теории массового обслуживания. Для применения данной теории проводилось сопоставление эмпирического распределения числа инцидентов в доменном цехе с теоретическим распределением Пуассона (оценивались следующие параметры: выборочные средние, дисперсия, асимметрия, эксцесс, мода и медиана, однородность совокупности и вариация признака), а также проводилась проверка распределения времени ликвидации инцидентов на соответствие показательному закону распределения.

В качестве количественной оценки параметра х принималось число инцидентов, произошедших на агрегатах и оборудовании доменного цеха или время их ликвидации (t). Данные величины имеют отдельные значения с определенными вероятностями и представляют собой дискретное распределение. Дискретное распределение считается теоретически заданным, если известны все возможные значения x1, x2, …, xn и вероятности p(xi) для каждого события X = xi. Так как эти события образуют полную группу, то будем иметь:

(2)

(2)

Статистические данные представлялись в виде вариационного ряда распределения равноотстоящих вариант и соответствующих им частот (табл. 1).

Таблица 1

Вариационный ряд распределения равноотстоящих вариант и соответствующих им частот

|

Число инцидентов в год, х (время простоя – t) |

х1 |

х2 |

х3 |

х4 |

… |

хi |

|

Количество случаев, в которых наблюдалось х инцидентов, ni (t часов простоя – ni) |

n1 |

n2 |

n3 |

n4 |

… |

ni |

Для определения эмпирического распределения подсчитывались значения относительных частот, то есть вероятностей количественного признака хi (табл. 2).

Таблица 2

Совокупность выборочного признака х

|

Число инцидентов в год х, t) |

Количество случаев, в которых наблюдалось х инцидентов (абсолютная частота), ni; (t часов простоя – ni) |

Относительная частота, pi = ni/n |

Накопленнаячастота, Ni = ni-1 + Ni-1 |

|

х1 х2 … хk |

n1 n2 … nk |

p1 p2 … pk |

N1 N2 … Nk |

Для определения характера распределения определяли его параметры (выборочные средние, дисперсию, асимметрию, эксцесс, моду и медиану).

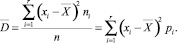

Выборочное среднее или математическое ожидание (ожидаемое значение):

(3)

(3)

Для того, чтобы оценить рассеивание возможных значений случайной величины вокруг ее среднего значения, определяли дисперсию. Выборочная дисперсия – среднее арифметическое квадратов отклонения наблюдаемых значений признака от среднего значения:

(4)

(4)

Выборочное среднеквадратическое отклонение имеет вид:

(5)

(5)

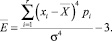

Выборочная асимметрия и выборочный эксцесс соответственно описываются следующими формулами:

(6)

(6)

(7)

(7)

Выборочная асимметрия и выборочный эксцесс служат для количественной оценки отличия от симметричного распределения (у симметричного распределения асимметрия равна нулю). Асимметрия распределения с длинным правым «хвостом» положительна. Если распределение имеет длинный левый «хвост», то его асимметрия отрицательна. Если эксцесс, показывающий «остроту пика» распределения, существенно отличен от нуля, то распределение имеет или более закругленный «пик», чем нормальное, или, напротив, имеет более «острый пик». Если эксцесс положителен, то «пик» заострен, если отрицателен, то «пик» закруглен.

Мода – это значение, наиболее часто встречающееся в выборке. Медиана – это значение, которое разбивает выборку на две равные части. Половина наблюдений находится выше медианы, и половина наблюдений – ниже медианы. Чтобы определить медиану, необходимо найти один из центральных вариантов рассматриваемой совокупности. Центральный вариант будет находиться в центре совокупности, состоящей из n наблюдений, то есть n/2. Затем по накопленным частотам определяется интервал нахождения величины n/2 члена ряда. Нижнее значение интервала и будет равно медиане выборки.

В табл. 3 приводится расчетное представление параметров распределения.

Рассчитывался коэффициент вариации:

%. (8)

%. (8)

Таблица 3

Расчетное представление параметров распределения

|

xi |

xipi |

xi – X |

(xi – X)2pi |

(xi – X)3pi |

(xi – X)4pi |

|

∑ |

X |

D |

Закон Пуассона выражается формулой:

(х = 0,1,…) (9)

(х = 0,1,…) (9)

где λ – некоторая положительная величина (интенсивность появления события), называемая параметром закона Пуассона.

Проверка гипотезы о том, что случайная величина х (количество инцидентов, произошедших на агрегатах и оборудовании доменного цеха) распределена по закону Пуассона, проводилась по следующим схемам.

В качестве параметра λ распределения Пуассона принимали выборочную среднюю Х:

(10)

(10)

В таблице 4 представлены сводные данные по всем 162 инцидентам, произошедшим в доменном цехе в период с 1981 по 2009 годы.

Находили теоретические частоты по формуле:

(11)

(11)

Таблица 4

Сводная таблица инцидентов, произошедших в доменном цехе ОАО «ЗСМК» с 1981 по 2009 годы

|

Годы |

Прием, обработка и транспорт сырья и топлива 1-2 |

Загрузка сырья и топлива в доменную печь 3 |

Выплавка чугуна в доменной печи 4 |

Выпуск продуктов плавки (чугуна, шлака) 5 |

Разливка чугуна (предельного, чушкового) 6 |

Подача холодного, горячего дутья и газа 9* |

Прочее 10* |

|

1981 |

0 |

1 |

3 |

0 |

0 |

|

|

|

1982 |

1 |

1 |

3 |

1 |

0 |

|

|

|

1983 |

3 |

0 |

2 |

1 |

3 |

|

|

|

1984 |

1 |

1 |

3 |

1 |

1 |

|

|

|

1985 |

1 |

0 |

2 |

1 |

0 |

|

|

|

1986 |

2 |

1 |

1 |

0 |

3 |

1 |

|

|

1987 |

0 |

0 |

3 |

1 |

0 |

1 |

|

|

1988 |

0 |

1 |

1 |

1 |

1 |

|

|

|

1989 |

0 |

1 |

1 |

0 |

1 |

|

|

|

1990 |

2 |

0 |

1 |

2 |

1 |

|

|

|

1991 |

5 |

1 |

5 |

5 |

2 |

1 |

|

|

1992 |

1 |

2 |

3 |

1 |

2 |

|

|

|

1993 |

2 |

3 |

6 |

2 |

3 |

|

1 |

|

1994 |

1 |

1 |

1 |

0 |

0 |

|

|

|

1995 |

0 |

1 |

3 |

2 |

0 |

|

|

|

1996 |

1 |

2 |

4 |

1 |

0 |

1 |

|

|

1997 |

0 |

0 |

2 |

1 |

0 |

|

|

|

1998 |

1 |

1 |

0 |

0 |

0 |

|

1 |

|

1999 |

0 |

0 |

0 |

0 |

1 |

|

|

|

2000 |

2 |

1 |

0 |

0 |

0 |

|

|

|

2001 |

1 |

2 |

1 |

0 |

0 |

1 |

|

|

2002 |

1 |

1 |

2 |

3 |

1 |

|

|

|

2003 |

0 |

0 |

2 |

0 |

1 |

|

|

|

2004 |

0 |

0 |

3 |

0 |

1 |

2 |

|

|

2005 |

0 |

0 |

2 |

0 |

0 |

|

|

|

2006 |

0 |

1 |

0 |

0 |

0 |

|

|

|

2007 |

1 |

2 |

2 |

0 |

0 |

|

|

|

2008 |

0 |

0 |

0 |

0 |

1 |

|

|

|

2009 |

1 |

0 |

0 |

0 |

0 |

|

1 |

|

∑ |

27 |

24 |

56 |

23 |

22 |

7 |

3 |

Примечание. *) – в связи с редкими случаями возникновения инцидентов на воздухонагревателях, трактах подачи холодного и горячего дутья, а также глубоких технологических расстройств хода доменных печей, эти инциденты выделены в 9-й и 10-й блоки.

Сравнивали эмпирические и теоретические частоты с помощью критерия Пирсона. Для этого в таблице критических точек распределения χ2 при уровне значимости α = 0,2, р = 1 – α и числу степеней свободы k = s – 2, находили критическую точку  критической области и рассчитывали

критической области и рассчитывали  по формуле:

по формуле:

(12)

(12)

Гипотеза о распределении по закону Пуассона (эмпирические и теоретические частоты различаются незначительно) принималась, если  или отвергалась, если

или отвергалась, если  .

.

Показательное распределение, которому в результате проверки должно соответствовать эмпирическое и теоретическое распределение времени ликвидации инцидентов в доменном цехе, описывается формулой:

(13)

(13)

где  – величина обратная математическому ожиданию времени ликвидации инцидента на i-том оборудовании.

– величина обратная математическому ожиданию времени ликвидации инцидента на i-том оборудовании.

Были проанализированы инциденты, произошедшие в доменном цехе ОАО «ЗСМК» металлургического предприятия с 1981 по 2009 годы, простой оборудования, затраты на его восстановление и материальный ущерб.

Инциденты и аварийные ситуации в доменном цехе предлагается систематизировать и классифицировать по указанным в схеме осуществления доменного процесса ОАО «ЗСМК» шести блокам.

Анализ возникновения инцидентов и аварийных ситуаций позволил классифицировать их по обстоятельствам и объектам их происхождения (табл. 5).

Таблица 5

Классификация инцидентов, произошедших в доменном цехе ОАО «ЗСМК» в 1981–2009 гг.

|

№ п/п |

Обстоятельства инцидента |

Кол-во инцидентов |

Процент от общего кол-ва |

|

1–2 |

Неисправности механизмов и электрооборудования системы шихтоподачи |

27 |

17 |

|

3 |

Повреждение или отказ узлов загрузочного аппарата |

24 |

15 |

|

4 |

Прогары и неисправности элементов воздушных фурм. Разрывы, трещины, прогары кожуха доменной печи |

56 |

35 |

|

5 |

Прогары элементов чугунных леток. Повреждения электропушек и бурмашин |

23 |

14 |

|

6 |

Неполадки механизмов при разливке чугуна и шлака |

22 |

13 |

|

9 |

Неисправности воздухонагревателей, трактов холодного и горячего дутья |

7 |

4 |

|

10 |

Прочие |

3 |

2 |

|

ИТОГО: |

162 |

100 |

|

Идентификация аварийных ситуаций показывает, что на каждом из перечисленных шести этапов технологического процесса могут произойти различные по степени тяжести отказы и поломки технологического оборудования и агрегатов, оказывающие определенное влияние на состояние безопасности доменного производства в целом.

Заключение

Основными причинами возникновения инцидентов в доменном цехе являются: неудовлетворительный контроль технологического процесса, нарушение режима работы оборудования, агрегатов, технологических инструкций, нарушение сроков ремонта и регламента ревизии технических устройств, некачественный ремонт и наладка оборудования. Важнейшим резервом повышения уровня промышленной безопасности при производстве чугуна является активное развитие современных контрольно измерительных систем, использующих методы инфракрасного излучения, технологию «Сканлайнер», радиолокационный контроль в составе человеко – машинных систем управления доменным производством.

Библиографическая ссылка

Блинников В.В. ОЦЕНКА МЕРЫ ОПАСНОСТИ ДОМЕННОГО ПРОИЗВОДСТВА // Успехи современного естествознания. 2013. № 3. С. 87-91;URL: https://natural-sciences.ru/ru/article/view?id=31445 (дата обращения: 07.03.2026).