Тепловые процессы при обработке деталей поверхностным пластическим деформированием (ППД) роликами могут существенно повлиять на качество поверхностного слоя. Однако это будет происходить тогда, когда тепловое воздействие на контакт между роликом и деталью превысит определенный предел, при котором начнут возникать фазовые и структурные изменения в поверхностном слое. Существуют различные сведения о значениях температур возникающих в контактной зоне. Температура зависит от многих факторов: усилия деформирования, формы и размеров контактной зоны, скорости деформирования, проскальзывания, формы и размеров деформирующих роликов, характера и количества подводимой смазывающе-охлаждающей технологической среды. Учет всех составляющих на температуру в контактной зоне представляет собой сложную математическую задачу. Поэтому, прежде чем создавать уточненную математическую модель расчета тепловых явлений, учитывающую все особенности протекания процесса, необходимо определить значение максимальной температуры возникающей в зоне контакта при максимально возможной в производственной практике интенсивности деформирования. Если температура окажется при этих заранее завышенных условиях больше порогового значения, то необходимо производить более точные исследования. В этой связи примем некоторые допущения.

Будем предполагать, что контактная зона представляет собой полосовой источник с геометрическими размерами равными произведению максимальной полуширины контакта zkm на длину контактной зоны Lk. Вся расходуемая мощность превращается в тепло. Поверхность детали является адиабатической, то есть все тепло распространяется в тело детали. При этих предположениях, очевидно, достигается максимально возможная температура на площади контакта. При тепловых расчетах будем использовать положения метода источников теплоты [1]. Количество теплоты, выделяемое в контактной зоне в единицу времени состоит из двух составляющих

![]() , (1)

, (1)

где Qkd – теплота, выделяемая при деформировании поверхности детали; Qk – теплота, выделяемая при проскальзывании ролика.

Первая составляющая может быть вычислена по формуле

![]() , (2)

, (2)

где Vi – скорость деформирования элементарной площадки dS в пределах контакта; ![]() – напряжение, действующее на этой площадке.

– напряжение, действующее на этой площадке.

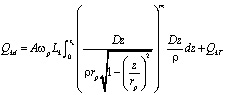

Подставим в формулу (2) значения для напряжений и скорости деформирования. Тогда полное количество теплоты, выделяемое в контактной зоне, будет равно

, (3)

, (3)

где ωρ – угловая скорость вращения ролика.

Полученное значение количества теплоты распределяется на площади поверхности детали, равной длине пути проходимой роликом в единицу времени и умноженной на длину контакта

![]() (4)

(4)

Количество контактов, которые могут быть размещены на этой площади равно

![]() . (5)

. (5)

Следовательно, количество теплоты, приходящееся на площадь, занимаемую одним контактом, составит величину

![]() . (6)

. (6)

Удельное тепловыделение в контакте с учетом (4) и (6) будет равно

![]() . (7)

. (7)

где tk – время прохождения роликом ширины контакта. Приняв, что максимальная ширина контакта в реальных условиях не превышает 5 мм, а скорость деформирования равна 120 м/мин, получим

![]() .

.

Характер распространения тепла в тело детали зависит от скорости движения источника по поверхности детали, его размеров и интенсивности тепловыделения. Как известно, все источники тепла подразделяются на неподвижные, движущиеся и быстродвижущиеся. Быстродвижущиеся – это источники, скорость v перемещения которых превышает скорость V распространения теплоты в данном теле. Оценку того, что источник тепловыделения является быстродвижущимся производят с помощью безразмерного критерия Пекле:

![]() , (8)

, (8)

где zk – длина источника в направлении перемещения; vр – скорость перемещения источника, м/с; ![]() – коэффициент температуропроводности материала, по которому перемещается источник, м2/с.

– коэффициент температуропроводности материала, по которому перемещается источник, м2/с.

Если Ре ≥10, то источник относят к быстродвижущимся [83]. Расчеты показывают, что коэффициент Пекле при обработке ППД находится в пределах 400…750. Таким образом, в случае ППД роликами контактная зона является быстродвижущимся источником тепловыделения. Поскольку скорость перемещения быстродвижущегося источника превышает скорость распространения теплоты, то распространяется только под источником и позади него.

Вследствие высокой скорости движения время соприкасания источника с элементом поверхности равным ширине контакта столь мало, что во всех точках контакта температуру можно считать одинаковой, а источник двумерным мгновенным и полосовым. Для этого случая существует математическое выражение, описывающее температурное поле в теле детали при прямолинейном движении источника вдоль координаты х:

![]() , (9)

, (9)

где l – коэффициент теплопроводности; вт/м-к; z, у – координаты точки М, в которой рассматривается температура, м; zu – удаление источника тепла по координате z от точки М, м; qК – плотность теплового потока; vp – скорость перемещения источника тепловыделения.

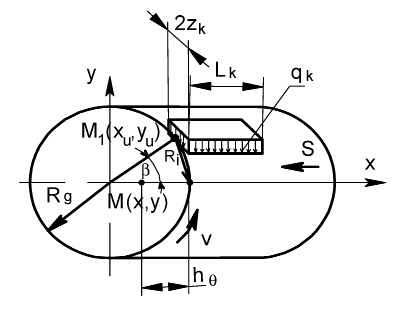

Верхний предел интегрирования Р зависит от абсциссы z точки М, для которой рассчитывается температура. При обработке валов источник тепла движется по цилиндрической поверхности, поэтому расстояние z – zu в формуле (3.67) необходимо заменить радиус-вектором Ri, соединяющим начало движения источника с его текущим положением на окружности сечения детали

(рис. 1).

Рис. 1. Схема для определения радиус-вектора Ri

удаления источника от начала перемещения

Координаты точек окружности, по которой перемещается источник и точка М, в которой рассматривается температура, равны:

![]() ;

; ![]() ;

;

![]() ; у = 0,

; у = 0,

где b – угол поворота, на который смещается контактная зона; hq – глубина распространения температуры; Rg – радиус обрабатываемой детали.

Используя эти данные, находим значение радиус-вектора Ri:

![]() (10)

(10)

Подставив полученное значение в формулу (3,67), найдем температуру выделенную всеми роликами за один оборот детали:

![]() , (11)

, (11)

где nр – количество роликов, одновременно установленных по окружности детали.

Вышеприведенные формулы позволяют определить максимальное значение температуры в зоне контакта. Так, например, решение уравнения (11) приводит к выражению для определения температуры приходящейся на единичный контакт

![]() . (12)

. (12)

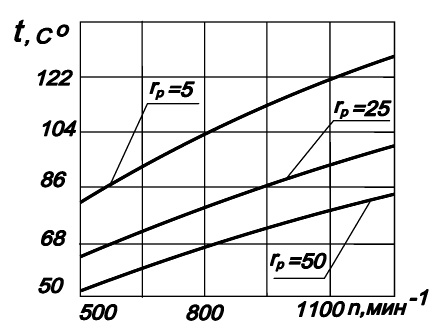

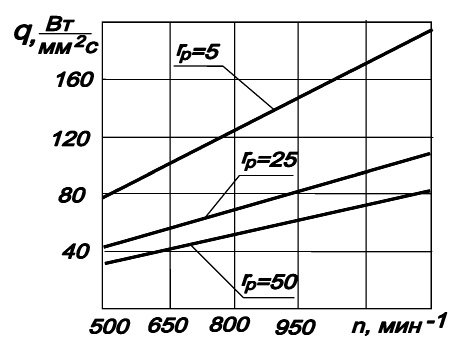

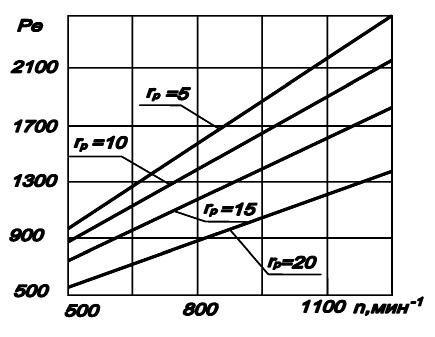

Из графиков, приведенных на рис. 2, видно, что температура увеличивается с ростом скорости обработки.

а б

в

Рис. 2. Изменение температуры на поверхности контакта (а) (б), плотности тепловыделения в контакте (в) и отношения плотности тепловыделения в контакте к корню квадратному из коэффициента Пекле(г) от частоты вращения детали:

1 – rpн = 10 мм; 2 – rp = 32 мм; 3 – rp = 50 мм, глубина внедрения ролика hm = 0,25 мм

Из графиков также следует, что с увеличением частоты вращения детали от 300 мин-1 до 1500 мин-1 температура возрастает от 60 °С до 120 °С. Это ниже критического уровня, температуры, при которой не происходит существенных изменений в поверхностном слое детали, Учитывая, при этом, что в процессе обработки применяется интенсивное охлаждение, главным образом охлаждение инструмента, поскольку он постоянно находится под воздействием температуры, то нагрев поверхности детали будет существенно меньше расчетного значения. Другим выводом, который можно сделать при анализе полученных графиков, что температура существенно зависит от радиуса деформирующего ролика: большему значению радиуса ролика соответствует увеличенное количество тепла, выделяемого в контактной зоне при одной и той же глубине внедрения ролика. Это объясняется тем, что одновременно увеличиваются размеры контактной зоны и время действия источника в локальной области.

Таким образом, для уменьшения количества тепла, выделяемого при обкатывании и сохранении заданных производительности и интенсивности напряжений необходимо уменьшить диаметр деформирующего ролика.

Библиографическая ссылка

Отений Я.Н., Мартыненко О.В., Казак В.Ф. ВЛИЯНИЕ ТЕХНОЛОГИЧЕСКИХ ФАКТОРОВ НА ТЕМПЕРАТУРУ В КОНТАКТНОЙ ЗОНЕ ПРИ ОБРАБОТКЕ ДЕТАЛЕЙ ПОВЕРХНОСТНЫМ ПЛАСТИЧЕСКИМ ДЕФОРМИРОВАНИЕМ РОЛИКАМИ // Успехи современного естествознания. 2014. № 12-2. С. 103-106;URL: https://natural-sciences.ru/ru/article/view?id=34547 (дата обращения: 11.01.2026).