В настоящее время в Карагандинском государственном техническом университете ведутся работы по созданию гидравлического молота для дробления горных пород. Работа ведется по решению актуальной проблемы импортозамещения технологически сложного, наукоемкого, следовательно, наиболее дорогого горного оборудования. В качестве прототипа принят гидромолот УГДС-03. Основной задачей является совершенствование его схемных и конструктивных решений по результатам предшествовавших экспериментальных исследований.

При разработке технической документации проектируемого гидромолота осуществлен дедуктивный принцип: принципиальная схема – конструктивные решения элементов – конструктивная схема – общий вид конструкции – конструктивно-размерная схема – сборочный чертеж конструкции [1].

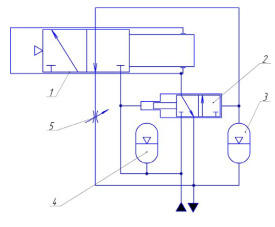

Принципиальная схема гидромолота, отвечающая описанным требованиям, представлена на рис. 1. Здесь однокамерный ударный гидроцилиндр (УГЦ) 1 с автономным аккумулятором показан обобщенно с рабочим распределителем без конкретизации конструктивного исполнения, а распределитель 1-го каскада 2 показан с признаками, обусловливающими золотниковое исполнение. Подпор на пути сливного потока представлен дросселем 5.

Конструктивная схема гидромолота УГДС – 0.3 была апробирована при испытаниях на стенде и в составе угольного струга. По результатам испытаний были выработаны следующие требования на корректировку [2]:

– выполнить схему распределения двухкаскадной из трехлинейного и двухлинейного распределителей, чем обеспечивается технологическая простота и быстродействие системы управления;

– исключить из конструкции золотника-пилота механизм импульсного переключения.

Рис. 1. Принципиальная схема гидромолотов УГДС–0.3 и К-14: 1 – ударный гидроцилиндр; 2 – гидрораспределитель; 3, 4 – сливной и напорный гидропневмоаккумуляторы; 5 – регулируемый дроссель

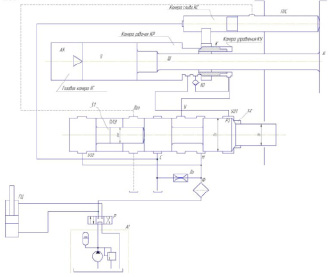

В соответствии с требованиями были разработаны варианты конструктивных схем, наиболее приемлемым из которых принят вариант, представленный на рис. 2. Здесь реализована двухкаскадная схема распределения и исключен из конструкции золотника-пилота механизм импульсного переключения.

Рис. 2. Гидравлическая схема гидромолота К-14. Вариант 2: А1 – насосная станция, Р – гидрораспределитель, ГЦ – гидроцилиндр подачи гидромолота, Ф – фильтр, Др – дроссель, АК – аккумулятор, КО – клапан обратный, П – поршень, Ш – шток, К – клапан, ПЛС – плунжер сливной, Б – боек, ПЛЗ – плунжер золотника, РЗ – золотниковый распределитель

Основным элементом импульсного энергопреобразования является ударный гидродвигатель (УГД). Его функциональными группами являются: ударный гидроцилиндр УГЦ, аккумулятор АК и система распределения жидкости.

Особенности структуры ударного гидроцилиндра УГЦ заключаются в следующем:

– использование поршневой полости в качестве пневмоаккумулятора АК, а штоковой в качестве рабочей гидравлической камеры КР;

– раздельное исполнение элементов поршня-бойка, причем поршень П находится в цилиндре УГЦ, и разделяет камеры АК и КР, а боек Б находится в трубчатом корпусе и соединяется с поршнем П штоком Ш;

– ударный гидроцилиндр снабжен дополнительной неуправляемой камерой, постоянно соединенной со сливом и выполненной в полостях четырех плунжеров ПЛС, чем обеспечивается минимизация гидравлических потерь при вытеснении отработанной жидкости: в фазе рабочего хода, при высоких скоростях поршня П, жидкость перемещается из рабочей камеры КР в полость плунжеров ПЛС, а в фазе возврата, при более медленных скоростях, непосредственно в сливной трубопровод.

Система распределения трехлинейная с двухкаскадным построением, где первым каскадом является трехлинейный золотниковый распределитель РЗ, а вторым кольцевой концентричный штоку Ш, двухлинейный клапан К, чем также обеспечивается кольцевой проходной канал и, соответственно, минимизация гидравлических потерь в фазе рабочего хода при вытеснении отработанной жидкости на участке от рабочей камеры КР до полостей плунжеров ПЛС.

При необходимости регулирования частоты ударов целесообразно использование дросселя Др, включенного параллельно гидромолоту между напорной и сливной линиями его питания.

В исходном положении золотника РЗ, камера КУ соединена с напорной линией по траектории Н-У-КУ. Параллельно к камере КУ подключена рабочая камера УГЦ КР через линию с обратным клапаном КО, обеспечивающим перепад давлений, достаточный для движения клапана К влево до отсечения камеры КР от системы слива коническим затвором, в результате чего совершается движение поршня-бойка в фазе «возврат» до контакта бойка Б с упором золотника. Перемещение золотника РЗ влево обеспечивает соединение камеры КУ со сливной линией по траектории КУ-У-С. В результате клапан К отрывается от седла и камера КР соединяется с системой слива. При этом поток отработанной жидкости распределяется на два направления: на клапан по траектории К-КУ-У-С и в полости четырех плунжеров ПЛС. Сопротивление первой линии значительно выше, чем во второй, что обусловливает неэффективное переключение клапана К, демпфирующее сопротивление движению бойка в фазе рабочего хода. Для ускорения раскрытия клапана К в начале этой фазы вводится временное сопротивление в линию КР-КС, конструктивно обеспеченное перекрытием этой линии плунжерами ПЛС в начале рабочего хода. Испытания гидромолота УГДС-03 показали эффективность этого решения.

После удара золотник, как описано выше, возвращается в правое положение, камера КУ соединяется с напорной линией Н, цикл повторяется.

Исключение механизма импульсного переключения золотника требует расчета баланса сил, обеспечивающих устойчивость положений золотника в фазах его движений.

В цикле молота рассмотрены четыре фазы изменений сил, действующих на золотник, и соответствующие изменения его положений. При этом силы:

– F1 – от левого плунжера диаметром dпл – в течение всего цикла от давления питания Pд;

- F2i – фазовые силы справа от давлений Р2i на площадь между диаметрами золотника Dз и упора dу. Соответственно рабочие площади S1 и S2.

Фазы действия давлений на площадь S2 и соответствующих сил:

Р21, F21 – переключение фаз с «возврата» на «рабочий ход»;

Р22, F22 – фазы части рабочего хода в зоне действия времени сопротивления слива;

Р23, F23 – фазы части рабочего хода при свободном сливе;

Р’24, F’24 – момент удара;

Р”24, F”24 – полное падение давления в рабочей камере после удара.

Расчет сил производим по формулам:

, (1)

, (1)

, (2)

, (2)

, (3)

, (3)

, (4)

, (4)

. (5)

. (5)

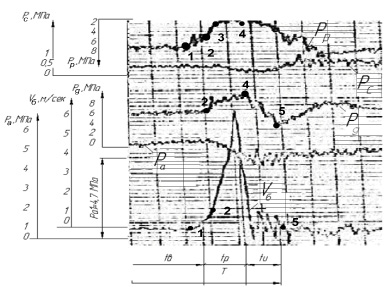

Распределение давлений в камере в фазе рабочего хода установлены из осциллограммы УГДС-03 на рис. 3 [3]: Рд=7,5МПа; Р21=6 МПа; Р22=5 МПа; Р23= 4 МПа; Р’24=2 МПа; Р”24=0,5 МПа.

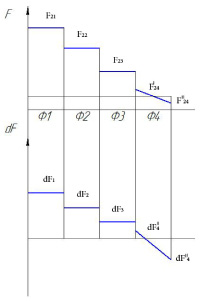

Распределение сил на золотник в фазах цикла – слева Ft и справа F2i. и их целесообразная разница dFi представлены на рис. 4. Силы справа и разницы их параметрами конструкции обеспечиваются большими нуля, и только в четвертой переходной фазе знак меняется.

Рис. 3. Осциллограмма параметров гидромолота УГДС-I при давлении зарядки аккумулятора P1а= 4,7МПа

Результаты расчета сил по формулам (1) – (5) представлены в таблице, при этом просчитаны четыре возможных варианта диаметров управляющих элементов золотника.

Рис. 4. Распределение сил на золотник в фазах рабочего цикла

Результаты расчета сил на золотник

|

Параметры |

dпл = 6 мм |

dпл = 8 мм |

|||

|

Обозначение |

Размерность |

dу= 20 мм |

dу= 25 мм |

dу= 20 мм |

dу= 25 мм |

|

S1 |

м2 |

0.28⋅10-4 |

0.28⋅10-4 |

0.5⋅10-4 |

0.5⋅10-4 |

|

S2 |

м2 |

4.4⋅10-4 |

1.77⋅10-4 |

4.4⋅10-4 |

1.77⋅10-4 |

|

F1 |

Н |

212 |

212 |

375 |

375 |

|

F21 |

Н |

2640 |

1062 |

2640 |

1062 |

|

F22 |

Н |

2200 |

885 |

2200 |

885 |

|

F23 |

Н |

1760 |

708 |

1760 |

708 |

|

F’24 |

Н |

880 |

354 |

880 |

354 |

|

F”24 |

Н |

220 |

88,5 |

220 |

88,5 |

|

dF1 |

Н |

2428 |

850 |

2265 |

687 |

|

dF2 |

Н |

1988 |

673 |

1825 |

510 |

|

dF3 |

Н |

1548 |

496 |

1385 |

333 |

|

dF’4 |

Н |

668 |

142 |

505 |

-21 |

|

dF”4 |

Н |

8 |

-123,5 |

-155 |

-286,5 |

Анализ результатов расчета позволяет отметить возможные последствия принятия к конструированию различных соотношений dпл/dу:

1. Во всех вариантах золотник надежно изолируется с «возврата» на «рабочий ход» и удерживается до удара;

2. Соотношение 6/20 не обеспечивает переключение золотника в конце рабочего хода;

3. Соотношение 6/25 обеспечивает переключение в конце рабочего хода с задержкой при падении давления в рабочей камере от 2 МПа до 0.5 МПа при изменении соответствующей разницы сил dF от 142 Н до 123.5 Н;

4. При соотношении 8/20 ожидается сходственная картина с изменением dF от 505 Н до 155 Н;

5. При соотношении 8/25 обеспечивается быстрое переключение в фазе 4 с изменением dF от -21 Н до -286,5 Н.

По результатам исследований представляется возможным сделать следующие выводы:

1. Из приемлемых вариантов соотношение 8/25, идеальное для фазы 4, становится опасным из-за преждевременного переключения в фазе 3 при давлении питания Рд, равном 12 МПа и выше, что обусловливает F1= 600 Н и выше, против F23 = 708 Н;

2. Отмеченная опасность отсутствует для варианта 6/25 вследствие поднятия силы F1 до 316 Н;

3. Для варианта 8/20 удерживающая сила F23=1760 Н, что надежно обеспечивает удержание золотника на протяжении всего рабочего хода.

4. Для удешевления работ по изготовлению системы управления гидромолота для экспериментальной проверки целесообразно принять варианты 6/25 и 8/25.

Библиографическая ссылка

Митусов А.А., Решетникова О.С. ИССЛЕДОВАНИЕ ПАРАМЕТРОВ СИСТЕМЫ УПРАВЛЕНИЯ ГИДРОМОЛОТА ДЛЯ ДРОБЛЕНИЯ ГОРНЫХ ПОРОД // Успехи современного естествознания. 2014. № 12-5. С. 604-609;URL: https://natural-sciences.ru/ru/article/view?id=34673 (дата обращения: 24.02.2026).