В последние годы в связи с расширением углеводородных ресурсов в мире проводятся интенсивные работы по переработке легкого углеводородного сырья: природных и попутных нефтяных газов, газовых конденсатов и альтернативных источников нефтяного сырья: угля, синтез-газа, метанола и биоспиртов в низшие олефины, ароматические углеводороды и моторные топлива [4–6]. Одним из перспективных является процесс утилизации и переработки попутных нефтяных газов С3-С4 (пропан-бутановой фракции) в низшие олефины и ароматические углеводороды С6-С10 на микропористых цеолитсодержащих катализаторах типа MFI (ZSM-5), которые проявляют высокую активность и селективность во многих реакциях дегидрирования, изомеризации, крекинга, дегидроциклизации и ароматизации различных классов углеводородов [7–9].

Целью настоящей работы является изучение влияния модифицирования цеолитов типа ZSM-5 1–3 мас. % гетерополисоединением молибдофосфата кобальта на каталитическую активность цеолитов в процессе конверсии попутного нефтяного газа С3-С4 в ароматические углеводороды.

Материалы и методы исследования

Микропористые высококремнеземные цеолиты получали гидротермальным синтезом из щелочных алюмокремнегелей с использованием органической структурообразующей добавки спиртовой фракции (отход производства капролактама) в автоклавах из нержавеющей стали при 170–175 °С в течение 4–5 сут (ЦКЕ-СФ) [3]. Затем синтезированные порошки цеолитов отделяли от маточного раствора фильтрованием, многократно промывали водой, сушили при 110 °С и прокаливали при 600 °С в течение 6 ч. В активную форму Н-ЦКЕ-СФ цеолиты переводили с помощью двух кратной обработки 1 М водным раствором NH4NO3 при 90 °C и непрерывном перемешивании с помощью механической мешалки в течение 2 ч, с последующим высушиванием и прокаливанием при 600 °С в течение 6 ч (содержание Na2O в декатионированных цеолитах составляло менее 0,01 %).

Физико-химические свойства полученных цеолитов изучали с помощью рентгенофазового анализа (рентгеновская установка ДРОН-3, Мо-анод, Ni-фильтр) и ИК-спектроскопии (ИК Фурье-спектрометр Nicolet 5700). На рентгенограммах полученных цеолитов наблюдаются линии с межплоскостными расстояниями (d, A): 11,05; 10,00; 4,29; 4,07; 3,87; 3,83; 3,73; 3,66; 3,45; которые характерны для цеолита типа ZSM-5. В ИК-спектрах синтезированных цеолитов имеются интенсивные полосы поглощения при 451, 541, 784 и 900–1300 см-1. Полоса поглощения при 541 см-1 соответствует 5-членным кольцам в каркасе цеолитов и характерна для цеолитов типа ZSM-5. Таким образом, все полученные образцы цеолитов по данным рентгенофазового анализа и ИК-спектроскопии относятся к микропористым цеолитам типа ZSM-5 [1].

Модифицирование полученного цеолита Н-ЦКЕ-СФ гетерополисоединением Мо в количестве 0,5–2,0 мас. % проводили методом пропитки по влагоемкости цеолита. Гранулы цеолита Н-ЦКЕ-СФ (размер гранул 2×3 мм) пропитывали разбавленным солянокислым раствором, в котором растворены 0,5–2,0 мас. % гетерополисоединения (ГПС) кристаллогидрата молибдофосфата кобальта [Co3[PMo12O40]×14H2O (0,5–2,0 % ГПС (Мо-Р-Со)/98–99,5 % Н-ЦКЕ-СФ, по влагоемкости цеолита. После этого полученные катализаторы (0,5–2,0 % ГПС (Мо-Р-Со)/99,5–98,0 % Н-ЦКЕ-СФ сушили при 110 °С 4 ч и затем прокаливали при 600–650 °С в течение 6 ч.

Конверсию пропан-бутановой фракции состава: метан – 0,3; этан – 3,0; пропан – 80,9; н-бутан – 12,4 мас. % проводили на цеолитсодержащих катализаторах на проточной каталитической установке со стационарным слоем катализатора (6 см3) в интервале температур 550–600 °С, объемной скорости подачи сырья 240 ч-1, атмосферном давлении и длительности опыта при каждой определенной температуре реакции 2 ч. Анализ исходной пропан-бутановой фракции (ПБФ) и продуктов реакции ПБФ проводили газохроматографическим методом с помощью газового хроматографа марки «Хроматек-Кристалл 5000М». Анализ газообразных углеводородов проводили на набивной колонке из кварцевого стекла (длина 3 м, внутренний диаметр 3 мм), наполненной 5 % NaOH на АL2O3 (фракция 0,25–0,50 мм) на детекторе по теплопроводности, газ-носитель – гелий. Анализ жидких продуктов конверсии ПБФ проводили на капиллярной колонке из кварцевого стекла (30 м×0,25 мм×0,25 мкм) с нанесенной неподвижной фазой ZB-1 на пламенно-ионизационном детекторе. Количественный анализ газообразных и жидких углеводородов проводили на аппаратно-программном комплексе на базе газового хроматографа «Хроматэк-Кристалл 5000» с помощью программы обработки результатов «Хроматэк-Аналитик» [2, 10]. Погрешность определения газообразных и жидких углеводородов газохроматографическим методом составляла ± 2,5 %.

Результаты исследования и их обсуждение

Результаты исследования каталитической активности цеолитных катализаторов Н-ЦКЕ-СФ, модифицированных 0,5–2 % ГПС (Мо-Р-Со), представлены в таблице.

Исследования процесса конверсии ПБФ на исходном цеолите Н-ЦКЕ-СФ с силикатным модулем 50 показали, что с ростом температуры процесса с 550 до 600 °С и объемной скорости подачи ПБФ 240 ч-1 выход жидких продуктов увеличивается с 46,2 до 50,3 % за счет повышения степени превращения ПБФ с 90,0 до 94, 6 % (таблица). Выход газообразных продуктов с ростом температуры реакции конверсии ПБФ падает с 53,8 до 49,7 %, основными продуктами среди газообразных углеводородов являются метан и этан, суммарное содержание которых составляет 55–57 %. Также с ростом температуры реакции конверсии ПБФ среди газообразных продуктов увеличивается выход низших олефинов: этилена и пропилена, суммарное содержание олефинов увеличивается с 9,8 до 16,1 %. Основными продуктами среди жидких углеводородов являются ароматические углеводороды: бензол, толуол и ксилолы, содержание бензола с ростом температуры конверсии ПБФ увеличивается с 13,5 до 16,4 %.

Основным продуктом среди ароматических углеводородов является толуол, выход которого с ростом температуры конверсии ПБФ повышается с 36,9 до 39,8 % (таблица). Важно отметить, что суммарное содержание нафталиновых производных с ростом температуры конверсии ПБФ падает с 16,0 до 13,6 %.

Влияние температуры процесса на состав продуктов (мас. %) конверсии попутных нефтяных газов С3-С4 на цеолитных катализаторах Н-ЦКЕ-СФ, модифицированных ГПС (Mo-P-Со), при объемной скорости подачи сырья 240 ч-1

|

Катализатор |

Н-ЦКЕ-СФ |

0,5 % ГПС / 99,5 % Н-ЦКЕ-СФ |

1 % ГПС / 99 % Н-ЦКЕ-СФ |

2 % ГПС / 98 % Н-ЦКЕ-СФ |

||||||||

|

Температура, °C |

550 |

575 |

600 |

550 |

575 |

600 |

550 |

575 |

600 |

550 |

575 |

600 |

|

Конверсия, % |

90,0 |

92,8 |

94,6 |

87,4 |

90,7 |

92,8 |

85,9 |

89,7 |

91,7 |

80,7 |

86,7 |

90,7 |

|

Выход газовой фазы, % |

53,8 |

51,2 |

49,7 |

53,6 |

50,3 |

47,4 |

56,3 |

53,8 |

50,5 |

58,0 |

54,2 |

51,7 |

|

Выход жидкой фазы, % |

46,2 |

48,8 |

50,3 |

46,4 |

49,7 |

52,6 |

43,7 |

46,2 |

49,5 |

42,0 |

45,8 |

48,3 |

|

Состав газовой фазы, % |

||||||||||||

|

Метан |

39,9 |

41,1 |

41,0 |

34,9 |

37,5 |

36,8 |

33,1 |

36,2 |

35,9 |

28,5 |

33,0 |

34,1 |

|

Этан |

17,8 |

15,9 |

14,1 |

16,2 |

15,1 |

12,9 |

15,3 |

14,4 |

12,6 |

13,8 |

13,3 |

11,5 |

|

Этилен |

5,3 |

7,3 |

9,8 |

5,6 |

7,8 |

10,4 |

5,7 |

8,0 |

10,7 |

6,8 |

9,2 |

11,9 |

|

Пропан |

18,1 |

13,7 |

11,1 |

23,1 |

18,1 |

15,0 |

24,4 |

18,9 |

16,2 |

32,3 |

24,1 |

17,7 |

|

Пропилен |

4,5 |

5,4 |

6,3 |

5,1 |

6,2 |

7,2 |

5,3 |

6,4 |

7,5 |

6,7 |

7,8 |

8,6 |

|

Изобутан |

0,5 |

0,3 |

0,2 |

0,8 |

0,5 |

0,3 |

0,8 |

0,5 |

0,4 |

1,2 |

0,7 |

0,4 |

|

Бутан |

0,4 |

0,3 |

0,1 |

0,6 |

0,4 |

0,2 |

0,7 |

0,4 |

0,2 |

0,9 |

0,5 |

0,2 |

|

Состав жидкой фазы, % |

||||||||||||

|

Бензол |

13,5 |

14,5 |

16,4 |

13,7 |

15,5 |

16,5 |

11,5 |

13,3 |

14,9 |

11,5 |

14,0 |

16,2 |

|

Толуол |

36,9 |

37,6 |

39,8 |

38,5 |

39,9 |

39,4 |

37,6 |

39,3 |

39,5 |

40,5 |

41,6 |

43,2 |

|

Этилбензол |

2,4 |

2,3 |

2,2 |

2,5 |

2,3 |

2,2 |

2,6 |

2,5 |

2,4 |

2,8 |

2,6 |

2,7 |

|

m-ксилол |

11,3 |

10,8 |

10,5 |

12,2 |

11,3 |

10,2 |

13,0 |

12,2 |

10,9 |

14,7 |

12,5 |

11,2 |

|

p-ксилол |

5,1 |

4,8 |

4,7 |

5,3 |

5,2 |

4,7 |

5,9 |

5,6 |

5,0 |

6,8 |

6,0 |

5,5 |

|

o-ксилол |

5,3 |

5,1 |

5,0 |

5,6 |

5,3 |

4,8 |

6,0 |

5,7 |

5,1 |

6,5 |

5,6 |

5,1 |

|

Псевдокумол |

1,2 |

1,1 |

1,0 |

1,3 |

1,2 |

1,0 |

1,5 |

1,3 |

1,1 |

1,7 |

1,3 |

1,2 |

|

Нафталин |

8,5 |

7,8 |

7,7 |

6,5 |

6,4 |

6,2 |

6,4 |

6,4 |

6,4 |

4,1 |

4,1 |

5,0 |

|

β-метилнафталин |

5,4 |

4,7 |

4,2 |

4,4 |

4,0 |

4,3 |

4,6 |

4,1 |

4,3 |

2,7 |

2,4 |

2,6 |

|

α-метилнафталин |

2,1 |

1,9 |

1,7 |

1,6 |

1,5 |

1,7 |

1,7 |

1,6 |

1,7 |

0,8 |

1,0 |

0,9 |

Модифицирование Н-ЦКЕ-СФ 0,5 % ГПС (Мо-Р-Со) приводит с ростом температуры конверсии ПБФ с 550 до 600 °С к увеличению содержания жидких продуктов с 46,4 до 52,6 % по сравнению с исходным Н-ЦКЕ-СФ (таблица). Содержание бензола с ростом температуры конверсии ПБФ повышается с 13,7 при 550 °С до 16,5 % при 600 °С, а суммарное содержание нафталиновых производных с ростом температуры конверсии ПБФ падает с 12,5 до 11,2 %. Выход жидких продуктов с ростом температуры конверсии ПБФ с 550 до 600 °С при объемной скорости 240-1 изменяется от 43,7 до 49,5 %.

Дальнейшее повышение содержания ГПС до 2 % ГПС (Мо-Р-Со) в катализаторе приводит к тому, что с ростом температуры конверсии ПБФ повышается выход жидких продуктов с 42,0 до 48,3 %, но меньше, чем на исходном Н-ЦКЕ-СФ. Содержание бензола среди жидких продуктов с ростом температуры конверсии ПБФ снижается незначительно по сравнению с исходным Н-ЦКЕ-СФ, а содержание толуола с ростом температуры конверсии ПБФ повышается с 40,5 при 550 °С до 43,2 % при 600 °С, что выше по сравнению с исходным Н-ЦКЕ-СФ (39,8 % при 600 °С). Важно отметить, что суммарное содержание нафталиновых производных с ростом температуры конверсии ПБФ значительно падает до 7,5–8,5 % при 575–600 °С [11, 12]. Также среди газообразных продуктов значительно возрастает суммарное содержание олефинов до 20,5 % при 600 °С по сравнению 16,1 % при 600 °С на исходном Н-ЦКЕ-СФ (таблица).

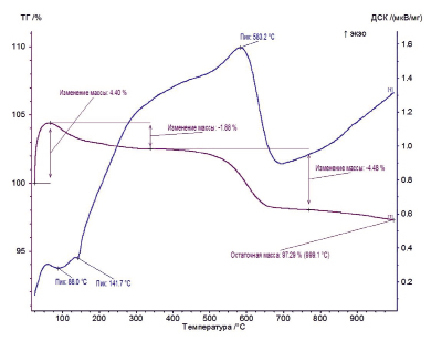

Закоксованность цеолитных катализаторов, модифицированных гетерополисоединениями молибдофосфата кобальта, изучали с помощью дифференциально-термического анализа (ДТА-анализ) с использованием синхронного термоанализатора STA-449C Jupiter в атмосфере воздуха со скоростью нагрева 10 град/мин. Термический анализ закоксованных цеолитов Н-ЦКЕ-СФ, 0,5–2 % ГПС (Мо-Р-Со), показал, что в атмосфере воздуха процесс окислительной деструкции можно условно разделить на 3 температурные зоны. В области 50–150 °С с температурой максимума около 100 °С (1-я зона) происходит, по-видимому, потеря адсорбированных воды и углеводородов (продуктов) конверсии ПБФ (рисунок).

Для всех исследованных образцов цеолитных катализаторов, модифицированных гетерополисоединениями молибдофосфата кобальта, массовая доля воды и углеводородов составляет 2–5 % и практически не зависит от количества введенного в цеолит гетерополисоединения. Ход кривых ДТА свидетельствует о том, что с повышением температуры начинаются процессы окислительной деструкции с выделением тепла. Уменьшение массы и наблюдаемый экзотермический эффект в интервале 200–500 °С (2-я зона) дают основание предполагать начало процессов окисления углеродной компоненты в закоксованных катализаторах. По-видимому, выгорает так называемый «аморфный» кокс, расположенный преимущественно на поверхности цеолитного катализатора, и масса его составляет 1–3 %. В области температур 500–700 °С (3-я зона) значительно увеличивается количество выделяемого тепла и потеря массы составляет 4–5 %. Форма ДТА-кривых типична для всех закоксованных цеолитных катализаторов, модифицированных гетерополисоединениями молибдофосфата кобальта. В этой 3-й высокотемпературной зоне, очевидно, выгорает углерод, находящийся преимущественно в порах цеолитов.

Трудность выгорания этого так называемого «плотного» кокса обусловлена, по-видимому, не только его нахождением в более узких порах цеолита, но и более высокой степенью поликонденсации коксовых отложений («плотного» кокса). На приведенной термограмме закоксованного образца цеолитного катализатора 0,5 % ГПС (Мо-Р-Со)/99,5 % Н-ЦКЕ-СФ наблюдаются три зоны выгорания коксовых отложений: 1-я зона (50–150 °С, потеря массы составляет 4,4 %), 2-я зона (200–500 °С, потеря массы – 1,88 %) и 3-я зона (500–700 °С, потеря массы – 4,48 %).

Термограмма закоксованного образца катализатора 0,5 % ГПС (Мо-Р-Со)/99,5 % Н-ЦКЕ-СФ

Таким образом, основными реакциями конверсии пропан-бутановой фракции на цеолитных катализаторах, модифицированных гетерополисоединениями молибдофосфата кобальта, являются реакции дегидрирования низших алканов, дегидроциклизации и крекинга алканов с образованием метана, этана и олефинов С2-С3 [13–15]. Введение в цеолит Н-ЦКЕ-СФ 0,5–2 % ГПС (Мо-Р-Со) приводит к снижению содержания метана и этана среди газообразных продуктов и повышению содержания толуола среди жидких продуктов.

Выводы

Наибольшей активностью из исследуемых цеолитных катализаторов, модифицированных гетерополисоединениями молибдофосфата кобальта, обладает катализатор 0,5 % ГПС (Мо-Р-Со)/99,5 % Н-ЦКЕ-СФ, на котором выход жидких углеводородов составил 52,6 % при 600 °С, объемной скорости подачи сырья 240 ч-1 и степень превращения ПБФ 93,8 %. Среди жидких продуктов конверсии ПБФ наибольший выход наблюдается для толуола 43,2 % при 600 °С на образце 2 % ГПС (Мо-Р-Со)/98 % Н-ЦКЕ-СФ. Модифицирование цеолита Н-ЦКЕ-СФ 0,5–2 % ГПС (Мо-Р-Со) приводит к снижению содержания метана и этана среди газообразных продуктов и повышению содержания толуола среди жидких продуктов.

Основными реакциями конверсии пропан-бутановой фракции на цеолитных катализаторах, модифицированных гетерополисоединениями молибдофосфата кобальта, являются реакции дегидрирования низших алканов, дегидроциклизации и крекинга алканов с образованием метана, этана и олефинов С2-С3.

Библиографическая ссылка

Ерофеев В.И., Хасанов В.В., Вайсбеккер М.С., Егорова Л.А. КОНВЕРСИЯ ПОПУТНЫХ НЕФТЯНЫХ ГАЗОВ С3-С4 НА ЦЕОЛИТНЫХ КАТАЛИЗАТОРАХ, МОДИФИЦИРОВАННЫХ ГЕТЕРОПОЛИСОЕДИНЕНИЯМИ СОСТАВА MО-P-CО // Успехи современного естествознания. 2017. № 7. С. 7-11;URL: https://natural-sciences.ru/ru/article/view?id=36469 (дата обращения: 26.02.2026).