Технический углерод широко применяют в производстве резин, красок и т.д. Он представляет собой гроздевидное образование псевдоглобулярных частиц, срощенных общими углеродными слоями протяженностью от 0,4 до 5 нм [1]. По данным высокоразрешающей электронной микроскопии (ПЭМ ВР) выявлено, что поверхностные углеродные слои технического углерода обладают особенной наноструктурой, а именно кривизной [1, 2], величина которой зависит от температуры синтеза, состава сырья, наличия гетероатомов. Изучение взаимосвязи между наноструктурой частиц ТУ и его функциональными группами – такими, как карбоксильные (КГ), фенольные (ФГ), лактонные (ЛГ), наличие которых на поверхности углеродных материалов доказано ИК и РФЭС спектроскопией и химическим анализом – новое направление исследований углеродных материалов.

Согласно представлениям стереохимии макромолекул [3], различные геометрические (пространственные) формы, которые молекула может принимать в результате внутримолекулярных движений, проходящих без разрыва химических связей, называются конформациями [4]. Энергия термодинамически устойчивой конформации Еse (steric energy) углеродного слоя включает составляющие энергий растяжения, изгиба, кручения и несвязанных взаимодействий (электростатического, дисперсионного притяжения и отталкивания) [5], вследствие этого Еse можно принять за обобщающий параметр для характеристики наноструктуры углеродных слоёв.

Специальные компьютерные программы позволяют наблюдать изменения Еse в молекулярных полисопряженных системах. Авторами [2, 6, 7] были замечены изменения в пространственном расположении полиароматического углеродного слоя при увеличении температуры синтеза ТУ. То же подтвердилось авторами [8] методом молекулярного моделирования конформаций углеродных слоёв с использованием прикладного программного обеспечения Cambridgesoft Chem3D Ultra 14.

Известно, что функциональные группы технического углерода могут взаимодействовать с макромолекулами каучуков, что приводит к образованию более высокого содержания углерод-каучукового геля [9], особенно с бутилкаучуком, который используют для получения резин с газобарьерными свойствами. Такие резины применяются в камерах автомобильных шин, бескамерных шинах, воздушных подушках, герметизирующих камерах, пневматических амортизаторах и т.д. [10], поэтому потребность в усилении газобарьерных свойств является актуальной.

Существует предположение о преимущественной диффузии газов через резину по межфазной границе полимера и наполнителя. Учитывая вышеизложенное, для снижения газопроницаемости резин представляется необходимым создание препятствий проницанию газа, что достигается либо увеличением межфазной поверхности и, таким образом, увеличением извилистости пути движения молекул газа, либо повышением адгезии полимера к поверхности наполнителя. Для осуществления адгезии необходимо обеспечить сближение субстратов, и поскольку кислородсодержащие группы углеродных слоёв приводят к увеличению их кривизны, то благодаря этому может увеличиться вероятность образования их физических связей с макромолекулами каучука. Однако в литературе сведения о роли функциональных групп углеродных слоёв на их наноструктуру и газобарьерные свойства резин отсутствуют.

В этой связи представляет интерес рассмотреть влияние разных функциональных кислородсодержащих групп углерода на Еse единичного графенового слоя, что даст возможность прогнозирования газопроницаемости резин.

Цель данного исследования – установить влияние протоногенных кислородсодержащих групп технического углерода на наноструктуру углеродного слоя и экспериментально проверить влияние наноструктуры технического углерода на скорость проницания газа через резину на основе бутилкаучука.

В работе использовали два образца печного технического углерода N326 и N121, отличающихся удельной поверхностью и пористой структурой. Общий удельный объём пор Vo, установленный экспериментально по разности обратных плотностей – кажущейся в каучуке и истинной в гелии [11], – составил у N326 и N121, соответственно 0,06 см3/г и 0, 17 см3/г. На их основе приготовили опытные образцы, окисленные активными формами кислорода: пероксидом водорода в атмосфере воздуха, активированного озоном и (или) синглетным кислородом. Полученные образцы имели в функциональном составе разное соотношение КГ, ФГ и ЛГ (табл. 1).

Резиновые смеси (бутилкаучук БК-1675Н – 100 мас.ч., серная вулканизующая система – 3,3 мас.ч., технический углерод – 60 мас.ч.) готовили в лабораторном резиносмесителе Р/С 4,5/20-140 с двухлопастными роторами на основе бутилкаучука марки БК 1675Н (ООО «Тольяттикаучук», г. Тольятти). Вулканизацию резиновых смесей осуществляли в течение 55 мин при температуре 153 °С.

Скорость проницания газа азота чистотой 99,9 % через резину измеряли при нормальной температуре манометрическим методом при перепаде давления от атмосферного до 0,1 МПа по стандарту China GB 1038 с помощью прибора VAC-V2 фирмы «Labchink Instruments» (Китай). Скорость проницания азота GTR выражали объёмом газа, прошедшего в течение 24 ч при перепаде давления 0,1 МПа, через единицу поверхности пластины резины заданной толщины. Степень диспергирования (Д, %) наполнителя в резине оценивали с помощью прибора disperGRADER αview 660 AAD 1090 фирмы Alpha Technologies (США). Условное напряжение при 300 %-ном удлинении, условную прочность при растяжении (fp), относительное удлинение при разрыве (εp), относительную остаточную деформацию после разрыва резин определяли стандартными методами по ГОСТ 270-75.

Таблица 1

Физико-химические свойства образцов технического углерода

|

Наименование показателя |

N326/N121, исходные |

N326/N121, окисл. 2 % Н2О2 и озоном О3 |

N326/N121, окисл. 2 % Н2О2 и 1 О2 |

N326/N121, окисл. 1О2 |

N326/N121, окисл. озоном О3 |

N326/N121, окисл. 30 % Н2О2 |

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

|

Удельная площадь поверхности по многоточечной адсорбции азота (NSA), м2/г |

76 / 117 |

76 / 119 |

78 / 118 |

78 / 119 |

77 / 118 |

80 / 124 |

|

Удельная площадь поверхности по статистической толщине слоя (STSA), м2/г |

73 / 105 |

71 / 105 |

76 / 104 |

75 / 109 |

73 / 108 |

81 / 110 |

|

Содержание групп, мг-экв/г: КГ ЛГ ФГ |

0,003 / 0,002 0,006 / 0,005 0,037 / 0,02 |

0,012 / 0,006 0,003 / 0,012 0,018 / 0,019 |

0,013 / 0,006 0,006 / 0,009 0,014 / 0,016 |

0,006 / 0 0,028 / 0,006 0,014 / 0,008 |

0,01 / 0,008 0,013/ 0,005 0,001/ 0,014 |

0,035 / 0,022 0,042 / 0,019 0,02 / 0,03 |

|

Относительное содержание групп: КГ ЛГ ФГ |

1 / 1 2 / 2 12 / 10 |

3 / 2 1 / 2 5 / 6 |

2 / 2 1 / 3 2 / 5 |

2 / 0 4 / 2 1 / 2 |

10 / 2 1 / 2 13 / 4 |

2 / 7 2 / 5 1 / 9 |

|

Энергия конформации Еse углеродного слоя С106 с функциональным составом N326/N121, кДж/моль |

0,34 / 0,40 |

0,49 / 0,54 |

0,41 / 0,49 |

0,36 / 0,37 |

0,41 / 0,50 |

0,50 / 0,83 |

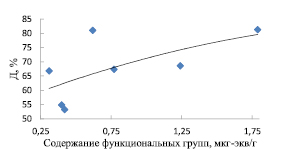

Рис. 1. Зависимость степени диспергирования в резине технического углерода N326 от содержания протоногенных функциональных групп

Удельную поверхность технического углерода определяли по методу ASTM D 6556 с помощью прибора Gemini 2380. Функциональные группы на углеродной поверхности определяли методом их селективной нейтрализации основаниями разной силы: NaHCO3 (КГ), Na2CO3 (КГ + ЛГ) и NaOH (КГ + ЛГ + ФГ) по методике [12].

Известно, что в максимальной степени усиливающий эффект технического углерода может быть достигнут только при качественном диспергировании его в каучуке. По данным на рис. 1 прослеживается тенденция улучшения степени диспергирования (Д, %) наполнителя в бутилкаучуке при введении более окисленного технического углерода N326 и N121 в состав резин (рис. 1).

а)

а)  б)

б)

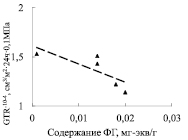

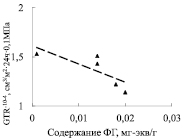

Рис. 2. Зависимость скорости проницания азота GTR опытных резин, наполненных техническим углеродом N326 с разным содержанием карбоксильных (а) и фенольных (б) групп

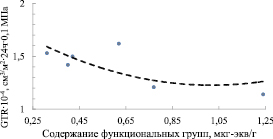

Рис. 3. Зависимость скорости проницания азота GTR опытных резин, наполненных техническим углеродом N326 с разным суммарным содержанием протоногенных групп

Таблица 2

Физико-механические показатели резин

|

Показатели |

исходные смеси |

Значения показателей опытных резин N326 N121 |

|||||

|

№ опытного образца |

|||||||

|

N326 |

N121 |

||||||

|

1 |

2 |

3 |

4 |

5 |

|||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

|

Условное напряжение при 300 %-ном удлинении, МПа |

9,45 |

10,45 |

6,93 |

6,79 |

7,18 |

7,12 |

5,95 |

|

10,54 |

9,62 |

9,65 |

9,99 |

8,94 |

|||

|

Условная прочность при растяжении (fp), МПа |

15,29 |

15,52 |

15,6 |

14,2 |

16,2 |

16,7 |

17,7 |

|

16,16 |

15,72 |

15,89 |

16,25 |

16,68 |

|||

|

Относительное удлинение при разрыве (εp), % |

420 |

430 |

520 |

480 |

530 |

540 |

590 |

|

450 |

440 |

520 |

470 |

540 |

|||

|

Относительная остаточная деформация после разрыва, % |

26 |

28 |

36 |

40 |

36 |

40 |

40 |

|

31 |

30 |

30 |

30 |

40 |

|||

|

Скорость проницания азота, (GTR·10-4), см3/м2·24 ч·0,1 МПа |

1,70 |

6,14 |

1,21 |

1,50 |

1,62 |

1,53 |

1,14 |

|

2,359 |

2,012 |

2,215 |

1,957 |

1,997 |

|||

При сравнении скорости проницания азота (GTR) через резины с наполнителями, отличающимися объёмом микропор, установлено, что GTR резин с образцом N326 (GTR = 1,7·10-4) ниже, чем наполненных N121 (GTR = 1,99·10-4), что указывает на проницание газа через наноглобулярные частицы ТУ N121.

Отмечена тенденция снижения скорости проницания (GTR) азота через резину с увеличением суммарного содержания всех протоногенных кислородсодержащих групп (фенольных, карбоксильных и лактоновых) в техническом углероде (рис. 2, 3).

Однако точная оценка влияния каждой функциональной группы окисленного технического углерода на газопроницаемость резин затруднена из-за присутствия на углеродных слоях групп разного строения. В этой связи более информативным является обобщенный показатель энергии Еse единичного графенового слоя С106. как суммы энергий растяжения, изгиба, кручения и несвязанного взаимодействия между слоями. С помощью прикладного программного обеспечения Cambridgesoft Chem3D Ultra 14 было проведено моделирование углеродного слоя при температуре 420 К, не вызывающей в реальных условиях термической десорбции функциональных групп углеродных слоёв [9] и рассчитана энергия конформации Еse для углеродных слоёв, схожих с реальными по функциональному составу. Выявлено, что при присоединении функциональных групп к краевым углеродным атомам возрастает дефектность углеродных слоёв не только по кривизне (при присоединении групп с одним атомом кислорода – ФГ или ХГ), но и по изгибу (при присоединении групп с двумя (КГ) и тремя (ЛГ) атомами кислорода) (рис. 4).

Изменение Ese конформации углеродных слоёв создаёт предпосылки для увеличения площади адгезионных контактов наполнителя с глобулами бутилкаучука. Следствием этих процессов можно ожидать увеличение плотности макромолекул в межфазном слое и препятствие проницанию молекул газов по межфазным границам в резине. Таким образом, по значению Ese можно прогнозировать газобарьерные свойства резин: чем будет выше Ese, тем ожидается меньшая скорость проницания газа через резину.

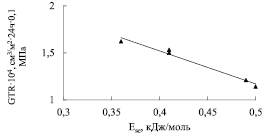

Экспериментальная проверка подтвердила данное предположение: получена прямолинейная обратная зависимость экспериментально установленных значений GTR резин, наполненных N326, от значений Ese, рассчитанных методом моделирования на основе экспериментальных данных функционального анализа (рис. 5).

Полученная линейная зависимость демонстрирует, что снижение газопроницаемости резин соответствует увеличению энергии конформации углеродных слоёв, то есть их большей деформации. Снижение газопроницаемости резин обусловлено тем, что протоногенные группы углеродного наполнителя участвуют в образовании плотного и протяженного межфазного слоя. Макромолекулы бутилкаучука имеют конформацию глобулы. Для сближения атомов, образующих водородные связи и принадлежащих разным глобулам каучука и технического углерода, желателен изгиб углеродного слоя технического углерода. Мерой изгиба служит энергия конформации слоя.

|

|

|

|

|

|||

|

Исх. |

ФГ |

КГ |

ЛГ |

|||

|

Стерическая энергия конформации углеродного слоя Еse , кДж/моль |

||||||

|

0,33 |

0,46 |

0,40 |

0,43 |

|||

Рис. 4. Результаты моделирования углеродного слоя при температуре 420 K

Рис. 5. Зависимость между скоростью GTR диффузии азота через резину, наполненную окисленными образцами технического углерода N326, и рассчитанной Ese по их функциональному анализу на углеродном слое С106

Данное исследование показало, что путём направленной функционализации поверхности технического углерода, применяемого в качестве наполнителя резины на основе бутилкаучука, можно в 1,5 раза снизить скорость GTR диффузии азота через резину.

Таким образом, сочетание методов математического моделирования наноструктуры технического углерода и экспериментальных методов испытания резин привело к научному обоснованию получения нового модифицированного технического углерода и резин с улучшенными газобарьерными свойствами.

Библиографическая ссылка

Нагорная М.Н., Раздьяконова Г.И., Ходакова С.Я., Румянцев П.А. ФИЗИКО-ХИМИЧЕСКИЕ ЗАКОНОМЕРНОСТИ ВЛИЯНИЯ ФУНКЦИОНАЛЬНЫХ ГРУПП НА ГАЗОБАРЬЕРНЫЕ СВОЙСТВА ЭЛАСТОМЕРНЫХ КОМПОЗИЦИЙ // Успехи современного естествознания. 2017. № 6. С. 28-33;URL: https://natural-sciences.ru/ru/article/view?id=36494 (дата обращения: 07.03.2026).