В настоящее время важное значение приобретают работы связанные с добычей и переработкой нефти, так как продукты получаемые из них имеют высокую ценность. Добытая водонефтяная эмульсия в местах залегания нефтеносных пластов, помимо углеводородов, содержит в своем составе попутный газ, воду и механические частицы горной породы, песка. Компоненты, содержащиеся в водонефтяной эмульсии, если их не удалить и не привести их значения к требуемым нормам, создают множество проблем.

В последние годы в связи с сильным истощением нефтяных пластов наблюдается значительное ухудшение качества добываемой нефти, поэтому одной из актуальных задач являются рациональная и эффективная подготовка и переработка различных видов углеводородного сырья [1].

В настоящее время на большинстве крупных нефтяных, нефтегазоконденсатных и газовых месторождений сбор и подготовка нефти и попутных нефтяных газов включают в себя ряд технологических процессов: сепарация, обезвоживание, обессоливание, обезгаживание, стабилизация нефти, очистка и осушка углеводородных газов, переработка образующихся жидких углеводородных фракций.

Качество конечной подготовки нефти на нефтяных месторождениях зависит от исходного содержания воды, механических примесей, хлористых солей и давления насыщенных паров углеводородного сырья.

Процессы обезвоживания и обессоливания нефти практически одинаковы, так как вода извлекается из водонефтяных эмульсий вместе с растворенными в ней минеральными солями. Также для более полного обессоливания нефти возможно подавать дополнительно в водонефтяную эмульсию деэмульгатор и пресную воду, которая растворяет различные минеральные соли и переводит их в водную фазу и отделяется вместе с водой от нефти.

Фундаментальным исследованиям механизма образования, стабилизации и разрушения водонефтяных эмульсий посвящено большое количество работ [2–7], но всё же многие проблемы, связанные с такими явлениями, как коалесценция и дробление капель воды, расслоение и осаждение до сих пор окончательно не решены [2, 5, 7].

С применением моделирующей системы (МС) появляется возможность за короткий промежуток времени провести исследования изучаемых процессов в широком диапазоне варьирования параметров и затем провести анализ эффективности различных технологических режимов работы промышленного объекта. Расчеты на моделирующей системе позволяют рационально распределить затраты рабочего времени, а также трудовых ресурсов, также МС обладают возможностью стационарного моделирования основных технологических процессов установки подготовки нефти [5, 7].

Основными блоками разработанной МС технологии установок первичной подготовки нефти являются модули расчета процесса сепарации, каплеобразования, обезвоживания и обессоливания. В настоящей работе расчеты проводились на моделях процесса каплеобразования, сепарации и отстаивания. Существует большое количество различных методик расчета максимального диаметра капель, одна из которых приведена ниже [3]:

,

,

где dmax – максимальный размер устойчивых капель;

σ – поверхностное натяжение;

μв , μн – динамическая вязкость воды и нефти соответственно;

u – средняя объемная скорость потока;

γсм – кинематическая вязкость смеси;

ρн – плотность нефти.

Основное уравнение расчета относительной обводненности нефти процесса отстаивания [6]:

где mгк – вязкость входной эмульсии; wст – скорость стеснённого осаждения капли размером d;

Wвх – обводненность жидкой фазы на входе в разделитель жидкости, мас. доли;

Wвых – обводненность жидкости на выходе из разделителя жидкости;

g – ускорение свободного падения, мас. доли.

В результате проведенного расчета на математической модели получаем: составы газовой и жидкой фаз; физико-химические свойства потоков; материальный баланс по потокам; обводненность конденсата на выходе из аппарата.

Средняя относительная погрешность по обводненности не превышает 5 %.

В качестве исходных данных использованы технологические параметры, физико-химические свойства и составы пластовой нефти с установки подготовки нефти месторождения Восточной Сибири [2].

Компонентный состав пластовой нефти приведен в табл. 1, физико-химические свойства нефти и технологические параметры приведены в табл. 2, технологические параметры и обводненность нефти на входе и выходе аппаратов приведены в табл. 3.

Таблица 1

Компонентный состав пластовой нефти

|

Компонентный состав |

CН4 |

С2Н6 |

С3Н8 |

и-С4Н10 |

н-С4Н10 |

и-С5Н12 |

н-С5Н12 |

С4Н10+ |

N2 |

|

Содержание, [ % мол.] |

44 |

8,8 |

5,7 |

1,2 |

2,8 |

1,4 |

1,6 |

33,6 |

0,9 |

Таблица 2

Физико-химические свойства нефти и технологические параметры фундаментального варианта расчета

|

Физико-химические свойства нефти и технологические параметры |

Значения |

|

Плотность, [кг/м3] |

864,10 |

|

Вязкость при 20 °С, [мм2/с] |

29,54 |

|

Молекулярная масса, [г/моль] |

292 |

|

Обводненность, [ % мас.] |

20 |

|

Производительность, [т/год] |

8,4·106 |

|

Соотношение потоков между технологическими линиями |

0,6 : 0,4 |

|

Критерий Рейнольдса (Re) |

22802,13 |

Таблица 3

Усредненные технологические параметры и обводненность нефти на входе и выходе аппаратов

|

Параметр, единица измерения |

Аппарат |

|||

|

ТФС |

ЭДГ |

ХТ (I) |

ХТ (Ii) |

|

|

Давление, [кгс/см2] |

4,9 |

3,1 |

2,3 |

2,79 |

|

Температура, [ °C] |

15 |

30 |

39 |

45 |

|

Расход, [т/час] |

183,3 |

217,8 |

52,4 |

52,37 |

|

Обводненность на входе, [ % мас.] |

20,9 |

2,2 |

20,9 |

20,93 |

|

Обводненность на выходе, [ % мас.] |

2,2 |

1,2 |

5,0 |

1,27 |

Примечание: С-1 – сепаратор первой ступени; ТФС – трехфазный сепаратор; ЭДГ – электродегидратор; ХТ (I) – аппарат «Хитер-Тритер» I типа; ХТ (Ii) – аппарат «Хитер-Тритер» Ii типа; РВС – резервуар вертикальный стальной.

С помощью моделирующей системы были проведены расчёты установки подготовки нефти на нефтегазоконденсатном месторождении Восточной Сибири. При варьировании технологического режима (температуры) в определённом аппарате, менялись соответственно условия протекания процесса и выход продукта. Варианты варьирования технологических режимов приведены в табл. 4.

Таблица 4

Таблица по аппаратам, с заданными технологическими условиями (расход (G) = 600142,86 кг/час, обводненность (W) на входе = 20,93 %)

|

Аппарат |

Расход (G) = 600142,86 кг/час, обводненность (W) на входе = 20,93 %) |

G = 500119,05 кг/час |

|||||

|

1 |

2 |

G = 700166,6 кг/час Wвх = 30 % |

4 |

5 |

6 |

7 |

|

|

3 |

|||||||

|

Вход С1 |

Т = 2 °С |

Т = 2 °С |

Т = 2 °С |

Т = 2 °С |

Т = 2 °С |

Т = 2 °С |

Т = 2 °С |

|

ТФС |

Т = 15 °С |

Т = 15 °С |

Т = 15 °С |

Т = 25 °С |

Т = 25 °С |

Т = 25 °С |

Т = 15 °С |

|

ЭДГ |

Т = 30 °С |

Т = 30 °С |

Т = 30 °С |

Т = 30 °С |

Т = 30 °С |

Т = 30 °С |

Т = 30 °С |

|

ХТ(I) |

Т = 39 °С |

Т = 45 °С |

Т = 39 °С |

Т = 39 °С |

Т = 45 °С |

Т = 45 °С |

Т = 45 °С |

|

ХТ(Ii) |

Т = 45 °С |

Т = 45 °С |

Т = 45 °С |

Т = 45 °С |

Т = 45 °С |

Т = 45 °С |

Т = 45 °С |

|

РВС |

Т = 30 °С |

Т = 30 °С |

Т = 30 °С |

Т = 30 °С |

Т = 30 °С |

Т = 30 °С |

Т = 30 °С |

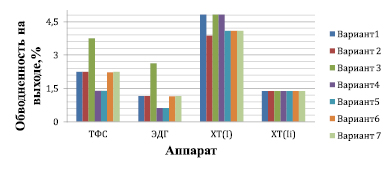

Рассмотрено семь вариантов технологических режимов работы установок, в которых менялся определённый технологический параметр (температура, расход) с целью оптимизации наиболее эффективного режима отделения воды от нефти. Температура – один из главных технологических параметров, которая приводит к снижению вязкости жидкостей, составляющих эмульсию, и уменьшает поверхностное натяжение на границе раздела фаз. Первый вариант технологической схемы соответствует условиям работы промышленной установки. Относительно базового варианта было проведено исследование, увеличивали температурный режим в ТФС (варианты 4, 5, 6), ХТ первого типа (варианты 2, 5, 6, 7). На основании полученных данных был определен оптимальный режим работы установки (вариант пять), при котором отделение воды происходит наиболее эффективно.

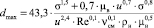

Рис. 1. Расход воды в аппаратах, т/ч

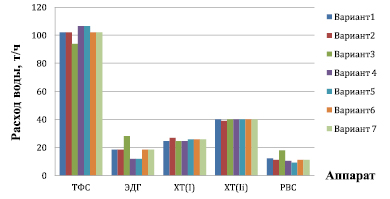

Рис. 2. Расход нефти в аппаратах, т/ч

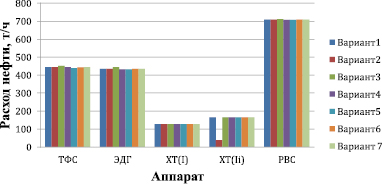

Рис. 3. Обводненность нефти на выходе из аппарата, при заданных технологических условиях, %

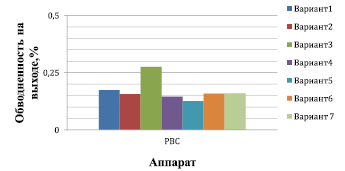

Рис. 4. Обводненность нефти на выходе из РВС, с показателем наилучшего результата отделения воды от нефти, %

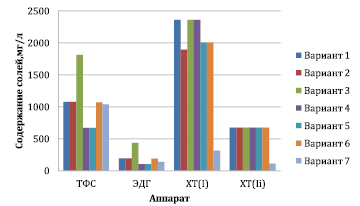

Рис. 5. Содержание солей в нефти на выходе из аппарата, при заданных технологических условиях, мг/л

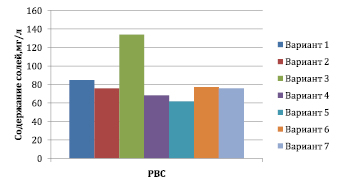

Рис. 6. Содержание солей в нефти на выходе из РВС, мг/л

На рисунках, представлены в виде гистограмм, которые отображают расход воды в аппаратах, расход нефти в аппаратах, обводненность нефти на выходе, %; содержание солей в нефти на выходе из РВС, мг/л.

На основании полученных данных рекомендован наиболее оптимальный режим работы установки, при котором остаточное содержание воды и солей в нефти будет наименьшим. В данном случае это будет вариант пять со следующими технологическими условиями: расход, равный 600,1 т/час, температура в аппарате (С1 = 2 °С, ТФС = 25 °С, ЭДГ = 30 °С, XT(I,Ii) = 45 °C, РВС = 30 °С), при этом конечная обводнённость на выходе из резервуара будет равна 0,12 % а содержание солей – 62 мг/л, что соответствует и удовлетворяет требованиям Технического регламента.

Библиографическая ссылка

Джалилова С.Н., Ушева Н.В., Ерофеев В.И. ПОВЫШЕНИЕ ЭФФЕКТИВНОСТИ ПРОЦЕССОВ СБОРА И ПОДГОТОВКИ УГЛЕВОДОРОДНОГО СЫРЬЯ С ПРИМЕНЕНИЕМ МЕТОДА МАТЕМАТИЧЕСКОГО МОДЕЛИРОВАНИЯ // Успехи современного естествознания. 2017. № 8. С. 13-18;URL: https://natural-sciences.ru/ru/article/view?id=36513 (дата обращения: 06.03.2026).