Никелевый кермет широко используется в качестве основного компонента анодного материала в ТОТЭ, потому что он обладает хорошими каталитическими свойствами и химической стабильностью в восстановительной атмосфере. Так же существенным преимуществом этого материала являются его близкие значения коэффициента термического расширения (КТР) к значениям электролитного материала на основе диоксида циркония, стабилизированного оксидом иттрия (YSZ). Следовательно, добавляя к никелю (Ni) электролитный материал, можно получить очень хорошее согласование КТР анодного материала и электролита. Оксид никеля (NiO) используется для приготовления анодного кермета, чтобы предотвратить изменение микроструктуры анода во время спекания на воздухе. Использование Ni вместо NiO приведет к увеличению объема во время окисления образца. Использование восстановительной атмосферы во время совместного припекания анода и катода неприемлемо, так как катодные материалы в восстановительной атмосфере нестабильны и необратимо разлагаются. В режиме работы топливного элемента NiO восстанавливается до Ni в восстановительной атмосфере. Это восстановление ведет к уменьшению объема анодного материала. В случае нарушения подачи топлива анодное пространство заполняется воздухом и происходит обратный процесс окисления анодного материала. В данной статье представлено исследование влияния циклов восстановления и окисления образца на изменение линейных размеров несущих никель-керметных анодов, полученных тремя различными способами. Во втором способе было использовано плазменное напыление. Технологиям изготовления ТОТЭ, основанным на плазменном напылении, посвящено большое количество работ, например обзоры [1, 2], что подчеркивает актуальность данной работы. Кроме того, способ приготовления несущего анода со стратегией первоначального формирования керамического каркаса с последующим никелированием, то есть аналогичной стратегии второму и третьему способу данной работы, описан в [3].

Материалы и методы исследования

Исследуемые образцы были приготовлены тремя способами.

Первый способ заключался в приготовлении из смеси порошков 45 мас. % NiO (ч.д.а.) и 55 мас. % YSZ (ч.д.а.) методом прокатки с применением пластификатора (дибутилфталат и каучук). Полученный лист толщиной 1,35 мм был спечен при температуре 1450 °С в течение 2 часов на воздухе. Из полученного листа был выпилен брусок размерами 24,16 х 5,60 х 1,35 мм. Пористость образца составила 50 %. Пористость оценивалась отношением средней плотности образца к истинной плотности смеси порошков NiO и YSZ.

Второй способ заключался в приготовлении пористой керамической основы YSZ методом плазменного напыления с последующим никелированием этой основы.

Третий способ заключался в приготовлении пористой керамической основы методом прессования порошка YSZ с порообразователем и спекания с последующим никелированием.

Образцы, приготовленные вторым и третьим способом, имели форму цилиндра высотой 10 мм и диаметром 5,6 мм. Пористость образцов, приготовленных вторым и третьим способом, составила 50 %.

Исследование окисления и восстановления образцов было проведено с использованием дилатометра Netzsch DIL 402C. Диапазон измерений был выбран 5000 мкм. Разрешение в данном диапазоне составило 1,25 нм. Это значит, что погрешность измерения образцов длиной от 10 до 25 мм составила от 1,3×10-5 до 5×10-6 %. Стандартная система подачи газов в дилатометр, которая изначально не предназначена для смены окислительных и восстановительных атмосфер непосредственно в нагретом дилатометре, была доработана для обеспечения безопасной смены данных атмосфер.

Образец № 1 нагревали на воздухе. При достижении температуры 900 °С воздушную атмосферу сначала заместили на инертную (аргон), а потом на восстановительную (50 об. % Н2 и 50 об. % Ar). После завершения процесса восстановления эту атмосферу заместили сначала аргоном, а уже потом воздухом. После завершения окисления образец был охлажден до комнатной температуры. Было проведено 3 таких цикла.

Образцы № 2 и 3 нагревали в восстановительной атмосфере (50 об. % Н2 и 50 об. % Ar). При достижении температуры 900 °С эту атмосферу последовательно заменяли аргоном и воздухом. После завершения окисления эту смесь также заменяли сначала аргоном, а потом восстановительной атмосферой. После завершения восстановления образцы № 2 и 3 были охлаждены до комнатной температуры в восстановительной атмосфере.

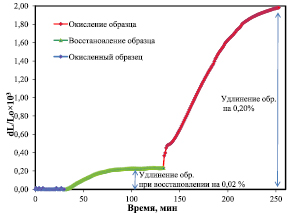

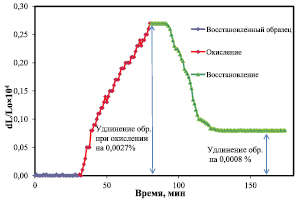

Рис. 1. Относительное изменение длины образца № 1 – первый цикл

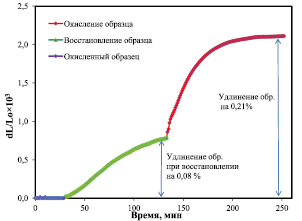

Рис. 2. Относительное изменение длины образца № 1 – второй цикл

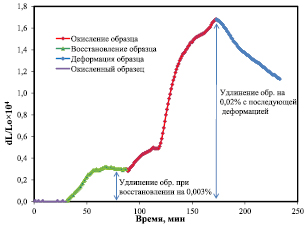

Рис. 3. Относительное изменение длины образца № 1 – третий цикл

Результаты исследования и их обсуждение

На рис. 1–3 представлены результаты первого, второго и третьего циклов окисления и восстановления первого образца соответственно.

Как видно из этих рисунков, в процессе и восстановления и окисления длина образца, приготовленного по первому способу, увеличивалась. После первого цикла образец удлинился на 0,20 %. После второго цикла образец удлинился на 0,21 %. После третьего цикла образец деформировался под действием усилия штока дилатометра, вследствие этого невозможно было осуществить точное измерение удлинения образца, произошедшего в третьем цикле.

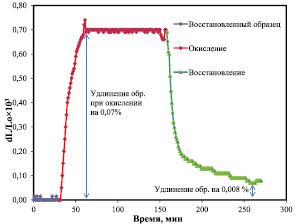

Результаты дилатометрических измерений для образцов № 2 и 3 приведены на рис. 4 и 5 соответственно.

С целью удобства анализа все экспериментально полученные данные были представлены в таблице.

Рис. 4. Относительное изменение длины образца № 2

Рис. 5. Относительное изменение длины образца № 3

Результаты дилатометрических исследований образцов № 1–3

|

№ образца/ № цикла |

Относительное изменение длины образца, dL/L0, % |

Примечание |

||

|

Восстановление |

Окисление |

Общее |

||

|

1/1 |

0,02 |

0,18 |

0,20 |

|

|

1/2 |

0,08 |

0,13 |

0,21 |

|

|

1/3 |

0,001 |

>0,02 |

>0,021 |

Образец № 1 деформировался после 3-го цикла |

|

1/1–3 |

0,101 |

>0,33 |

>0,431 |

Суммарное удлинение после 3-х циклов |

|

2/1 |

–0,062 |

0,07 |

0,008 |

Последовательность операций для образцов № 2 и 3: 1. Окисление 2. Восстановление |

|

3/1 |

–0,0019 |

0,0027 |

0,0008 |

|

Вследствие существенно большего мольного объема оксида никеля II при 900 °С (10,3 см3/моль, рассчитан исходя из молярной массы 74,69 г/моль, плотности 7,45 г/см3 для β-NiO и КТР 13,9 · 10-6 K-1 [4–6]) по сравнению с металлическим никелем (6,92 см3/моль, исходные данные: 58,69 г/моль, и 8,90 г/см3 и КТР = (–3,810 + 1,633T1/3 – 0,1746T2/3 + 6,510•10-3 T) 10-5 K-1 [4, 7]) в результате окисления объем исследуемых образцов и, соответственно, их длины должны увеличиваться, а в результате восстановления – наоборот, уменьшаться. Качественно подобное поведение демонстрируют образцы № 2 и 3. Величины изменений длин данных образцов на порядки ниже, чем те, которые можно было бы ожидать для взаимных превращений NiO в Ni и обратно, как вследствие существенной пористости этих образцов, так и вследствие наличия в их структуре жесткого керамического каркаса.

А образец № 1 демонстрирует иное поведение. Вплоть до окисления в третьем цикле измерений его длина только увеличивалась как в результате окисления, так и в результате восстановления. После третьего цикла было обнаружено, что под действием усилия штока дилатометра этот образец выгнулся. Это объясняет уменьшение его длины во второй части процесса окисления в 3-ем цикле измерений. Причина этой деформации и неожиданного увеличения длины образца № 1 кроется в процессах восстановления. Происходило изменение микроструктуры образца, сопровождающееся увеличением его пористости и ухудшением физико-механических характеристик. Среднее увеличение длины образца № 1 после цикла измерений приблизительно в 18 раз больше соответствующего увеличения длины для образца № 2 и в 180 раз больше, чем для образца № 3.

Следовательно, при запланированном восстановлении несущего анода ТОТЭ при первом запуске батареи ТОТЭ, а также при последующих незапланированных окислениях и восстановлениях анода, которые могут иметь место при эксплуатации батареи ТОТЭ, батарея, имеющая в своей основе анод, приготовленный по первому методу, может разгерметизироваться или даже разрушиться.

Все вышесказанное указывает на то, что методы приготовления ТОТЭ, основанные на формировании жесткого керамического каркаса с последующим его никелированием, являются более перспективными по сравнению с формированием несущего анода посредством спекания механической смеси порошков NiO и YSZ. Это согласуется с результатами работы [8], в которой было обнаружено, что поляризационное сопротивление никель-керметного анода, приготовленного аналогично первому способу, увеличивалось после каждого цикла окисления-восстановления и после трех циклов суммарно возросло на 18 %.

Заключение

Изменение линейного размера образцов во время термоциклирования в окислительной и восстановительной атмосфере показало влияние способа приготовления никелевого кермета на его механическую устойчивость. Можно сделать вывод, что несущий анод, приготовленный из смеси порошков NiO и YSZ, в процессе работы испытывает необратимые деструктивные изменения. Применение такого анода в ТОТЭ является нецелесообразным. В данной работе было продемонстрированно, что прочностные характеристики существенно увеличиваются при создании прочной керамической матрицы YSZ с последующим введением в эту матрицу никеля.

Работа выполнена при финансовой поддержке государственного гранта (№ 14.Z5031.0001).

Библиографическая ссылка

Белоусов Е.М., Вылков А.И. ДИЛАТОМЕТРИЧЕСКОЕ ИССЛЕДОВАНИЕ ОКИСЛЕНИЯ И ВОССТАНОВЛЕНИЯ НИКЕЛЕВОГО КЕРМЕТА // Успехи современного естествознания. 2018. № 2. С. 7-11;URL: https://natural-sciences.ru/ru/article/view?id=36664 (дата обращения: 12.03.2026).