В настоящее время на большинстве газовых и газоконденсатных месторождений России происходит заметное снижение пластового давления природного газа, что ведет к увеличению его начального влагосодержания. В значительной степени от эффективности и массо-габаритных характеристик работы разделительной аппаратуры зависят капиталовложения и эксплуатационные затраты, количество и качество вырабатываемых продуктов и межремонтный период технологических установок. Проблема образования гидратов на внутрипромысловых и магистральных трубопроводов очень актуальна. Скопление гидратов в сечении трубы приводит к уменьшению пропускной способности, дополнительной дросселяции потока, а в некоторых случаях и его полной остановке. Основной метод борьбы с гидратообразованием в промышленных масштабах – подача метанола в объеме идентичном сечению трубопровода, его длины и степени оседания и прилипания гидратов на участке. Также применяют подогрев газа или корпуса трубопроводов [1].

Цель исследования: разработать и испытать экспериментальный стенд для борьбы с гидратообразованием в реальных условиях. Сымитировать условия реальной среды и реального сырья, смоделировать весь процесс в программе HYSYS.

Материалы и методы исследования

Материалы и методы исследования: экспериментальный стенд, разработанный и установленный на базе Томского политехнического университета. Методом исследования являются эксперименты с различными термобарическими параметрами, которые имитируют реальные условия транспортировки газоконденсатной смеси. Также методом исследования является дублирование процесса в программном продукте HYSYS, который имеет возможность вносить различные сходные данные, например толщина грунта, толщина стенки, компонентный состав, протяженность трубопровода.

Установка для аэромехнического воздействия для предотвращения гидратообразования

Основные задачи, которые решались в рамках физического моделирования экспериментальной установки:

– расчет количества подачи гидратов на установку, обеспечивающие их смешение и максимальную степень улавливания в результате прохождения через циклон;

– определение тепловых и газодинамических потоков внутри аппарата и оптимальных конструктивных параметров установки;

– определение оптимальных рабочих параметров работы установки – температуры, давления, расхода исходного количества гидратов, температуры и давления на установке и другие характеристики, влияющие на процесс удаления гидратов;

– выдача рекомендаций к проектированию опытного аппарата.

Программный комплекс HYSYS

Перед проведением эксперимента рассматривается его модель в программном продукте HYSYS для проведения более точного результата. Анализируются входной и выходной составы в зависимости от термобарических условий, технических характеристик трубопровода и среды. Использование программы HYSYS позволяет максимально приблизить условия эксперимента к реальным условиям.

Теоретическая часть

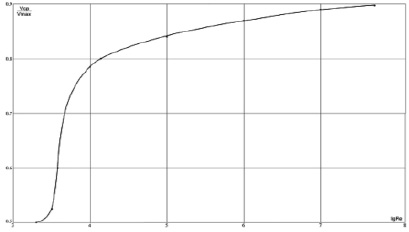

Общий расход воздуха, используемый в проточной части установки, приближенно измеряется трубкой Пито – Прандтля в центре среза измерительной трубы. Принцип измерения заключается в измерении трубкой Пито максимальной скорости потока в центре измерительной трубы. Далее, по кривой Никурадзе (рис. 1), находится средняя скорость по всему сечению трубы. По найденному значению средней скорости и площади сечения измерительной трубы вычисляется расход воздуха [2, 3].

Рис. 1. Кривая Никурадзе [3]

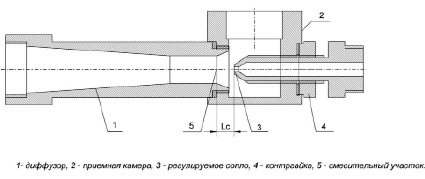

Рис. 2. Схема эжектора [4]

Q = υcpS – общий расход воздуха (м3/с)

– максимальная скорость потока воздуха (м/с), где Pд – перепад давления измеренный трубкой Пито (мм вод. ст.), размерность соответствует размерности кг/м2.

– максимальная скорость потока воздуха (м/с), где Pд – перепад давления измеренный трубкой Пито (мм вод. ст.), размерность соответствует размерности кг/м2.

На рис. 2 детально представлен эжектор. Все обозначения элементов указаны на рисунке.

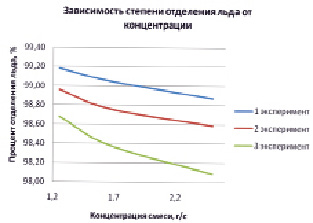

Подробный принцип действия экспериментальной установки описан в предыдущей статье [5]. В настоящее время были проведены эксперименты с дисперсностью реагента в 1,5–2 мм при скорости потока от 2 до 5 м/с с расходом до 15 м3/ч. Минимальное время нагревания температуры теплоносителя форбункера составило 15 с. По результатам исследований будут произведены расчеты потерь тепла, даны рекомендации по изменению мощности и типу теплоносителя, будут проанализированы термобарические параметры смеси и максимальная дисперсность частиц, которая может проходить через установку. На (рис. 3) представлена зависимость времени возвращения температуры теплоносителя к исходному значению от количества гидратов (концентрации потока). Задача экспериментальных наблюдений – свести параметр Δt>0 [4, 5].

Рис. 3. Результаты эксперимента по отделению льда из потока газа

Результаты исследования и их обсуждение

Проведем эксперимент с постоянным коэффициентом эжекции, диаметром сопла d = 4 мм и массой льда 45 г. Температура воздуха в форбункере и температура теплоносителя также остаются неизменными.

Узнаем, за сколько секунд восстановится температура воздуха в форбункере и температура теплоносителя после засыпания гидрата до первоначальных значений. t1 – температура теплоносителя, С °; t2 – температура воздуха в форбункере, С °; Lc – расстояние от среза сопла до начала смесительного участка, мм; Dс – диаметр сопла, мм. Результаты занесены в табл. 1.

Таблица 1

Результаты эксперимента с постоянной массой льда и коэффициента эжекции

|

Р подачи, атм |

Lc, мм |

t время засыпания льда, с |

Масса льда, г |

t1 воздуха в форбункере, С ° |

t2 теплоносителя, С ° |

τ время восстановления, с |

|

1 |

5 |

20 |

45 |

40 |

65 |

240 |

|

2 |

5 |

15 |

45 |

40 |

65 |

325 |

|

3 |

5 |

10 |

45 |

40 |

65 |

390 |

По данным таблицы видно: чем меньше концентрация, тем меньше время необходимого для восстановления температуры воздуха в форбункере и температуры теплоносителя до первоначальных значений.

Проведем эксперимент по удалению воды с постоянным давлением подачи, с постоянным коэффициентом эжекции, с массой воды m = 150 г, с диаметром сопла d = 4 мм. Необходимо определить массу вылетевшей воды. Результаты занесены в табл. 2.

Таблица 2

Результаты эксперимента по определению выноса воды из установки с постоянным давлением на входе в установку и постоянным диаметров сопла

|

Р подачи, атм |

Lc, мм |

Концентрация частиц, г/с |

Масса воды, г |

m, масса вылетевшей воды после прохождения циклона, г |

|

1 |

4 |

2,50 |

150 |

~1,23 |

|

1,66 |

~0,67 |

|||

|

1,25 |

~0,34 |

|||

|

2 |

4 |

2,50 |

150 |

~1,65 |

|

1,66 |

~1,32 |

|||

|

1,25 |

~0,91 |

|||

|

3 |

4 |

2,50 |

150 |

~2,03 |

|

1,66 |

~1,74 |

|||

|

1,25 |

~1,33 |

Эксперимент показал возможность удаления воды из потока смеси более чем на 98,64 %.

Проведем эксперимент по удалению механических примесей с постоянным давлением подачи, с постоянным коэффициентом эжекции, с массой механической примеси m = 150 г, дисперсностью 1–2 мм, с диаметром сопла d = 4 мм. Узнаем массу вылетевшей механической примеси. Результаты занесены в табл. 3.

Таблица 3

Результаты эксперимента с постоянным давлением на входе в установку, постоянным коэффициентом эжекции и постоянной массой мехпримесей m = 150 г

|

Р подачи, атм |

Lc, мм |

Концентрация частиц, г/с |

m, масса вылетевшего мехпримеси после прохождения циклона, г |

|

1 |

5 |

2,50 |

~1,34 |

|

1,66 |

~1,12 |

||

|

1,25 |

~0,76 |

||

|

2 |

5 |

2,50 |

~1,76 |

|

1,66 |

~1,24 |

||

|

1,25 |

~0,87 |

||

|

3 |

5 |

2,50 |

~2,28 |

|

1,66 |

~1,89 |

||

|

1,25 |

~1,54 |

Эксперимент показал возможность удаления мехпримесей более чем на 98,48 %.

Проведем эксперимент с постоянным давлением подачи P = 1 атм, с постоянным коэффициентом эжекции, с массой льда m = 150 г с дисперсностью 2–4 мм, с диаметром сопла d = 4 мм. Температура воздуха в форбункере и температура теплоносителя также остаются неизменными. Узнаем массу вылетевшего льда после прохождения циклона. Результаты занесены в табл. 4.

Таблица 4

Результаты эксперимента с постоянным давлением на входе в установку и постоянным коэффициентом эжекции

|

Lc, мм |

t1 воздуха в форбункере, °С |

t2 теплоносителя, °С |

m, масса вылетевшего льда после прохождения циклона, г |

|

|

4 |

2,50 |

45 |

65 |

~1,69 |

|

1,66 |

~1,42 |

|||

|

1,25 |

~1,23 |

|||

|

4 |

2,50 |

45 |

65 |

~2,12 |

|

1,66 |

~1,86 |

|||

|

1,25 |

~1,56 |

|||

|

4 |

2,50 |

45 |

65 |

~2,87 |

|

1,66 |

~2,43 |

|||

|

1,25 |

~1,98 |

По результатам эксперимента видно, что данная экспериментальная установка удаляет лед на >98,09 % в зависимости от концентрации и давления подачи газа. Графическое отображение результатов эксперимента № 4 отобразим на рис. 4.

Выводы

В данной работе были проанализированы результаты четырех экспериментов. Основной целью данных опытов была необходимость имитации движения потока газа в трубе в реальных условиях и возможность отделения льда из данной смеси (в реальных условиях – гидрата). Была проанализирована работоспособность разработанной установки экспериментальным путем. Были получены и интерпретированы результаты, выданы рекомендации для проведения усовершенствований измерений путем увеличения количества входных данных в программе HYSYS. При проведении экспериментов на экспериментальном стенде улавливания гидратов были использованы различные примеси, а именно лед, мехпримеси и вода. Все эти элементы из потока газа были удалены более чем на 98 %, что показывает эффективность работы установки во всех режимах. На рис. 3 показана степень отделения льда при различной концентрации, из графика видно, что степень отделения зависит от концентрации обратно пропорционально. В настоящее время по результатам экспериментов проводятся дополнительные настройки аппарата для отделения 99,9 % примесей при минимальных и средних концентрациях льда. Также производится расчет теплообменника для достижения условия Δt>0 при восстановлении температуры теплоносителя.

Библиографическая ссылка

Волков П.В., Зятиков П.Н., Большунов А.В. ЭКСПЕРИМЕНТАЛЬНОЕ ИССЛЕДОВАНИЕ АЭРОМЕХАНИЧЕСКОГО МЕТОДА ДЛЯ ПРЕДОТВРАЩЕНИЯ ГИДРАТООБРАЗОВАНИЯ ПРИ ПОДГОТОВКЕ И ТРАНСПОРТИРОВКЕ ПРИРОДНОГО ГАЗА И КОНДЕНСАТА // Успехи современного естествознания. 2018. № 9. С. 52-57;URL: https://natural-sciences.ru/ru/article/view?id=36866 (дата обращения: 09.01.2026).