Геотехническое строительство в настоящее время требует значительного увеличения затрат материальных ресурсов сравнительно с предыдущими периодами. При этом ресурсоемкость комплексов подземных сооружений усугубляется тем, что наряду с новым строительством пришло время реконструкции и капитального ремонта значительной части существующих объектов, со сложными природно-климатическими и гидрогеологическими условиями на этих территориях. Представляется, что рассмотрение экономических и экологических проблем необходимо начинать с производства строительных материалов [1, 2].

В этом контексте очевиден экономический эффект, который обеспечит широкое применение строительных конгломератов с использованием карбамидоформальдегидных смол (КФС) и местных грунтов [3–5]. Дело в том, что:

– выпуск КФС, мочевины и формалина неуклонно расширяется;

– химико-минералогический состав, практическое отсутствие гумуса, состав аутигенных пленок, рН грунтов большей части территории способствует проявлению высокой адгезионной способности КФС;

– КФС характеризуются сравнительно низкой вязкостью при высокой скорости отверждения, низкой токсичностью, стабильностью при хранении и сравнительно невысокой стоимостью;

– КФС обеспечивает возможность управления в широких пределах свойствами строительных конгломератов, они стойки к воздействию агрессивных сред;

– разработан способ термокаталитического отверждения строительных конгломератов с использованием КФС и местных грунтов и поверхностной пропитки изделий из них продуктами переработки нефти.

Следует отметить, что термокаталитическое отверждение исключает выделение формальдегида в воздух при производстве и применении указанных строительных конгломератов, обеспечивает высокие показатели прочности и однородности, а также обеспечивает изготовление широкого ассортимента сборных конструктивных элементов для строительства подземных сооружений.

Цель исследования: для расчета рациональных режимов тепловой обработки необходимо разработать модель процесса термокаталитического отверждения.

Материалы и методы исследования, использованные при решении поставленной цели, были основаны на изучении процессов структурообразования и оценке технологических решений посредством механических (деформации, напряжения) воздействий на образцы композиционного материала на основе КФС и грунтов. Направленность экспериментальных исследований обусловлена следующими факторами:

– показатели прочности просты в определении, достаточно полно отражают вероятностный характер формирования структуры и чувствительны к воздействию структурных и технологических факторов;

– изучение показателей прочности в качестве выходной величины позволит определить параметры разработанной зависимости и раскрыть тем самым механизмы термокаталитического отверждения. Как показали многочисленные исследования, широко распространенные физико-химические методы определения полноты отверждения (анализ функциональных групп, изменение массы в растворителях, инфракрасная спектроскопия и др.) вследствие их недостаточной чувствительности на последних стадиях превращений не могут полностью характеризовать степень завершенности процессов поликонденсации. Это объясняется тем, что на последних стадиях поликонденсации сшивка весьма небольшого числа непрореагировавших функциональных групп приводит к существенному изменению густоты сетки полимерной матрицы и, соответственно, механических показателей композиционных материалов [6, 7];

– показатели прочности являются расчетными характеристиками, поэтому их знание, особенно на первом этапе эксперимента, позволит ограничить область исследований и оценить целесообразность дальнейшей работы.

Здесь уместно использовать зависимость прочности от молекулярной массы. Основным фактором в этом случае оказывается число концов цепей. Многие такие характеристики можно описать уравнениями типа

где R – рассматриваемая характеристика;

R* – асимптотическое значение этой характеристики при очень больших молекулярных массах;

А* – постоянная;

– среднечисловая молекулярная масса.

– среднечисловая молекулярная масса.

В свою очередь:

где Q* – общая масса полимера;

С* – общее число молекул.

Именно это представление о зависимости прочности от молекулярной массы и было положено в основу теоретических и экспериментальных исследований.

Результаты исследования и их обсуждение

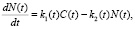

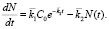

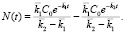

Опишем реакцию поликонденсации следующими кинетическими уравнениями:

где С – удвоенное количество реакционных центров (метилольные и аминогруппы); N – количество образующихся связей в процессе отверждения; k1,2 – константы скорости реакции поликонденсации и деструкции соответственно.

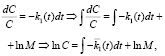

Найдем решение первого уравнения

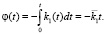

где φ(t), после проведения усреднения константы k1(t) с помощью  , примет следующий вид:

, примет следующий вид:

Тогда общее решение первого уравнения будет следующим:  .

.

Учитывая начальные условия при t = 0, получим:  . Таким образом, первая физическая величина изменяется в среднем по экспоненте.

. Таким образом, первая физическая величина изменяется в среднем по экспоненте.

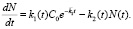

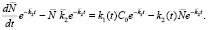

Подставляя найденное решение первого уравнения во второе, получим общее решение второго.

Для решения данного неоднородного уравнения, проведем усреднение параметра k2(t) по прежней схеме и получим

.

.

Тогда, второе уравнение примет следующий вид:

Однородная часть решения, как и прежде, будет следующей:

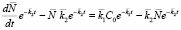

Неоднородную часть решения найдем, подставив полученное решение во второе уравнение, и получим уравнение для  :

:

Пренебрегая различием между средним значением  ,

,  и мгновенным значением k1(t), k2(t) коэффициентов, заменим все значения средними величинами.

и мгновенным значением k1(t), k2(t) коэффициентов, заменим все значения средними величинами.

или

Тогда решение неоднородного уравнения, после разделения переменных  , примет следующий вид:

, примет следующий вид:

Общее решение можно записать как

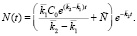

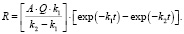

После учета начальных значений, а именно, при t = 0, N(0) = 0,  , решение можно записать в следующей форме:

, решение можно записать в следующей форме:

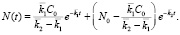

Анализ полученного решения показывает, что амплитуды экспонент равны друг другу и противоположны. Если же начальные условия при t = 0 N(0) = N0, то есть ненулевые, то амплитуды экспонент не обязательно равны друг другу, а именно:

Тогда решение можно записать таким образом:

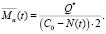

Для среднечисловой молекулярной массы будет справедливо следующее выражение:

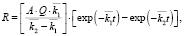

Сопоставляя рассмотренные выражения и имея в виду, что С0 пропорционально расходу КФС, окончательно получаем уравнение изменения прочности в процессе термокаталитического отверждения:

где Q – расход КФС;

А – структурно-технологический параметр.

Кроме того, в расчетах необходимо учесть влияние теплового эффекта реакции ΔH на молекулярную массу, а следовательно, и на параметр А уравнением

Однако тепловой эффект в нашем случае незначителен (33–42 кДж), поэтому с достаточной точностью для инженерных расчетов мы можем положить А (Т) ≈ const.

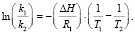

Рис. 1. Влияние температуры отверждения на константы скорости поликонденсации и деструкции

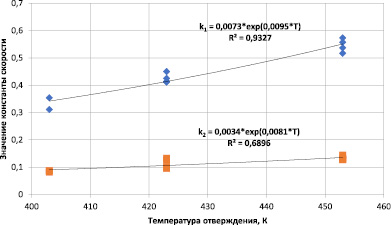

Рис. 2. Влияние расхода КФС на прочность при изгибе

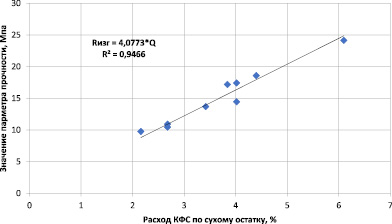

Рис. 3. Пример определения параметров модели

В частном случае изотермического отверждения КФС уравнение будет иметь вид

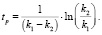

Максимальное значение прочности соответствует равновесному состоянию реакционной среды и достигается в момент времени:

Абсцисса точки перегиба

характеризует завершение в основном процесса деструкции менее теплостойких эфирных связей.

Для определения параметров модели разработан подход, реализованный в Delphi 6. При этом обеспечена возможность определения неизвестных параметров в автоматическом режиме, в интерактивном, а также прямым перебором в заданном интервале. Необходимо заметить, что определение показателей параметров модели базируется на подходах восстановления показателей экспонент и реализовано на основе известных идей [8].

На втором этапе исследований по результатам испытаний серии образцов (три образца в каждой точке) определены параметры зависимости (рис. 1 и 2) с использованием вышеописанного программного обеспечения (рис. 3). В качестве функций отклика рассматривали показатели прочности при изгибе. Для изготовления смеси использовали мелкие пески и применяли наиболее распространенные и доступные карбамидоформальдегидные смолы марок КФ – МТ и КФ – Ж производства Нижнетагильского завода пластмасс.

Заключение

Нам представляется, что изложенные особенности разработанной модели соответствуют теоретическим представлениям о механизме реакции поликонденсации КФС и подтверждены экспериментальными данными.

Определение параметров модели основано на подходах восстановления показателей экспонент и реализовано на ЭВМ в программе Delphi, что обеспечивает определение неизвестных параметров модели в автоматическом и интерактивном режимах.

Библиографическая ссылка

Агейкина О.В. МОДЕЛЬ ТЕРМОКАТАЛИТИЧЕСКОГО ОТВЕРЖДЕНИЯ СТРОИТЕЛЬНЫХ КОНГЛОМЕРАТОВ С ИСПОЛЬЗОВАНИЕМ КАРБАМИДОФОРМАЛЬДЕГИДНЫХ СМОЛ // Успехи современного естествознания. 2019. № 7. С. 52-57;URL: https://natural-sciences.ru/ru/article/view?id=37159 (дата обращения: 07.03.2026).

DOI: https://doi.org/10.17513/use.37159