Сложившаяся тенденция требований к качеству минеральных удобрений и тукосмесям простых и комплексных удобрений предъявляет ряд технологических требований к их производству. Традиционно тукосмеси из минеральных удобрений, получаемых на основе экстракционной фосфорной кислоты, подбирают, основываясь на совместимости и несовместимости готовых минеральных удобрений, на их слеживаемости и гигроскопичности. Поэтому производство качественной, безопасной и экологически чистой продукции химической подотрасли и агропромышленного комплекса является актуальным.

Это обстоятельство положено в основу исследований по разработке и созданию экологически безопасной тукосмеси из забалансового доломитизированного карбонатно- кремнистого фосфатного сырья горнодобывающего комплекса, с введением в их состав отходов теплоэнергетических центров (ТЭЦ), работающих на твердом топливе, и отходов угледобывающего комплекса, которые обладают хорошими технологическими свойствами и не слеживаются.

Применение минеральных удобрений с введением макро- и микроэлементов в состав тукосмеси для плодородной почвы является одним из важнейших приемов повышения продуктивности секторов агропромышленного комплекса. Производство и применение минеральных удобрений и тукосмесей необходимо при внесении в почву для получения максимального эффекта от каждого килограмма действующего вещества.

Макроэлементы минеральных удобрений присутствуют в составе природных руд, а микроэлементы в большинстве случаев входят в состав различных техногенных отходов, образующихся в процессе добычи и подготовки природных минеральных ресурсов к технологическому переделу.

К отходам производств, содержащим макро- и микроэлементы и составляющим многомиллионные тонны, относятся забалансовые доломитизированные карбонатно-кремнистые фосфориты бассейна Каратау и золошлаковые отходы теплоэнергетических центров, накопленные после переработки углей.

Золоотвалы ТЭЦ создают большую экологическую напряженность, создавая угрозу для окружающей среды и здоровья людей. В результате ветровой эрозии частицы золы, содержащие осевшую пыль и химически активные токсичные вещества, загрязняют почву, воду и атмосферу. Это же самое можно сказать и о доломитизированных карбонатно-кремнистых фосфоритах [1-4].

Основными видами топливно-энергетических ресурсов Республики Казахстан являются угли Карагандинского и Экибастузского месторождений, которые после сжигания содержат в золошлаках различные микроэлементы, остро необходимые растениям, так как в различных регионах наблюдается низкая обеспеченность почвы микро- и макроэлементами.

Ежегодный выход золы и золошлаковых смесей в Республике Казахстан составляет около 20 млн т. В настоящее время накоплено свыше 300 млн тонн отходов, содержащих такие микроэлементы, как железо, магний, марганец и калий, которые могут быть применены в качестве добавок при производстве минеральных удобрений и тукосмесей [5-7].

Цель исследования – разработка технологии получения тукосмеси на основе доломитизированных фосфатных руд и золы ТЭЦ.

Материал и методы исследования

Отходы доломитизированного карбонатно-кремнистого фосфатного сырья, золы ТЭЦ, отходы угледобывающей промышленности, отходы подготовки фосфоритного сырья производства желтого фосфора и вермикулит. Исследования проводились химическим методом и на современных приборах физико-химического анализа.

Результаты исследования и их обсуждение

Для проведения исследований отобраны представительные пробы доломитизированного карбонатно-кремнистого фосфатного сырья месторождения Аксай, фосфоритоносного бассейна Каратау и золошлаковых отходов, образующихся при сжигании углей Экибастузского и Карагандинского угольных бассейнов.

При проведении анализа химического состава доломитизированного фосфорита установлено, что состав забалансового карбонатно-кремнистого фосфорита месторождения Аксай содержит (масс. %): оксид фосфора – 19,1; фосфор – 8,32; калий – 1,49; магний – 1,72; кальций – 29,85; марганец – 1,7.

Химические составы золы углей по основным компонентам разреза Богатырь (бассейна Экибастуз) и месторождения Майкубе (Карагандинского бассейна) содержат (масс. %): оксида алюминия – 24,3 и 24,6; оксида железа – 5,2 и 5,9; оксида магния – 1,03 и 0,83; оксида натрия и калия – 0,79 и 0,61; оксида кальция – 4,9–3,7. pH среды по KCl составляет для обоих месторождений от 7,2 до 8,2. Суммарное содержание обменных катионов кальция и магния колеблется от 5,5 до 42 мг-экв/100 г субстрата [6, 7].

Исследование минерального состава забалансового доломитизированного карбонатно-кремнистого фосфатного сырья под микроскопом венгерского производства МИН-8 и МИН-9 показало, что проба светло-коричневого цвета, состоит из доломита, а также возможно присутствие кальцита, апатита, кварца и полевого шпата. Апатит по оптическим константам аналогичен вышеописанному. Также выявлено, что проба имеет грязно-бурый цвет, не прозрачная и близка к изотропному состоянию. В катодных лучах проба светится оранжевым цветом, что характерно для карбонатных минералов. В рудном минерале присутствуют также халькозин и гидрооксиды железа.

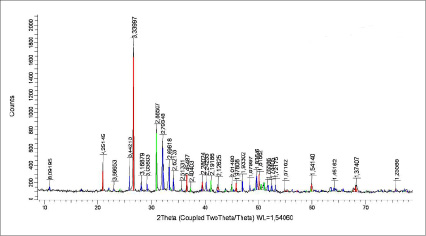

При проведении ИКС-анализа забалансового фосфатного сырья месторождения Аксай (рис. 1) на спектрометре Avatar 370 CsI в спектральном диапазоне 4000–300 см-1 установлено, что руда состоит из следующих минералов со следующими спектрами: флюорита (Ca5(PO4)3F) – 1094, 1044, 965, 604, 577, 569 см-1; кварца (SiO2) – 798, 779, 694, 515, 465, 397, 370 см-1; доломита (CaMg[CO3]2) – 1455, 881, 729 см-1, а также сидерита (FeCO3) – 1432, 865 см-1 и альбита (Na[AlSi3O8]) – 1164, 648, 465, 430 см-1.

Анализами проб на дифрактометре D8 Advance (Bruker) установлено, что исследуемое карбонатно-кремнистое фосфатное сырье содержит (в %): карбонат флюорита (NR) Ca+2 – 9,55; PO4-3 – 4,96; F – 1,96; CO3-1 – 1,283; кварц SiO2 – 65,75; доломит CaMg(CO3)2 – 13,98.

Одним из основных физических свойств готовых минеральных удобрений и тукосмесей, а также мелкодисперсных материалов является их слеживаемость и слипаемость друг с другом дисперсных частиц различной величины за счет их поглощения влаги из атмосферного воздуха, т.е. образование корок на поверхности и комков внутри хранимого материала. На процесс слеживаемости влияют многие взаимосвязанные факторы: метрологические условия хранения, влажность, гигроскопичность, химический состав, растворимость элементов и др., которые хорошо изложены и приведены по смешиваемости, по слеживаемости удобрений, по совместимости и др. в специальных литературных источниках [8-10].

Из исходных шихтовых материалов, путем их сухого смешивания в различных соотношениях, готовится тукосмесь, значения которой приведены в таблице.

Рис. 1. ИКС-анализ забалансового фосфатного сырья месторождения Аксай

Оптимальное содержание компонентов тукосмеси из твердых материалов (масс. %)

|

№ |

Мелочь возврата процесса агломерации фосфорного производства |

Бурый уголь |

Внутренние вскрышные породы |

Забалансовые доломитизированные фосфоритные руды |

Золошлак ТЭЦ |

Вермикулит |

|

1 |

70 |

3 |

7 |

7 |

6 |

7 |

|

2 |

70 |

3 |

7 |

8 |

5 |

7 |

|

3 |

65 |

5 |

5 |

7 |

8 |

10 |

|

4 |

65 |

- |

10 |

7 |

8 |

10 |

|

5 |

71 |

2 |

8 |

5 |

4 |

10 |

|

6 |

70 |

3 |

7 |

6 |

4 |

10 |

|

7 |

68 |

1 |

10 |

7 |

7 |

7 |

|

8 |

68 |

3 |

8 |

7 |

6 |

8 |

|

9 |

67 |

3 |

8 |

7 |

7 |

8 |

|

10 |

65 |

5 |

7 |

6 |

7 |

10 |

Химическим методом анализа в приведенных образцах определено содержание основных макро- и микроэлементов, таких как фосфор, калий, магний, железо, цинк, бор, медь, сера и марганец, которые остро необходимы для роста и метаболизации растений. После определения химического состава образцы проб, содержащих (масс. %): магния 4,0-8,0; бора 0,1-0,3; марганца 0,3-1,0; меди 0,03-0,2; железа 0,2-0,4; молибдена 0,1-0,6; серы 0,2-0,6; пентаоксида фосфора 16,2-18,4, оставляли в естественных условиях хранения для определения их физических свойств на слеживаемость и слипаемость при влажности окружающей среды от 50 до 85%. Определение свойств тукосмесей на слеживаемость и слипаемость проводили визуально путем естественного изгиба листовых подложек, на которых хранились образцы тукосмесей.

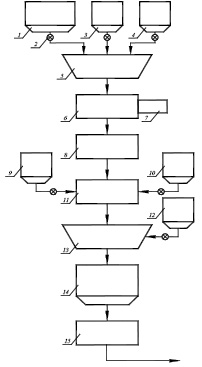

На основании полученных результатов исследований разработана технология и принципиальная технологическая схема получения тукосмеси на основе твердых отходов различных производств. В качестве компоненты шихты применяют обогащённый и обожженный при температуре 850–950 °С вермикулит, который используют для повышения пористости материала, удерживающего влагу почвы. В качестве добавки, содержащей гуматы и микроэлементы, также могут служить внутренние вскрышные породы и отсевы мелочи, образующиеся при добыче бурых углей [3; 4].

Разработанная технология в корне отличается от общеизвестных технологий получения тукосмеси на основе смешения готовых продуктов минеральных удобрений, с учетом их совместимости.

Общеизвестно, что для получения экстракционной фосфорной кислоты (ЭФК) применяется фосфоритная руда, содержащая не менее 24,5% Р2О5. По традиционной технологии получения ЭФК для производства минеральных удобрений фосфорсодержащий сырьевой материал измельчается до класса менее 0,1 мм [11].

Промышленно освоенным способом является дигидратный метод, который основан на разложении фосфорсодержащего сырья серной кислотой с применением в качестве раствора разбавления оборотной фосфорной кислоты этого же производства в каскадно расположенных экстракторах. Полученная пульпа подвергается фильтрации от образовавшегося гипса, называемой фосфогипсом из-за наличия в нем незначительного количества непромытой фосфорной кислоты. Фосфогипс после промывки с определенной влажностью направляется в хвостохранилище. Хранение этого продукта, являющегося издержками производственного процесса, нарушает экологическое равновесие химического состава атмосферы и подземных вод.

Принципиальная аппаратурно-технологическая схема получения тукосмеси, содержащей микроэлементы, показана на рисунке 2. Фосфоритную мелочь класса 0–5 мм, образовавшуюся в процессе агломерации фосфоритов, из бункера поз. 1 посредством дозатора-питателя поз. 2 подают в смеситель поз. 5, куда также поступают из бункера поз. 3 ВВП (внутренние вскрышные породы) и из бункера поз. 4 доломитизированный карбонатно-кремнистый фосфорит месторождения Аксай. Все компоненты, поданные в определенных соотношениях, тщательно перемешивают в смесителе поз. 5. Затем шихту подают питателем во вращающуюся барабанную печь поз. 6, где ее подвергают сушке при температуре 150–350 °С и термической обработке при 850–950 °С. Далее продукт поступает в холодильный агрегат поз. 8, где его охлаждают до 40 °С и направляют в эллиптическую шаровую мельницу барабанного типа, а затем измельчают до фракции менее 0,1 мм, сюда же поступают золошлак из бункера поз. 9 и бурый уголь из бункера поз. 10.

Рис. 2. Принципиальная аппаратурно-технологическая схема получения тукосмеси, содержащей микроэлементы: 1, 3, 4, 9, 10, 12, 14 – бункеры; 2 – дозатор-питатель; 5, 13 – смесители; 6 – барабанная печь; 7 – горелка; 8 – холодильник; 11 – мельница; 15 – фасовочная машина

Измельченный материал подают в смеситель поз. 13, куда направляют обожженный вермикулит класса менее 0,1 мм из бункера поз. 12 при помощи дозатора-питателя и тщательно перемешивают в смесителе поз. 13, далее шихтовый материал направляют в центральный накопительный бункер поз. 14, а затем подают в фасовочную машину поз. 15. Упакованный в пакеты и мешки готовый продукт отправляют потребителям.

В результате проведенных исследований разработана технология и технологическая схема производства тукосмеси на основе прокаленной мелочи фосфорита, забалансового доломитизированного карбонатно-кремнистого фосфатного сырья и вермикулита, с введением в качестве гуматсодержащих добавок внутренних вскрышных пород угледобычи бурых углей.

Преимущественным отличием разработанной технологии от существующих ранее является то, что не требуется проведения процесса экстракции фосфорсодержащего сырья, при которой образуется значительное количество абсорбированного фосфогипса. Кроме этого, полученная тукосмесь не слеживается, не гигроскопична за счет притягивания влаги атмосферного воздуха и частичного комкообразования образцов путем слипания мелких частичек между собой и легко подвергается рассеву или внесению в почву на существующих агротехнических средствах под сельскохозяйственные культуры.

Все указанные преимущества позволяют в значительной степени решить экологические вопросы промышленных регионов с получением тукосмесей пролонгированного действия. В осенне-зимние и весенне-летние периоды года и при атмосферных осадках появляются сточные воды, наносящие невосполнимый ущерб водной среде из-за наличия в них нерастворимых, а также малорастворимых вредных веществ, которые влияют на качество и количество продукции сельскохозяйственных культур. В жаркую погоду происходит выделение газовых соединений, ухудшающих чистоту атмосферного воздуха не только промышленного региона и страны в целом, но и трансграничных государств.

Выводы

1. На основании проведенных анализов выявлены химические составы забалансового доломитизированного карбонатно-кремнистого фосфатного сырья, содержащего (масс. %) оксида фосфора – 19,1, фосфора – 8,32, калия – 1,49, магния – 1,72, кальция – 29,85, марганца – 1,7.

2. Золошлак ТЭЦ, образующийся при сжигании углей месторождений Богатырь и Майкубе, содержит в своем составе (масс. %): оксида алюминия – 24,3 и 24,6; оксида железа – 5,2 и 5,9; оксида магния – 1,03 и 0,83; оксида натрия и калия – 0,79 и 0,61; оксида кальция – 4,9–3,7.

3. Установлено, что содержание макро- и микроэлементов в наиболее оптимальных образцах составляет (масс. %): магния 4,0-8,0; бора 0,1-0,3; марганца 0,3-1,0; меди 0,03-0,2; железа 0,2-0,4; молибдена 0,1-0,6; серы 0,2-0,6; пентаоксида фосфора 16,2-18,4, что позволяет эффективно использовать их в качестве удобрений – тукосмесей, остро необходимых для нормального роста и развития растений.

4. Изучение состава золы углей разрезов Богатырь и Майкубе и химического состава доломитизированного карбонатно-кремнистого фосфатного сырья месторождения Аксай предопределяет возможность их использования при получении новой номенклатуры тукосмеси для агропромышленного комплекса.

Библиографическая ссылка

Жантасов К.Т., Кожахметова А.М., Дормешкин О.Б., Сарыпбекова Н.К., Жантасов М.К., Киргизбаев Т.К., Якубова Р.Р. ИССЛЕДОВАНИЕ ПОЛУЧЕНИЯ ТУКОСМЕСИ НА ОСНОВЕ ОТХОДОВ ДОЛОМИТИЗИРОВАННОГО ФОСФАТНОГО СЫРЬЯ, ЗОЛЫ ТЭЦ И УГЛЕДОБЫЧИ // Успехи современного естествознания. 2022. № 2. С. 60-65;URL: https://natural-sciences.ru/ru/article/view?id=37779 (дата обращения: 31.01.2026).

DOI: https://doi.org/10.17513/use.37779