Одним из наиболее серьезных и распространенных осложнений, встречающихся при бурении скважин, является прихват бурильной колонны. Прихватом называется потеря подвижности бурильной колонны или скважинных приборов, которая не восстанавливается даже при приложении максимально допустимых нагрузок.

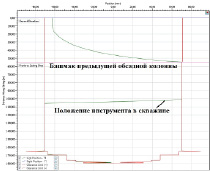

Причины прихватов разнообразны. Главным образом прихватообразованию способствуют: горно-геологические условия вскрываемого разреза; неудовлетворительная очистка ствола скважины от шлама; сужения и потери устойчивости ствола скважины вследствие осыпей, обвалов и ползучести горных пород; сальнико- и желобообразования; седиментационная неустойчивость бурового раствора; продолжительное оставление инструмента в скважине без движения; прижатие колонны труб вследствие перепада давления в скважине и пласте.

Согласно статистике [1] на долю прихватов приходится 25 % всех осложнений при бурении и 30–70 % всего непроизводительного времени. В работах [1, 2] указано, что на месторождениях Приобья в период 2005–2009 гг. доля прихватов в общем числе осложнений составила 60 %, а 40 % скважин, в которых произошло данное осложнение, подлежали ликвидации или перебуриванию. Временные затраты на ликвидацию прихватов составляют порядка 47 % от времени бурения. Можно сделать вывод, что подобный вид осложнения приносит буровым компаниям многомиллионные убытки ввиду значительного увеличения времени на его ликвидацию, а также, в случае перебуривания скважины, приводит к отклонению от проектных гидродинамических условий притока.

Таким образом, разработка методов предотвращения прихватов является актуальной задачей.

В качестве исследуемого месторождения будет рассмотрено Харасавэйское газоконденсатное месторождение (ГКМ), которое расположено на полуострове Ямал. Месторождение относится к категории уникальных: запасы газа, расположенные частично в акватории Карского моря, составляют около 2 трлн м3 [3]. Перспективным это месторождение является по причине того, что часть его запасов, находящихся на шельфе, может быть разработана путем бурения горизонтальных скважин под дно Карского моря. Поэтому, помимо существующих преимуществ горизонтальных скважин и скважин со сложным профилем [4–6], можно достичь максимально полного охвата залежи без обустройства морской инфраструктуры, что подразумевает сокращение финансовых и временных затрат на бурение скважин.

Одной из существенных проблем, встречающихся при бурении скважин на Харасавэйском ГКМ, является прихватообразование, так как присутствуют геологическая сложность и неоднородность вскрываемого разреза, а именно – наличие активных глин, склонных к гидратации. Помимо этого образованию рассматриваемого осложнения способствует плохая ингибирующая способность применяемого бурового раствора.

Материалы и методы исследования

В работе рассматриваются технико-технологические меры по предотвращению прихватообразования на Харасавэйском газоконденсатном месторождении. Для сравнительного анализа технологий, снижающих риски прихватов, были использованы следующие методы исследования: аналитический обзор литературных источников по исследуемой теме, а также моделирование и проведение вычислительного эксперимента.

Для расчетов гидравлических и механических параметров использовалось программное обеспечение Landmark Wellplan® Software [7]. Данное приложение позволяет моделировать дизайн скважин, предотвращать прихваты колонны труб и поломки забойной компоновки бурильной колонны, уменьшить проблемы при бурении и бурить более эффективно.

Краткая характеристика скважины и обозначение проблемного участка

Разрез Харасавэйского ГКМ преимущественно осложнен наличием песчаников, алевролитов и различных видов глин. Именно глины, представленные по всему вскрываемому разрезу, осложняют процесс бурения и влияют на процесс прихватообразования. Их активное взаимодействие с компонентами раствора приводит к набуханию глинистых отложений, а позднее образует прихват. Также при бурении скважин встречаются осыпи, обвалы и сужения ствола скважины вследствие проходки глинистых отложений. Подобные осложнения позволяют сделать вывод о неустойчивости ствола скважины. В результате создается необходимость качественного подхода к выбору типа используемой промывочной жидкости.

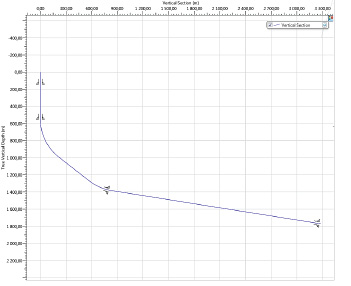

Пример профиля скважины представлен на рис. 1. Предлагается выбрать пятиинтервальный профиль с субгоризонтальным окончанием для дренирования всей продуктивной толщи пласта ТП10, залегающей на глубине 1620–1801 м. Отход скважины от вертикали составляет 3294 м, что обусловлено нахождением проектного забоя скважины в акватории Карского моря.

В работе рассмотрен интервал бурения под промежуточную колонну 550/550-1383/1800 м. Интервал включает в себя участок набора зенитного угла (ЗУ), участок стабилизации и участок донабора ЗУ. Промежуток является проблемным с точки зрения транспорта шлама на дневную поверхность, поскольку ЗУ на интервале равен 52°, а следовательно, он подвержен наиболее интенсивному оседанию шлама и налипанию его на стенки скважины (так называемый эффект Бойкотта, согласно которому частицы, находящиеся в наклонном цилиндре, начинают осаждаться быстрее, чем в вертикальном [8]).

Рис. 1. Предлагаемый профиль скважины

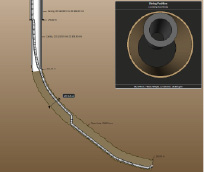

Рис. 2. Прижатия бурильной колонны к стенке скважины (схема – слева, график – справа)

На схеме и графике, представленных на рис. 2, видно, что бурильная колонна прижимается к верхней стенке скважины на интервале 550–1000 м, а к нижней – на интервале 1062–1755 м по стволу. Из этого следует, что почти на всем интервале бурения под промежуточную колонну вероятнее образование дифференциального прихвата ввиду протяженной площади контакта инструмента со стенками скважины, а также желобной выработки из-за прижатия бурильных замков к открытому стволу.

Поскольку интервал представлен участками набора и донабора, то при бурении гидравлическим забойным двигателем (ГЗД) возникают сложности с переходом между режимами «слайдирования» (без вращения колонны) и вращения (с вращением колонны и силовой секции ГЗД), что влечет за собой появление спиралевидных и волнообразных выработок и увеличение коэффициента трения в открытом стволе, то есть можно судить о том, что увеличивается возможность прихватообразования.

Кроме этого, если интервал под эксплуатационную колонну можно пробурить только с использованием интеллектуальных систем (роторными управляемыми системами (РУС) или РУС с силовой секцией) ввиду сложности контроля за искривлением при бурении забойными двигателями, то для интервала под промежуточную колонну возможно применение как РУС, так и ГЗД. Необходимо рассмотреть возможность применения компоновок с использованием как РУС, так и ГЗД, комплексно проанализировать перспективность их применения с точки зрения предотвращения прихватов, а также установить параметры, позволяющие снизить риски образования прихватов при бурении

Результаты исследования и их обсуждение

На процесс прихватообразования оказывает большое влияние выбор способа бурения. Безусловно, классикой нефтегазового бурения является вращательный способ с применением РУС или ГЗД.

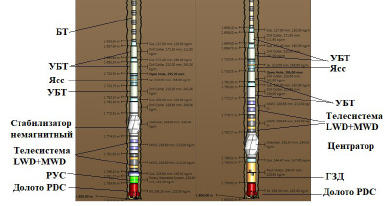

Для комплексного анализа применения компоновки нижней части бурильной колонны (КНБК) (рис. 3), включающих гидравлический забойный двигатель и роторную управляемую систему, был произведен расчет силовых и гидравлических параметров, а также проанализирована динамика компоновок при бурении интервала под промежуточную колонну. Далее, по результатам расчета обозначены оптимальные режимные параметры для каждой компоновки, приведены положительные и отрицательные стороны их применения.

Силовой расчет показал, что при осевой нагрузке в 60 кН сохраняется устойчивость для обеих компоновок, при этом данной нагрузки достаточно для разрушения породы. Что касается гидравлического расчета, то при бурении компоновкой с РУС со скоростью вращения бурильной колонны 120 об/мин и расходом 46 л/с удается полностью исключить образование шламовой подушки при сохранении максимально допустимой механической скорости 25 м/ч.

Для компоновки с ГЗД результаты расчета гидравлических параметров показали следующее: при скорости вращения бурильной колонны 40 об/мин, скорости вращения долота 120 об/мин и максимально допустимом расходе 50 л/с (для данного ГЗД) наблюдается небольшое увеличение концентрации шлама до 3 % на участке донабора зенитного угла, при условии снижения механической скорости до 18 м/ч. Соблюдение данных параметров сокращает вибрации, возникающие при бурении; обеспечивается необходимая очистка ствола скважины, что позволяет минимизировать трение в открытом стволе и налипание шлама, а значит, уменьшить риски возникновения прихвата.

Рис. 3. КНБК с РУС (слева), КНБК с ГЗД (справа)

Оценка эквивалентной циркуляционной плотности (ЭЦП) не выявила значительного ее увеличения, что означает сохранение минимально допустимой репрессии во время бурения.

Выводы, полученные в ходе проведенного расчета и анализа:

– применение РУС и интенсивное вращение колонны приводит к турбулизации потока, переносу шлама в зоны с более высокими скоростями восходящего потока (этот факт создает возможность предотвращения прихватообразования);

– необходимость использования ГЗД в режиме слайда и вращения увеличивает микроизвилистость ствола скважины, что приводит к увеличению коэффициента трения в открытом стволе, а также к появлению посадок и затяжек, что несколько увеличивает возможность образования прихвата. В дополнение наблюдается снижение механической скорости проходки (МСП) на 28 % в сравнении с РУС. Следует уточнить, что увеличение МСП необходимо в условиях бурения участка, сложенного активными глинами. Применение ГЗД как таковое не может минимизировать прихват, однако выбор оптимальных режимных параметров позволяет создать обстоятельства, при которых риск возникновения прихвата будет минимальным.

Одной из основных мер по предотвращению прихватов является правильный подбор типа промывочной жидкости, которая ингибирует активные глины (склонные к набуханию) и обеспечивает устойчивость ствола скважины.

Ингибирующая способность – это способность буровой промывочной жидкости предупреждать или замедлять деформационные процессы в околоствольном пространстве скважины, представленном легко гидратирующимися и набухающими глинистыми горными породами. Ингибирование набухания глин достигается различными путями, но наиболее распространенным является уменьшение поверхностной гидратации за счет замены катиона обменного комплекса глин менее гидратирующимся [9].

На данный момент существует три основных типа промывочных жидкостей, которые применяются с целью ингибирования глин:

1. Биополимерный ингибированный раствор. В качестве примера выступает буровой раствор на основе ксантанового биополимера марки Гаммаксан [10]. Структурообразователем является ксантановая смола, понижающая фильтрационные свойства раствора и придающая ему тиксотропные свойства. В качестве ингибитора глинистых отложений выступает хлорид калия, образующий плотную непроницаемую корку и исключающий взаимодействие водной фазы раствора с породой. Благодаря применению раствора улучшается вынос шлама и, соответственно, снижается риск прихватообразования.

2. Раствор на углеводородной основе (РУО). Предлагается применение инвертного эмульсионного высокоингибированного раствора «Полиэмульсан» [11]. Дисперсионной средой раствора является композиция минеральных и остаточных масел, схожих по природе с добываемыми углеводородами. К преимуществам относится отсутствие химического взаимодействия с горной породой, а также высокая смазывающая способность. В случае разработки вышележащего пласта ПК1 применение раствора позволит максимально уменьшить зону кольматации и инфильтрации промывочной жидкости. В качестве ингибитора выступает известь, которая, помимо прочего, позволяет снизить активность глин и исключить возможность возникновения прихвата. Данный раствор хорошо зарекомендовал себя при бурении в сложных геологических условиях на Уренгойском [11], Северо-Еситинском [12] и других месторождениях.

3. Полимерглинистый раствор. Рассматривается использование полимерглинистого бурового раствора, который обладает высокими ингибирующими свойствами и низкими значениями показателя фильтрации промывочной жидкости [13]. Основные использованные добавки для ингибирования – формиат натрия и жидкое стекло, которые предотвращают гидратацию глинистых пород. Раствор отличает более устойчивое состояние ствола скважины в глинистых породах, что минимизирует вероятность возникновения прихвата.

Следовательно, наиболее эффективным вариантом использования на данном интервале бурения является раствор на углеводородной основе «Полиэмульсан» по причине его инертности по отношению к горным породам и высоким смазывающим свойствам на проблемном участке, где наблюдается протяженная зона контакта бурового инструмента со стенками скважины. Также раствор позволяет снизить активность глин, что особенно важно в зоне контакта. Соответственно, уменьшаются силы трения в стволе скважины, а значит, исключается возможность возникновения прихвата. Помимо этого, «Полиэмульсан» рекомендуем для вскрытия продуктивного горизонта, и существует возможность его повторного использования после очистки, что позволяет увеличить экономические показатели бурения. Стоит также упомянуть, что с целью предотвращения прихватов, вызванных перепадом давления в системе «скважина – пласт», была выбрана минимально допустимая плотность бурового раствора (1220 кг/м3). Подобное значение плотности, помимо прочего, позволит предотвратить инфильтрацию бурового раствора в проницаемые пласты и пропластки.

Заключение

В статье были рассмотрены мероприятия по предотвращению прихватообразования на Харасавэйском ГКМ, характеризующимся высокой активностью глинистых отложений.

Анализ способа бурения выявил ряд преимуществ применения РУС в сравнении с ГЗД с точки зрения борьбы с прихватообразованиями. Отдельно стоит выделить возможность повышения МСП при использовании интеллектуальных систем, что особенно важно при проходке активных глин. Кроме этого, снизить риски возникновения прихвата позволяет интенсивное вращение всей бурильной колонны при бурении с помощью РУС, что технически неосуществимо при бурении с ГЗД. Применение ГЗД не способствует предотвращению прихвата, однако в данной статье были подобраны режимные параметры бурения, способствующие минимизации прихвата.

Среди очистных агентов наиболее предпочтительным является применение РУО «Полиэмульсан», так как он является инертным по отношению к горным породам, имеет высокий смазывающий эффект, а также позволяет снизить активность глин. Главной особенностью данного раствора является углеводородная основа, которая не вызывает ионно-обменной реакции, в отличие от других промывочных жидкостей, рассмотренных в статье.

Библиографическая ссылка

Селиванов Н.С., Комаров С.А., Чудинова И.В. АНАЛИЗ МЕРОПРИЯТИЙ ПО ПРЕДОТВРАЩЕНИЮ ПРИХВАТОВ БУРИЛЬНОЙ КОЛОННЫ НА ХАРАСАВЭЙСКОМ ГАЗОКОНДЕНСАТНОМ МЕСТОРОЖДЕНИИ // Успехи современного естествознания. 2022. № 8. С. 133-138;URL: https://natural-sciences.ru/ru/article/view?id=37879 (дата обращения: 05.01.2026).

DOI: https://doi.org/10.17513/use.37879