Процессы дезинтеграции руд в мельницах различного типа как наиболее затратные в обогащении золотосодержащих руд всегда требовали новых подходов и решений. Одной из основных проблем сухого обогащения золотосодержащих руд на модульных комплексах является измельчение руд [1, 2], где у мельниц очень низкий КПД, не более 1–2%. Эффективность модульных комплексов сухого обогащения золотосодержащих руд во многом зависит от совершенствования технологии подготовки сырья, в частности измельчительных установок. Чтобы повысить эффективность дезинтеграции руд в мельницах, совершенствуются все элементы установок (привод, система смазки, электродвигатели, размер мелющих тел, наполненность барабана, скорость вращения), так как сокращение расходов даже на доли процента дает внушительный экономический эффект [3]. При подготовке сырья для последующего извлечения золота необходимо учитывать технико-экономические показатели измельчительных машин, но также одним из основных факторов эффективности измельчения является сохранность полезного компонента с учетом характера воздействия рабочих элементов аппаратов определенного типа на полезные компоненты руды. Данное явление играет значимую роль в дальнейшем технологическом процессе обогащения.

В лаборатории ОПИ ИГДС СО РАН разработана центробежная двухступенчатая мельница с возможностью обеспечить сохранность свободных и раскрытых частиц ковких материалов [4].

Цель исследования – разработать конструкцию конусной мельницы с дополнительной функцией изометризации частиц золота для последующего сухого обогащения. На основе экспериментальных исследований показать поведение частиц измельчаемого материала в процессе их дезинтеграции в конусной мельнице.

Материал и методы исследования

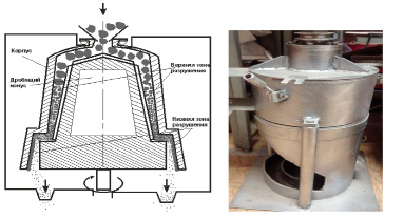

На основе результатов проведенных ранее исследований особенностей разрушения частиц золота в процессе измельчения в центробежных и шаровых мельницах [5] была разработана конусная мельница с двухзональной рабочей камерой. Первая (верхняя) часть рабочей полости мельницы состоит из двух противоположно вращающихся рабочих органов конусообразной формы, где в полости межконусного пространства образуется рабочая зона измельчения частиц. Рабочие органы имеют конусную форму с большим углом наклона: внешний конус выполнен с углом наклона 850, а внутренний конус – с углом наклона 800. Вторая (нижняя) часть мельницы является зоной разрушения и изометризации ковких частиц, где реализуется интенсивное окомкование полезных компонентов руды (золота).

Центробежная конусная мельница (рис. 1) состоит из герметичного разборного корпуса с верхним загрузочным и нижним разгрузочным отверстиями. Внутри корпуса установлены внешний и внутренний рабочие органы в виде вращающихся роторов с ребрами, расположенными вдоль рабочего органа по всей длине. На верхнем основании внутреннего рабочего органа расположены разгонные радиальные ребрышки. Нижняя часть рабочей камеры имеет вид ступенчатой формы. Зазор между конусными поверхностями рабочих органов образует рабочую камеру. Роторы вращаются в противоположные стороны, при этом скорость вращения внешнего корпуса меньше скорости вращения внутреннего дробящего конуса.

Рис. 1. Схема конструкции конусной дробилки, общий вид лабораторной модели

Исходный материал подается на верхнее основание вращающегося внутреннего дробящего конуса, где куски материала при помощи радиально расположенных разгонных ребер нагнетаются в рабочую камеру. За счет центробежной силы материал прижимается к верхнему корпусу и заполняет камеру. Куски породы, прижатые к внутреннему рабочему органу, вращаются при помощи продольных ребер вместе с ним, т.е. в сторону, противоположную вращению внешнего корпуса и прижатого к нему центробежными силами материала.

Экспериментальные исследования на опытном образце мельницы проводились в лабораторных условиях с исходной крупностью кварцевой руды 5 мм, с использованием в качестве имитаторов частиц золота частиц свинца – маркеров – разной конфигурации и параметров. Применение таких маркеров, обладающих свойством сохранения памяти в виде деформаций формы, позволяет определить интенсивность динамических контактов, т.е. количество и величину механических воздействий, а также зафиксировать характер и направление перемещения потоков внутри рабочей зоны дробления и измельчения.

Результаты исследования и их обсуждение

В ходе экспериментальных работ по изучению эффективности измельчения конусной мельницы было подтверждено, что эффективное разрушение геоматериалов происходит при максимальной загрузке мельницы, где на первой рабочей камере образуется плотная зона разрушения кусков друг с другом.

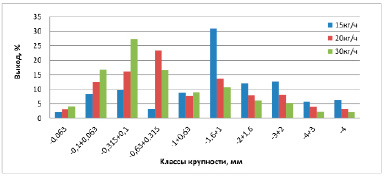

Определение гранулометрического состава продуктов измельчения геоматериала на конусной мельнице с дополнительной функцией изометризации частиц золота производилось посредством ситового анализа по классам крупности: –4+3 мм; –3+2 мм, –2+1,65 мм, –1,6+1 мм; –1+0,63 мм; –0,63+0,0,315 мм; –0,315+0,1 мм; –0,1+0,063 мм; –0,063 мм. Результаты гранулометрического анализа состава измельченного материала для разного значения дебита измельчаемого материала представлены на рисунке 2.

Степень измельчения в принятых значениях дебита (производительности) составляет: для 15 кг/ч – 3,2; для 20 кг/ч – 3,8. Наибольшая степень измельчения достигается при производительности 30 кг/ч – 5,3, т.е. при максимальной загруженности лабораторной установки.

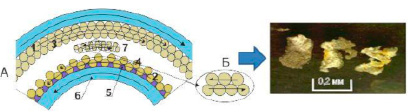

В режиме подачи материала более 60% от максимально возможной загрузки (30 кг/ч) обломки руды постепенно переполняют рабочую полость мельницы. При этом образуются два основных слоя материала (1 и 2), перемещающихся круговым движением в противоположных направлениях (рис. 3) вследствие противоположного вращения внешнего и нижнего рабочих органов. Слой 1 зафиксирован центробежной силой к внешней стенке рабочей полости мельницы и в соответствии с этим движется по ходу вращения верхнего корпуса. Частицы, примыкающие к внутренней стенке 6 рабочей полости, прижатые продольными ребрами 5, движутся по ходу вращения нижнего ротора, т.е. в обратную сторону относительно слоя, «прикрепленного» к стенке верхнего ротора ребрами и силой трения.

Рис. 2. Динамика изменения гранулометрического состава продуктов измельчения в зависимости от производительности лабораторного образца конусной мельницы

Рис. 3. Два противоположных слоя материала на верхней зоне рабочей полости

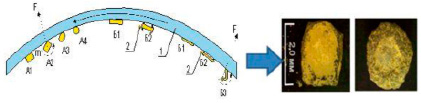

Рис. 4. Схема последовательности формирования различных видов деформации маркеров в нижней части рабочей камеры конусной мельницы

Каждый из основных слоев имеет примыкающие к ним слои 3 и 4, которые вовлечены в движение по направлению движения «крайних» слоев 1 и 2. За счет плотного контакта разнонаправленно движущихся частиц геоматериала образуется зона интенсивного разрушения 7.

Вместе с тем частицы маркеров в зависимости от загруженности рабочей полости установки претерпевают разные виды деформации. Методом бинокулярного изучения были выявлены следующие виды деформаций свинцовых маркеров. Наиболее крупные частицы (от 2 до 3 мм) при режиме подачи материала более 60% от максимально возможной загрузки в большинстве случаев приобретают вид плотных сфероидов.

В рабочей зоне нижней части мельницы интенсивность изометризации существенно увеличивается за счет частичной разрядки стесненных условий работы измельчителя и дополнительного плеча активатора на нижней части внутреннего рабочего органа, которая сбрасывает частицы на поверхность против вращающегося внешнего корпуса. При этом основная масса легкого измельченного рудного материала за счет потери инерции и в результате упругих динамических контактов выводится из рабочей зоны. Таким путем на поверхности нижней части внешнего рабочего органа создается более разряженная обстановка, где и происходит изометризация тяжелых ковких частиц – имитаторов золота.

Особенность деформации ковких частиц в процессе измельчения обусловлена разностью скоростей перемещения частиц измельчаемой породы и свинцовых маркеров. Установлено, что при обработке частиц мелкообломочным материалом деформированию преимущественно подвергаются те участки поверхности ковких материалов, которые имеют наименьший радиус кривизны. В этом плане очень характерной является динамика деформации частиц пластинчатой формы, представленной на рисунке 4. Через некоторое время обработки края пластины приобретают определенную форму тора. Пластина укорачивается, но на краю образуется утолщение, при этом первоначальный объем и, соотвественно, масса сохраняются.

Частицы комковатой формы с относительно сглаженными сторонами и сбитыми вершинами легко перекатываются под воздействием потока и приобретают вид, близкий к сфероиду (А и А4).

Если маркер (Б1) имеет форму утолщенной пластины, в процессе помола он получает удары по краям, движущимся под воздействием образующего воздушного потока с мелкообломочным материалом 2. Края пластины расковываются, и пластина Б1 преобразуется в вид тороида, показанного на рисунке 4-Б2. При более продолжительном пребывании ковкие частицы пластинчатой формы сворачиваются в рулоны или в конверты, и в конечном счете частицы изометризируются и приобретают сферовидную форму.

Характерны результаты исследований со специальными маркерами пластинчатой формы размером 0,5х2х3 мм, представляемой как форма частиц, наиболее сложная к изометризации. При обработке частиц на мельнице с дополнительной функцией изомеризации 30% полезного компонента сохранили более или менее свою изначальную форму, 55% из них превратились в тороиды с перегородкой внутри, 15% приобрели сфероидную форму.

Таким образом, в испытанной мельнице сохраняется высокая степень измельчения и усиливается эффект изометризации ковких компонентов руды (золота), что показано на примере свинцовых маркеров.

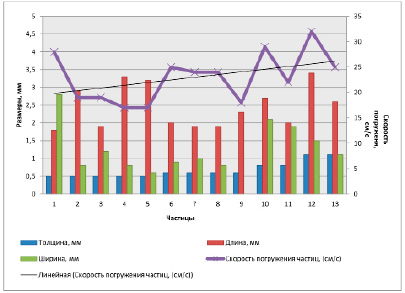

С точки зрения технологии последующего извлечения золота гравитационным способом важно повышение гидравлической крупности частиц после обработки. Экспериментальные работы по изучению трансформации свойств раскрытых и свободных ковких частиц в конусной мельнице показали, что в процессе повышения гидравлической крупности пластинчатых частиц существенную роль играют интенсивные столкновения маркера с измельченным материалом в нижней зоне рабочей камеры мельницы. Наибольшая степень увеличения толщины частиц наблюдается при максимальной загрузке мельницы (до 30 кг/ч), что приводит к существенному повышению их извлекаемости методами сухого обогащения (сепарации) за счет повышения их гидравлической крупности (ГК) от 1,5 раза. На рисунке 5 представлена зависимость гидравлической крупности от параметров частиц свинцовых маркеров после обработки на конусной мельнице при исходной ГК 19 см/с.

Например, для испытанных специальных маркеров пластинчатой формы размером 0,5х2х3 мм с усредненной массой 26 мг исходная скорость погружения частиц (гидравлическая крупность) составляет 19 см/с. После обработки на мельнице полученные частицы тороидной формы сохраняют исходную массу, но в зависимости от толщины тора гидравлическая крупность варьируется от 28 до 32 см/с.

Рис. 5. Зависимость гидравлической крупности от параметров частиц свинцовых маркеров после обработки на конусной мельнице при исходной ГК 19 см/с

Заключение

В результате экспериментальных исследований по измельчению рудного материала крупностью фракции – 5 мм с имитаторами свободного золота в виде частиц свинца на лабораторной модели конусной двухступенчатой мельницы установлено, что высокая эффективность измельчения достигается при максимальной загруженности рабочей зоны. Изометризации (комкованию) подвергаются все частицы свинца в диапазоне крупности 0,5–3 мм, что приводит к существенному повышению их извлекаемости гравитационными методами обогащения за счет повышения их гидравлической крупности от 1,5 раза.

Сохранение физического веса ковких частиц при измельчении и повышение их извлекаемости в процессе помола в новой модели мельницы являются наиболее важными особенностями и одновременно преимуществом разработанной конструкции применительно к переработке золотосодержащих руд методами сухого обогащения.

Лабораторные исследования проводились на оборудовании ЦКП ФИЦ ЯНЦ СО РАН (грант №13.ЦКП.21.0016).

Библиографическая ссылка

Осипов Д.А., Филиппов В.Е. ЭКСПЕРИМЕНТАЛЬНЫЕ ИССЛЕДОВАНИЯ ДЕЗИНТЕГРАЦИИ ГЕОМАТЕРИАЛОВ В ЦЕНТРОБЕЖНОЙ ДВУХСТУПЕНЧАТОЙ КОНУСНОЙ МЕЛЬНИЦЕ // Успехи современного естествознания. 2022. № 11. С. 130-135;URL: https://natural-sciences.ru/ru/article/view?id=37940 (дата обращения: 20.01.2026).

DOI: https://doi.org/10.17513/use.37940