В практике цинкового производства вельцевание – один из самых распространенных пирометаллургических процессов восстановления цинка [1]. В результате процесса образуется твёрдый остаток перерабатываемой шихты – клинкер вельцевания, который накапливается в отвалах или перерабатывается с разделением на магнитную железосодержащую и немагнитную углеродсодержащую фракции. Железосодержащие отходы гидрометаллургических технологий в силу содержания токсичных соединений мышьяка, сурьмы, свинца и высокой дисперсности требуют особых условий для складирования, так как вызывают эрозию и заражение земель вредными элементами. Прежде чем утилизировать или включить в переработку, надо понять, с каким химическим и минеральным составом мы имеем дело [2].

В настоящее время клинкер вельцевания, не содержащий значительного количества ценных компонентов, используют в дорожном строительстве как для покрытий, так и для структурных слоёв [3], в строительной области: производство кирпичей [4-6], цемента [7], бетона [8; 9].

Клинкер является, с одной стороны, многотоннажным твердым отходом цветной металлургии, а с другой – техногенным минеральным сырьем с высокими концентрациями железа, цветных и благородных металлов [10].

Вельц-клинкер различных предприятий отличается между собой химическим составом (табл. 1) и фазовыми составляющими. В связи с этим его плотность, магнитные и флотационные свойства различны. Эти отличия лежат в основе комбинирования методов механического обогащения, которые предлагается использовать при переработке клинкера. Комбинации методов отличаются набором и последовательностью применения различных методов обогащения.

Значительное количество клинкера образуется на Челябинском цинковом заводе, поэтому в условиях дефицита рудного сырья и необходимости снижения количества заскладированных отходов представляет научный и практический интерес разработка технологии переработки клинкера с получением медного концентрата или промпродукта и максимальным использованием имеющихся технических и технологических возможностей обогатительного производства.

Анализ исследовательских работ показывает, что разработанные на данный момент схемы позволяют получить в разной комбинации следующие продукты: медьсодержащий, углеродсодержащий, железосодержащий и золотосодержащий. Магнитному разделению подвергается, как правило, только исходный клинкер. Но имеется пример включения в магнито-флотационную схему операции магнитной сепарации доизмельченной магнитной фракции второго приема магнитной сепарации исходного клинкера, объединенной с хвостами медной флотации. Флотационное разделение медистого клинкера проводится по двум вариантам: с выделением коксика (операция угольной флотации) в первом приеме флотации или с выделением коксика после предварительного флотационного выделения меди [11].

Получаемые по обогатительным схемам продукты из-за недостаточно полного разделения техногенных фаз клинкера характеризуются повышенным содержанием примесей.

Цель исследования – определить оптимальные условия магнитного и гравитационного разделения лежалого клинкера вельцевания Челябинского цинкового завода и порядок соответствующих операций в технологической схеме, при которых происходит наилучшее селективное выделение в одноименный концентрат углерода и более высокое извлечение меди в объединенный продукт перед флотацией.

Материалы и методы исследования

Технологические исследования проведены на пробе лежалого клинкера Челябинского цинкового завода и продуктах разделения клинкера сухой магнитной сепарацией. Использованы методы гравитационного, магнитного обогащения клинкера. Эксперименты проведены на лабораторном оборудовании лаборатории обогащения полезных ископаемых МГТУ им. Г.И. Носова: подготовка клинкера до требуемой крупности осуществлялась в рольганговой барабанной шаровой мельнице, сухая магнитная сепарация выполнялась на электромагнитном роликовом сепараторе 138Т-СЭМ, мокрая магнитная сепарация на анализаторе трубчатом 298 СЭ, обогащение магнитного концентрата проводили на лабораторном концентрационном столе 30б-КЦ.

Результаты исследования и их обсуждение

Сделанный оптико-микроскопический анализ пробы показал, что преобладающими немагнитными фазами клинкера, с которыми ассоциированы медьсодержащие фазы, являются мелилит и троилит [12], и что для первичного разделения железосодержащих и углеродсодержащих фаз проба должна быть доведена до крупности -3 мм. Гранулометрический анализ (табл. 2) и магнитный анализ с использованием ручного магнита (Н= 42,8 кА/м) пробы клинкера, доведенной до класса -3 мм, показал, что в пробе преобладают классы крупность -3+1 и -1+0,5 мм (по 56,1% и 34,72 % соответственно) и самое большее извлечение металлов приходится также на эти классы, но при этом наибольшая массовая доля железа, меди и цинка, соответственно 37,98; 4,73; 6,24%, приходится на класс -0,074 мм.

Таблица 1

Химический состав клинкера различных предприятий

|

Название предприятия |

Массовая доля некоторых компонентов, % |

|||||||||||||||||||||||

|

Zn |

Сu |

Pb |

Si |

Ca |

Cd |

CaO |

Mg |

MgO |

SiO2 |

Al2O3 |

Feобщ |

Al |

Ba |

Mn |

||||||||||

|

Ачисайский полиметаллический комбинат (Казахстан) |

1.5–2 |

- |

0.1–0.2 |

- |

- |

0.001 |

13–16 |

- |

2–3 |

16–20 |

3–5 |

20–23 |

- |

- |

- |

|||||||||

|

ОАО «Электроцинк» (г. Владикавказ) |

5.04 |

0.69 |

1.07 |

6.47 |

10.2 |

- |

1.6 |

0.287 |

- |

23.56 |

6.39 |

22 |

1.41 |

1.41 |

1.96 |

|||||||||

|

ПАО «ЧЦЗ» (г. Челябинск) |

2.1 |

3,34 |

0.8 |

- |

6.4 |

- |

- |

1 |

- |

17.5 |

- |

33.8 |

2.3 |

- |

- |

|||||||||

|

ООО «Беловский свинцово-цинковый комбинат» |

0.26 |

1.11 |

0.078 |

- |

- |

- |

4.69 |

- |

1.83 |

31.8 |

8.39 |

14.4 |

- |

- |

0.11 |

|||||||||

|

Название предприятия |

Массовая доля некоторых компонентов |

|||||||||||||||||||||||

|

% |

г/т |

|||||||||||||||||||||||

|

Ti |

С |

Cr |

Sr |

Sn |

As |

S |

Sb |

K |

O |

Ni |

Se |

Bi |

Ag |

Au |

||||||||||

|

Ачисайский полиметаллический комбинат (Казахстан) |

- |

16–17 |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

|||||||||

|

ОАО «Электроцинк» (г. Владикавказ) |

0.274 |

10 |

0.131 |

0.082 |

0.058 |

0.267 |

- |

0.091 |

0.507 |

30.4 |

- |

- |

- |

180 |

1 |

|||||||||

|

ПАО «ЧЦЗ» (г. Челябинск) |

- |

13.6 |

- |

- |

- |

0,195 |

5.1 |

- |

- |

- |

- |

- |

- |

345 |

4.8 |

|||||||||

|

ООО «Беловский свинцово-цинковый комбинат» |

- |

17.3 |

- |

- |

0.01 |

0.13 |

1.38 |

0.0036 |

- |

- |

0.005 |

0.0005 |

0.0005 |

- |

- |

|||||||||

Таблица 2

Гранулометрический состав и распределение металлов по классам крупности

|

Размер фракции, мм |

Выход, % |

Массовая доля, % |

Извлечение,% |

||||

|

% |

железо |

медь |

цинк |

железо |

медь |

цинк |

|

|

-3+1 |

56,11 |

27,70 |

2,76 |

2,08 |

55,91 |

46,30 |

57,70 |

|

-1+0,5 |

34,72 |

28,34 |

4,02 |

2,48 |

35,39 |

41,78 |

42,66 |

|

-0,5+0,14 |

6,67 |

29,02 |

4,46 |

2,70 |

6,96 |

8,92 |

8,91 |

|

-0,14+0,074 |

1,60 |

26,83 |

4,44 |

2,67 |

1,54 |

2,13 |

2,12 |

|

-0,074 |

0,50 |

37,98 |

4,73 |

6,24 |

0,68 |

0,71 |

1,55 |

|

Клинкер |

100 |

27,80 |

3,34 |

2,02 |

100 |

100 |

100 |

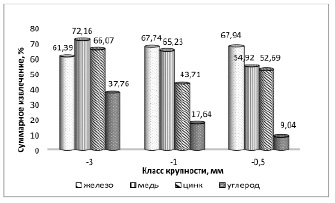

Рис. 1. Суммарное извлечение железа, меди, цинка и углерода в магнитную фракцию

Железо, медь и цинк распределяются по классам крупности пропорционально выходу класса крупности. Более высокая концентрация цветных металлов в тонком классе является результатом наличия хрупких железо-, медь- и цинксодержащих фаз, склонных к переизмельчению.

Результаты проведенной магнитной сепарации для классов крупности -3 мм, -1 мм и -0,5 мм (рис. 1) показали, что при магнитной сепарации материала крупностью – 3 мм происходит наибольшее извлечение меди, цинка и углерода в магнитную фракцию, составляющее 72,16%, 66,07%, 37,76% соответственно. Извлечение меди и углерода в магнитную фракцию снижается до 54,92% и 9,04% при уменьшении крупности до – 0,5 мм, а извлечение цинка сначала уменьшается до 43,71%, а затем снова увеличивается до 52,69%.

Отмечено, что вследствие более полного раскрытия сростков магнитных и немагнитных железосодержащих клинкерообразующих фаз извлечение железа в магнитную фракцию возрастает при снижении крупности с – 3 мм, до – 0,5 мм.

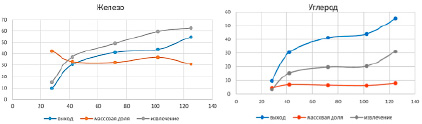

Определено, что при максимальной из изученных напряженностей магнитного поля 125 кА/м наблюдается максимальное в серии опытов извлечение железа и углерода, но при этом массовая доля значительно снижается. Выход магнитной фракции железа увеличивается при снижении массовой доли, а выход углерода увеличивается в магнитном продукте при увеличении напряженности магнитного поля (рис. 2).

Установлено, что за рациональные параметры при разделении пробы сухой магнитной сепарацией целесообразно принять крупность материала 1 мм и напряженность магнитного поля 102 кА/м, при которых массовая доля углерода находится в одних и тех же пределах, что и при меньшей напряженности, а извлечение железа в магнитный продукт составляет 74,69%, углерода – 20,3%.

Рис. 2. Зависимость выхода, содержания и извлечения компонентов в магнитный продукт от напряженности магнитного поля

Таблица 3

Коэффициенты разделения гравитационным методом сростков медных минералов с троилитом и коксом d=0,1-2 мм

|

Доля халькопирита в сростке с троилитом, % |

Доля халькопирита в сростке с коксом, % |

Доля халькозина в сростке с троилитом, % |

Доля халькозина в сростке с коксом, % |

||||||

|

10 |

20 |

30 |

40 |

50 |

10 |

20 |

30 |

||

|

10 |

3,58 |

2,87 |

2,40 |

2,06 |

1,80 |

10 |

2,43 |

1,94 |

1,62 |

|

20 |

3,54 |

2,84 |

2,37 |

2,03 |

1,78 |

20 |

2,50 |

1,99 |

1,66 |

|

30 |

3,50 |

2,81 |

2,34 |

2,01 |

1,76 |

30 |

2,57 |

2,05 |

1,70 |

|

40 |

3,46 |

2,77 |

2,32 |

1,99 |

1,74 |

40 |

2,63 |

2,10 |

1,75 |

|

50 |

3,42 |

2,74 |

2,29 |

1,97 |

1,72 |

50 |

2,70 |

2,15 |

1,79 |

|

60 |

3,38 |

2,71 |

2,26 |

1,94 |

1,70 |

60 |

2,76 |

2,20 |

1,83 |

|

70 |

3,34 |

2,68 |

2,24 |

1,92 |

1,68 |

70 |

2,83 |

2,26 |

1,88 |

|

80 |

3,30 |

2,65 |

2,21 |

1,90 |

1,66 |

80 |

2,89 |

2,31 |

1,92 |

|

90 |

3,26 |

2,61 |

2,18 |

1,87 |

1,64 |

90 |

2,96 |

2,36 |

1,97 |

|

100 |

3,22 |

2,58 |

2,15 |

1,85 |

1,62 |

100 |

3,03 |

2,41 |

2,01 |

* зеленый цвет – обогащение эффективно, желтый цвет – эффективное обогащение при крупности материала не более 0,07–0,15 мм, белый цвет – обогащение затруднено.

Проанализирована возможность гравитационного разделения сростков на концентрационном столе. Рассчитаны плотности сростков медных минералов халькозина и халькопирита с троилитом, мелилитом и коксом, и определен коэффициент разделения гравитационным методом (табл. 3).

Изучена возможность выделения железосодержащих фракций клинкера, являющихся немагнитными, в тяжелый продукт гравитационным разделением на концентрационном столе (табл. 4). Анализ результатов для разной крупности материала показал, что рациональной крупностью является – 0,5 мм, так как извлечение углерода в магнитную фракцию значительно уменьшается. Увеличение наклона деки приводит к снижению выхода тяжелой фракции, оптимальным углом наклона выбран угол 10°, расход воды 0,5 дм3/мин.

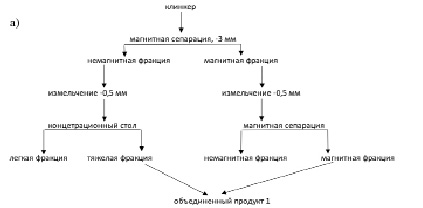

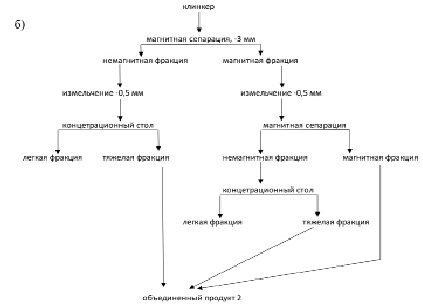

На основании полученных результатов провели опыты разделения по схемам (рис. 3): концентрационный стол – магнитная сепарация; магнитная сепарация – концентрационный стол. Большее извлечение меди получили из схемы магнитная сепарация – концентрационный стол. Результаты представлены в таблицах 5, 6.

В результате эксперимента с использованием схемы магнитная сепарация – измельчение немагнитного продукта – концентрационный стол получили более высокое извлечение в объединенный продукт Cu – 93,67% и более низкое извлечение углерода C – 30,9%.

Рис. 3. Схемы проведения опытов: а) концентрационный стол – магнитная сепарация; б) магнитная сепарация – концентрационный стол

Таблица 4

Результаты обогащения немагнитной фракции клинкера на концентрационном столе (d max 0,5 мм, угол наклона деки 10°)

|

Наименование продуктов |

Выход |

Массовая доля, % |

Извлечение, % |

||||

|

% |

Cu |

Fe |

С |

Cu |

Fe |

С |

|

|

Тяжелая фракция |

50,51 |

3,02 |

18,80 |

6,30 |

76,65 |

78,73 |

14,14 |

|

Легкая фракция |

49,49 |

0,94 |

5,18 |

39,03 |

23,35 |

21,27 |

85,86 |

|

Исходная |

100,00 |

1,99 |

12,06 |

22,50 |

100,00 |

100,00 |

100,00 |

Таблица 5

Результаты опытов по схеме концентрационный стол – магнитная сепарация

|

Продукт |

Выход, % |

Массовая доля, % |

Извлечение, % |

||||

|

Cu |

Fe |

C |

Cu |

Fe |

C |

||

|

Тяжелая фракция |

59,6 |

4,22 |

35,82 |

12,76 |

75,30 |

80,66 |

35,12 |

|

Легкая фракция |

40,4 |

2,04 |

13,74 |

22,48 |

24,70 |

19,34 |

64,88 |

|

Магнитная |

8 |

3,54 |

55,55 |

3,58 |

8,48 |

15,99 |

2,05 |

|

Немагнитная |

32,4 |

1,67 |

2,88 |

26,41 |

16,22 |

3,35 |

62,83 |

|

Исходный |

100 |

3,34 |

27,80 |

14,00 |

100,00 |

100,00 |

100,00 |

|

Объединенный продукт |

67,6 |

4,76 |

39,74 |

8,05 |

83,78 |

96,65 |

37,17 |

Таблица 6

Результаты опытов по схеме магнитная сепарация – концентрационный стол

|

Продукт |

Выход, % |

Массовая доля, % |

Извлечение, % |

||||

|

Cu |

Fe |

C |

Cu |

Fe |

C |

||

|

Магнитная фракция |

44,30 |

5,35 |

47,35 |

6,46 |

70,30 |

74,69 |

20,25 |

|

Немагнитная |

55,70 |

1,78 |

18,99 |

20,04 |

29,70 |

25,31 |

79,75 |

|

Тяжелая |

30,55 |

2,56 |

18,36 |

4,88 |

23,37 |

20,15 |

10,65 |

|

Легкая |

25,15 |

0,84 |

5,71 |

38,47 |

6,33 |

5,16 |

69,10 |

|

Исходный |

100,00 |

3,34 |

27,83 |

14,00 |

100,00 |

100,00 |

100,00 |

|

Объединенный продукт |

74,85 |

4,18 |

35,26 |

5,78 |

93,67 |

94,84 |

30,90 |

Таблица 7

Результаты опытов

|

Продукт |

Выход, % |

Массовая доля, % |

Извлечение, % |

||||

|

Cu |

Fe |

C |

Cu |

Fe |

C |

||

|

Легкая |

21,15 |

0,84 |

5,71 |

38,47 |

6,33 |

5,16 |

69,10 |

|

Немагнитная |

26,54 |

3,65 |

34,70 |

9,16 |

29,03 |

33,09 |

17,37 |

|

Объединенный продукт 1 |

47,91 |

4,51 |

35,87 |

3,95 |

64,64 |

61,75 |

13,53 |

|

Исходный |

100,00 |

3,34 |

27,83 |

14,00 |

100,00 |

100,00 |

100,00 |

|

Тяжелая |

17,46 |

5,24 |

50,37 |

2,23 |

27,41 |

31,61 |

2,78 |

|

Легкая |

9,07 |

0,60 |

20,70 |

22,51 |

1,62 |

6,75 |

14,59 |

|

Немагнитная |

26,54 |

3,65 |

34,70 |

9,16 |

29,03 |

33,09 |

17,37 |

|

Объединенный продукт 2 |

65,37 |

4,70 |

39,74 |

3,49 |

92,05 |

93,36 |

16,31 |

Рис. 4. Схемы лабораторного эксперимента

В связи с тем что извлечение углерода в объединенном продукте осталось на уровне 30,9%, в схему добавили доизмельчение магнитной фракции до – 0,5 мм, вторую магнитную сепарацию (рис. 4а) и концентрационный стол для немагнитной фракции второй магнитной сепарации (рис. 4б). Полученные результаты представлены в таблице 7.

В результате по схеме (рис. 4а) в объединенный продукт получили наименьшее извлечение углерода 13,53%, и при этом извлечение меди и железа в объединенный продукт низкое: 64,64% и 61,75%.

По схеме (рис. 4б) получили наилучшие показатели извлечения в объединенный продукт меди 92,05% и железа 93,36% при наименьшем извлечение углерода 16,31%. Массовая доля меди в объединенном продукте составила 4,7%, при этом массовая доля углерода – 3,49%. Использование двух концентрационных столов нерентабельно для одной и той же крупности материала, целесообразно возвратить немагнитную фракцию, полученную после второй магнитной сепарации, на концентрационный стол вместе с измельченной до – 0,5 мм немагнитной фракцией первой магнитной сепарации.

Выводы

1. Проведены комплексные исследования, включающие: гранулометрический анализ и исследования на обогатимость магнитной сепарации, концентрации на столе, позволяющие определить рациональную крупность для эффективного разделения клинкера и схему для более полного концентрирования меди в объединенный продукт для последующей флотации.

2. Исследованиями установлено, что рациональной крупностью для эффективной магнитной сепарации в два приема является крупность -3 и -0,5 мм, что обусловлено наличием в исходном материале кокса, склонного к переизмельчению и налипанию его на магнитные частицы. Рациональной крупностью для эффективной концентрации на столе является также крупность -0,5 мм, что подтверждается расчетными значениями коэффициента М = (ρт – ρж) / (ρл – ρж) (коэффициент Мейстера) для кокса и рядовых, богатых сростков халькозина и халькопирита с основными фазами клинкера в диапазоне 1,75 – 3,58.

3. Определены условия магнитного разделения – напряженность 102 кА/м, и гравитационного разделения – угол наклона деки концентрационного стола 10°, крупности материала – 3 мм и – 0,5 мм соответственно, расход воды 0,5 дм3/мин.

4. В результате исследования трех альтернативных схем в качестве основной принята схема, включающая комбинацию гравитационных и магнитных методов в следующей последовательности: магнитная сепарация клинкера крупностью -3 мм, напряженность 102 кА/м – измельчение магнитного и немагнитного продукта до крупности -0,5 мм – вторая магнитная сепарация – концентрационный стол, с возвращением немагнитной фракции, полученной после второй магнитной сепарации, на концентрационный стол вместе с измельченной немагнитной фракцией первой магнитной сепарации.

5. В результате реализации схемы получен объединенный продукт с массовой долей меди 4,7% при извлечении в него меди 92,05%, массовая доля железа – 39,74% при извлечении в него железа 93,36%, массовая доля углерода – 3,49% при извлечении в него углерода 16,31% и углеродсодержащий продукт c массовой долей углерода 38,47%, который может быть возвращен в процесс вельцевания.

Библиографическая ссылка

Орехова Н.Н., Глаголева И.В. СОВЕРШЕНСТВОВАНИЕ ТЕХНОЛОГИИ ПЕРЕРАБОТКИ ЛЕЖАЛОГО МЕДИСТОГО КЛИНКЕРА // Успехи современного естествознания. 2023. № 6. С. 104-112;URL: https://natural-sciences.ru/ru/article/view?id=38060 (дата обращения: 14.02.2026).

DOI: https://doi.org/10.17513/use.38060