В течение последних десятилетий в лаборатории ИГДС СО РАН были разработаны и апробированы несколько вариантов технологии сухого обогащения полезных ископаемых [1–3]. Основными и затратными аппаратами в схеме цепи аппаратов являются дробильные и измельчительные установки. Вместе с тем при измельчении для доведения руды до заданной крупности, полезные компоненты подвергаются деформации и разрушению.

Изменение аэродинамических свойств частиц рудного золота в процессе измельчения играет ключевую роль. Проведено множество экспериментальных работ по подбору аппаратов пневмосепарации и установок рудоподготовки для эффективного извлечения рудного золота, где основной упор был сделан на разработку и модернизацию измельчительных установок [4, 5].

Физические свойства полезного компонента не являются константами, ими можно управлять и контролировать. Эффективность дезинтеграции руд с целью раскрытия золота для последующего извлечения сухим способом зависит не только от плотности, влажности окружающей среды, но и от выбора способа измельчения, который зависит от конфигурации рабочих элементов измельчительных установок. Вместе с тем чем тоньше помол, тем выше риск переизмельчения полезного компонента. Поэтому возникает проблема контроля характера деформаций в процессе динамических нагрузок на полезный материал.

Цель исследования – изучить изменения аэродинамических свойств частиц полезного компонента при интенсивности динамических нагрузок в процессе дезинтеграции руд в конусной двухступенчатой мельнице, в зависимости от загруженности рабочих зон.

Материалы и методы исследования

В данной работе с целью подробного описания процесса изменения физических свойств полезного компонента (золота) в двухступенчатой центробежной мельнице используется методика изучения следов динамических контактов в процессе всего цикла измельчения на свинцовый маркер.

Прослеживание интенсивности воздействий на материал происходит следующим образом. Для достижения поставленной цели была использована руда месторождении «Нагорная», так как материал содержит в себе случайные крупные частицы золота. Для получения требуемой крупности рудный материал подвергается дроблению в роторной дробилке и ручной ступке. Далее, при достижении крупности материала 5 мм, испытуемые свинцовые маркеры одновременно загружаются с золотосодержащей рудой в рабочую полость измельчительной установки. Особенность металлического свинца заключается в сохранении памяти в виде следов деформации, которые фиксируют на себе в процессе всего цикла дезинтеграции в мельнице. Данная методика исследований использовалась для выявления последовательности переизмельчения частиц золота в шаровых мельницах.

Подготовка геоматериалов к лабораторным исследованиям проводится поэтапно. На один цикл измельчения методом нарезки изготавливаются свинцовые маркеры различной конфигурации в количестве более 300 ед. Параметры свинцовых маркеров составляют: самые малые от 0,2*0,2*0,2 мм, крупные – 5*5*1 мм. Испытуемые маркеры, в зависимости от параметров с малого размера до максимального, загружаются в мельницу поочередно. Затем совместно с испытуемой рудой загружаются в измельчительную установку. Загрузка лабораторной мельницы осуществляется в виде подачи одиночных свинцовых маркеров, а также при средней и максимальной производительностях установки. Для получения возможности изучения особенностей последовательности воздействия динамических нагрузок на маркер материал загружается в установку поэтапно. В виде одиночных поступлений свинцовых маркеров и при разных производительностях мельницы – 15–20–30 кг/ч.

На основе экспериментальных и теоретических исследований по трансформации физических свойств частиц золота в процессе дезинтеграции золотосодержащей руды в центробежных и шаровых мельницах различного типа [6], была разработана и сконструирована лабораторная двухступенчатая конусная мельница с двухстадийной рабочей камерой (полостью), с максимальной производительностью до 30 кг/ч.

Предлагаемая двухступенчатая конусная мельница изготовлена из герметичного стального корпуса с верхним загрузочным и нижним разгрузочным отверстиями. Установка состоит из верхней и нижней рабочих камер, где рабочие органы вращаются в противоположные стороны. Основные рабочие органы исполнены в конусной форме с большим углом наклона, внешний конус выполнен с углом наклона 85°. Высота внутреннего рабочего конуса 180 мм, угол наклона 80°. Пространство между двумя последовательными конусообразными рабочими органами образует рабочую камеру. Также на верхнем основании нижнего рабочего органа расположены разгонные радиальные ребра. Вторая последующая рабочая камера перед разгрузочным отверстием выполнена в виде ступенчатой формы. Высота нижнего конуса 140 мм. Рабочие роторы вращаются в противоположные стороны, где скорость вращения внешнего рабочего ротора составляет 700 об/мин, а предел скорости вращения внутреннего конуса равен 900 об/мин. Этот тип центробежного измельчителя существенно отличается от традиционных решений в центробежных конусных мельницах.

В целях достоверности экспериментальных исследований по изучению изменения аэродинамических свойств полезного компонента были проведены лабораторные работы по изучению степени извлечения ковких частиц, обработанных в двухступенчатой мельнице, на винтовом пневмосепараторе. Лабораторный образец винтового пневмосепаратора с четырьмя витками разработан в лаборатории обогащения полезных ископаемых ИГДС СО РАН и изготовлен на заводе ООО «Спирит» (г. Иркутск) [7].

Технические параметры лабораторного винтового пневмосепаратора: высота составляет 2105 мм, наружный диаметр рабочего органа – 500 мм, шаг витка – 576 мм, производительность – 0,5 т/ч, вес – 0,05 т.

Результаты исследования и их обсуждение

В ходе экспериментальных работ по изучению изменения технологических свойств частиц полезного компонента в процессе помола было установлено, что эффективное разрушение руды достигается при полной загрузке первой рабочей зоны (30 кг/ч), где создаются условия образования интенсивных динамических нагрузок на частицы в виде плотной зоны разрушения частиц друг с другом.

Для изучения был выбран диапазон производительности мельницы 15–20–30 кг/ч, где степень измельчения в принятых значениях производительности составляет 3,2–3,8–5,3 соответственно. Высокая степень измельчения достигается при полной загрузке рудой первой рабочей зоны лабораторной мельницы, значит, при производительности 30 кг/ч.

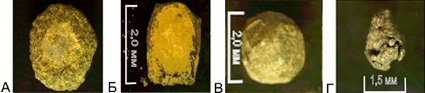

При интенсивном увеличении загрузки мельницы геоматериалом обломки руды постепенно переполняют первой рабочую зону мельницы до максимально возможной производительности установки (30 кг/ч). В результате противоположного вращения внешнего и нижнего рабочих конусов образуются два плотных слоя геоматериалов, перемещающихся в противоположном направлении. В зависимости от плотности подачи разрушаемого геоматериала в рабочую полость установки частицы свинцовых маркеров и свободного золота подвергаются различным видам деформации. С помощью бинокулярного изучения, а также с использованием анализа частиц на дифрактометре были изучены различные виды следов интенсивных контактов с окружающим их материалом.

Частицы золота и свинцовых маркеров несли относительно одинаковые следы полученных деформаций. Самые крупные случайные частицы золота крупностью более 0,25 мм также стремятся приобрести вид плотных сфероидов, схожих с золотыми шариками. При этом, несмотря на плотный контакт геоматериалов в процессе дезинтеграции, были выявлены частицы золота с крупностью менее 0,15 мм, на поверхности которых не было выявлено следов механических контактов.

Средние по размеру частицы свинца (2–3 мм) в режиме переполнения рудой первой рабочей зоны мельницы в большинстве случаев раскатываются в сфероидные формы. При этом по краям пластинчатых частиц золота (0,5–1 мм) в результате механического воздействия образуются утолщения, и они приобретают вид с утолщенными краями диска. Причем их плоскость остается без следов динамических контактов. Динамика деформации краев пластинчатой частицы золота представлена на рис. 1. На краю образуется утолщение, пластина укорачивается. Следует отметить, что первоначальный объем и, соотвественно, масса сохраняется.

Рис. 1. Обработка краев частиц ковких маркеров пелитовым материалом

Рис. 2. Вид деформации как отражение воздействия на него определенного характера динамической нагрузки: А, Б – Круглый или овальный вид – основной вид деформации крупных свинцовых маркеров. Утолщения на краях уплощенных маркеров свидетельствуют о микроковке краев маркеров; В – скрученный вид маркера в виде плотного сфероида; Г – свернутые в «конверты». Начало образования плотного сфероида

Экспериментально установлено, что при расковке поверхности ковких пластинчатых частиц пелитовым геоматериалом деформируются преимущественно их края.

На второй, последовательной зоне нижней части мельницы образуется относительно разряженная обстановка, где и происходит деформация тяжелых ковких частиц в виде изометризации (рис. 2, А, Б). А формы частиц наиболее сложной изометризации, пластинчатые маркеры, превращаются в тороиды с перегородкой внутри, 15 % из них приобретают сфероидную форму.

Значит, наибольшая степень увеличения толщины частиц в виде полученных торов и сфероидных форм достигается при максимальной загрузке мельницы (до 30 кг/ч). Впоследствии существенно повышается их степень извлекаемости методами сухого обогащения (сепарации) за счет повышения их гидравлической крупности в 1,5 раза.

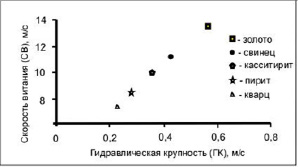

Главными и основными технологическими свойствами, которые определяют эффективность степени извлечения сухим способом, являются скорость витания (СВ) и гидравлическая крупность частиц (ГК) [8]. Для достижения условия оптимального разделения частиц в воздушном потоке Vл < Vр < Vт (Vт, Vл – скорости витания тяжелых и легких разделяемых минералов) для скорости потока Vр нужно достичь высокого диапазона разности скоростей.

Эффективность извлечения в воздушном потоке зависит от разности скоростей витания минералов: чем больше разница, тем эффективнее процесс разделения. Скорость витания частиц напрямую зависит от их плотности и конфигурации.

В целях определения основных физических свойств обработанных частиц (свинцовые маркеры, золото, другие минералы) были проведены экспериментальные работы на аэродинамической и гидродинамической средах, где были установлены их скорость витания и гидравлическая крупность. В ходе экспериментальных лабораторных работ по наблюдению за обработанными частицами была обнаружена большая аналогия характера перемещения в аэродинамической трубе с поведением в гидродинамической трубе. Аналогия происходит следующим образом: при постепенном повышении подачи скорости частицы ориентированы вдоль воздушного потока своей длинной осью. В воздушном потоке частицы одинаковой массы зависают следующим образом: на максимальной высоте зависают самые утолщенные частицы, а чем ниже – тем более тонкие. На достигнутой высоте воздушной трубы частицы зависают, покачиваясь с одного края на другой. Следует отметить, что в потоке частицы в основном располагаются ребром. Гидравлическая крупность частиц также напрямую зависит от толщины.

На рис. 3 представлена прямая линейная зависимость между основными технологическими свойствами частиц ГК и СВ.

Объяснение физики этого явления следующее: единица площади толщины частиц наибольшего их сечения отражает массу вещества, которая оказывает давление на воздушный поток, и это определяет СВ и ГК.

В результате экспериментальных работ по изучению миграции минеральных частиц в воздушном потоке, с крупностью менее 2 мм, скорость витания и гидравлическая крупность зависит от одного из трех размеров тела, равных при горизонтальном его положении. Следовательно, чтобы повысить миграционные способности частиц в аэродинамической и гидродинамической средах путем их утолщения, нужно создать условия на последних стадиях рудоподготовки.

Рис. 3. Скорости витания (СВ) частиц в зависимости от гидравлической крупности (ГК)

Извлечение маркеров до и после их обработки в мельнице

|

Наименование |

До |

После |

||||||

|

Выход |

Извлечение |

Выход |

Извлечение |

|||||

|

г |

% |

г |

% |

г |

% |

г |

% |

|

|

Концентрат |

135 |

14,8 |

9,8 |

89 |

140 |

14 |

9,8 |

98 |

|

Хвосты |

775 |

85,2 |

0,2 |

11 |

860 |

86 |

0,2 |

2 |

|

Всего |

910 |

100 |

10 |

100 |

1000 |

100 |

10 |

100 |

В двухступенчатой мельнице происходит деформация ковких частиц в виде расковки краев пластин и раскатывания в сфероиды.

Результаты экспериментальных данных по извлечению частиц маркеров на винтовом пневмосепараторе приведены в таблице.

Результаты экспериментальных исследований по извлечению частиц после их обработки в конусной мельнице подтверждают, что в процессе помола трансформируются технологические свойства ковких частиц, которые приводят к повышению их степени извлечения. Следует отметить, что данная конструкция сепаратора имеет короткую рабочую поверхность и, следовательно, время разделения минеральных частиц короткое. Значит, на полупромышленных образцах сепаратора, за счет относительно длительного времени разделения, эффективность извлечения должна быть выше.

Заключение

В результате проведенных экспериментальных работ, в конусной двухступенчатой мельнице, по изучению трансформации аэродинамических свойств свободных ковких частиц (золото) установлено, что на эффективность извлечения частиц сухим способом в виде изменения скорости витания пластинчатых частиц основную роль играют интенсивные столкновения полезного компонента с измельченным пелитовым материалом в нижней зоне рабочей полости мельницы. Экспериментальным путем показано, что основные технологические свойства минеральных частиц, скорость витания СВ и гидравлическая ГК, одинаково зависимы от их толщины. Вместе с тем улучшение миграционных способностей частиц в аэродинамической среде, с их одинаковой массой, создается при режиме переполнения верхней рабочей полости мельницы, где увеличивается их толщина. В процессе помола в двухступенчатой конусной мельнице ковкие частицы (рудное золото) подвергаются утолщению краев, что приводит к повышению их извлекаемости сухим способом обогащения за счет повышения их скорости витания в 1,5 раза.

Библиографическая ссылка

Осипов Д.А. ИЗМЕНЕНИЕ АЭРОДИНАМИЧЕСКИХ СВОЙСТВ ЧАСТИЦ ПОЛЕЗНОГО КОМПОНЕНТА В ДВУХСТУПЕНЧАТОЙ КОНУСНОЙ МЕЛЬНИЦЕ // Успехи современного естествознания. 2023. № 11. С. 180-185;URL: https://natural-sciences.ru/ru/article/view?id=38161 (дата обращения: 07.03.2026).

DOI: https://doi.org/10.17513/use.38161