Растущий спрос на цветные металлы (медь, никель, молибден, свинец, цинк и др.) обуславливает вовлечение в эксплуатацию все более бедных, сложных и комплексных месторождений [1–3]. Рентабельность разработки таких месторождений достигается за счет увеличения объемов переработки и снижения затрат на последующую переработку для получения кондиционных концентратов [4–6]. В современных проектах обогатительных фабрик, перерабатывающих руды цветных металлов, производительность по руде превысила 100 млн т в год и продолжает расти. Это, в свою очередь, обуславливает необходимость разработки и внедрения новых технологий рудоподготовки и обогащения, крупногабаритного и современного оборудования и экономически целесообразных компоновочных решений [7–10].

Значительная доля цветных металлов сосредоточена в многокомпонентных или полиметаллических рудах, из которых в процессе переработки наряду с основными ценными металлами извлекаются в сопутствующие компоненты. Так, примером полезных ископаемых, относящихся к данной категории, являются комплексные медные руды, месторождения которых подразделяются на промышленные типы:

− сульфидный медно-никелевый (ценные компоненты – Cu и Ni, основные сопутствующие компоненты – Co, Ru, Rh, Pd, Os, Ir, Pt, S, Au);

− медистые песчаники и сланцы (ценный компонент – Cu, основные сопутствующие компоненты – Ag, Re, Se, Te, Pb, Zn, Co, S);

− медноколчеданный (ценные компоненты – Cu, основные сопутствующие компоненты – Au, Ag, Zn, S, Pb, Se, Cd, Co, In, Te, Ge);

− медно-порфировый (ценные компоненты – Cu и Mo, основные сопутствующие компоненты – Mo, Re, Au, Ag, Se, Te);

− скарновый (ценные компоненты – Cu , основные сопутствующие компоненты – Au, Ag, Fe, Co, Mo, Se, Te, S);

− кварц-сульфидный (жильный) (ценные компоненты – Cu, основные сопутствующие компоненты – Ag, Au, Pb, Zn, Cd, Te, Se, Bi, Sb, Mo).

Для месторождений этих типов характерны следующие особенности: тонкая вкрапленность рудных минералов в массиве породы, невысокое содержание ценных компонентов, вариация значений по содержанию окисленной меди, а также изменение качества минерального сырья по мере отработки месторождения (изменение соотношения вторичных минералов меди по отношению к первичным, усложнение и изменение текстурно-структурных и механико-физических характеристик сырья). Необходимо отметить, что основная масса этих руд перерабатывается методами флотации и гидрометаллургии, что обуславливает крупность готового продукта после измельчения [11, 12]. Стоит отметить, что рудоподготовка при переработке даже богатых и легкообогатимых руд цветных металлов достаточно сложный технологический процесс, состоящий из операций дробления, грохочения, измельчения (в некоторых случаях и сверхтонкого измельчения) и классификации. Хотя перед операциями дробления стоит достаточно примитивная задача сокращения материала и получения оптимальной крупности питания цикла измельчения, но снизить затраты на данном этапе возможно за счет использования эффекта селективного дробления [13, 14], который может быть реализован, например, в короткоконусных дробилках, измельчающих валках высокого давления и роторных дробилках. Процессы измельчения являются самыми энергозатратными процессами на обогатительных фабриках. Помимо раскрытия сростков и увеличения свободной поверхности твердого тела на стадии измельчения наблюдается изменение физического состояния, химических свойств и состава измельчаемого вещества (это особенно характерно для тонкого и сверхтонкого измельчения).

Таким образом, снижение качества сырья, обусловленное уменьшением содержания ценных компонентов, тонким взаимным прорастанием ценных и породообразующих минералов, близкими физико-механическими свойствами рудных минералов и пустой породы, ухудшением характера вкрапленности, а также увеличением комплексности и объемов производства, приводит к необходимости сокращения капитальных и эксплуатационных затрат на всех этапах переработки минерального сырья [15]. Особенно данная проблема актуальна для комплекса рудоподготовки, где на долю измельчения по разным оценкам приходится 50–70 % всей электроэнергии, потребляемой горной промышленностью [16]. Так, при обогащении комплексных медных руд, в которых содержание одноименного компонента составляет 0,75 %, на подготовительные процессы приходится около 77 % энергии, потребляемой фабрикой, а оставшаяся часть – 23 % расходуется на обогатительные и вспомогательные процессы. При этом снижение содержания меди в руде влечет увеличение энергозатрат на процессы сокращения крупности [17].

Целью работы является анализ научно-технической литературы и систематизация данных о схемах и аппаратах рудоподготовки при переработке комплексных медных руд.

Материалы и методы исследования

Проведен анализ русскоязычных и англоязычных научных публикаций, вышедших с 2000 г. (посвященных вопросам рудоподготовки полиметаллических руд), такие как журналы издательств Springer, Elsevier, MDPI (Multidisciplinary Digital Publishing Institute), «Руда и металлы», «Горная книга» и др., материалов российских и международных конференций (официальные документы, тексты докладов, презентации и резюме выступлений участников) за последние пятнадцать лет. В результате работы проанализированы более 150 научно-технических источников и отобраны для более глубокого анализа и проработки 40 источников.

Схемы и оборудование рудоподготовки комплексных медных руд

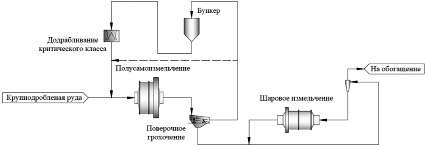

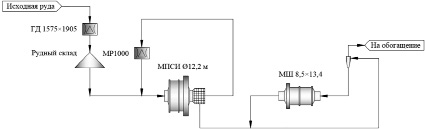

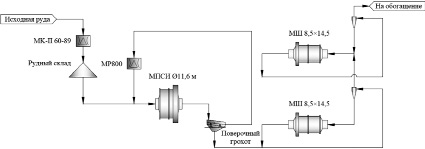

На сегодняшний день доминирующей технологией подготовки комплексных медных руд к обогащению является полусамоизмельчение [18, 19]. До появления данной технологии передел рудоподготовки компоновался по классической схеме, представленной на рис. 1, и включал: двух- или трехстадиальное дробление, стержневое и шаровое измельчение, а также связанные с ними конвейеры, грохоты и бункеры [20].

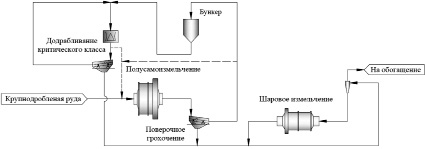

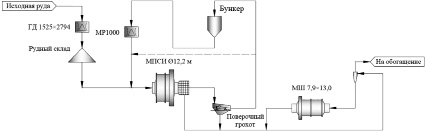

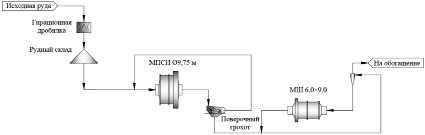

Так, возможность разрушения продукта крупного дробления до крупности, требуемой для процессов измельчения в шаровой мельнице в одном агрегате при высокой эксплуатационной готовности (около 93 %), привела к полному замещению компоновки, представленной на рис. 1, в крупных проектах по строительству новых и модернизации действующих обогатительных фабрик на компоновку, представленную на рис. 2. Дальнейшее развитие данной технологии происходило путем укрупнения данных мельниц и создания все более мощных агрегатов.

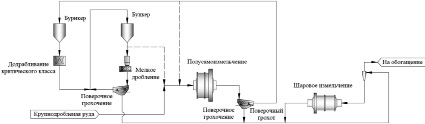

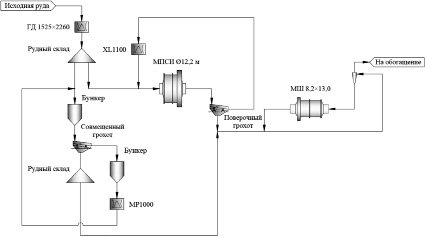

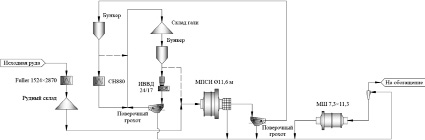

Одним из недостатков полусамоизмельчения является накапливание в мельнице частиц так называемого критического класса крупности (–75+25 мм). В этой связи модификацией компоновки, представленной на рис. 2, является включение в цикл измельчения мельницы полусамоизмельчения (далее – МПСИ) конусной дробилки для додрабливания критического класса крупности. Установлено, что данная мера способствует увеличению производительности схемы [21]. При этом, даже если установка конусной дробилки для додрабливания критического класса крупности на начальном этапе нецелесообразна, разумно предусмотреть данное оборудование на случай изменчивости физико-механических свойств исходного сырья. Таким образом, схема, представленная на рис. 3, является стандартом при проектировании технологической цепочки комплексов рудоподготовки.

Рис. 1. Классическая схема рудоподготовки

Рис. 1. Классическая схема рудоподготовки

Рис. 2. Схема рудоподготовки, реализующая технологию полусамоизмельчения

Рис. 2. Схема рудоподготовки, реализующая технологию полусамоизмельчения

Рис. 3. Стандартная компоновка схемы рудоподготовки по технологии полусамоизмельчения

Рис. 3. Стандартная компоновка схемы рудоподготовки по технологии полусамоизмельчения

Рис. 4. Компоновка схемы рудоподготовки по технологии полусамоизмельчения в открытом цикле

Рис. 5. Компоновка схемы рудоподготовки по технологии полусамоизмельчения с преддроблением рудного потока

В некоторых случаях, при переработке твердых и очень твердых пород (A×b меньше 40 и индексы работы Бонда выше 16 кВт·ч/т), схема, представленная на рис. 3, не обеспечивает проектную производительность (особенно это касается крупных проектов). Одним из решений данной проблемы является организация схемы, представленной на рис. 3, по открытому циклу, где продукт дробления отправляется на грохочение, подрешетный продукт которого подается на участок шарового измельчения, а надрешетный возвращается на додрабливание. Отличительной особенностью данной схемы является гибкость: возможность переработки руды в режиме открытого и закрытого цикла, что дополнительно позволяет максимизировать производительность МПСИ, например, при снижении прочности исходного питания. На рис. 4 представлена схема модификации открытого цикла с применением технологии полусамоизмельчения.

Также в некоторых случаях для получения продукта требуемой крупности применяют схемы с преддроблением рудного потока [22, 23], представленные на рис. 5. Данная мера применяется в случаях невозможности оптимизации взрывных работ и крупного дробления, например, в подземных рудниках.

Стандартным режимом является работа МПСИ с шаровой загрузкой в диапазоне от 4 до 12 % объема мельницы [8]. При этом общеизвестно, что сокращение крупности материала происходит за счет воздействия на мелкие частицы шаровой загрузки и крупных частиц [24]. Однако в текущих условиях, когда в связи с усложнением распределения ценных минералов во вмещающей породе используют все более высокую шаровую загрузку при снижении пропускной способности агрегата, влияние крупных частиц становится незначительным. В этой связи большую популярность приобретает перенос работы дезинтеграции на стадии взрывных работ [25–27] и крупного дробления. Так, опыт предприятий по повышению производительности МПСИ за счет программ подготовки сырья «от шахты к мельнице» позволил повысить производительность агрегата на 15 %. Также чувствительность МПСИ к изменчивости в прочностных свойствах исходной руды приводит к необходимости поиска решения стабилизировать работу данного аппарата. В этой связи популярность приобретают методы смешения руды перед подачей в мельницу.

Актуальным проектно-компоновочным решением при организации циклов рудоподготовки является применение циклично-поточной технологии, реализующей крупное дробление на карьере с последующим транспортированием крупнодробленого продукта ленточными конвейерами на рудный склад обогатительной фабрики [28]. При этом в первой стадии используют конусные дробилки, которые вытеснили щековые ввиду более высокой производительности, возможности получения более мелкого продукта, а также возможности работы под завалом. В качестве оборудования для грохочения на разгрузке МПСИ в данных схемах используются вибрационные бутары для удаления большей части шлама, с последующей подачей материала на вибрационный грохот для промывки [17]. При этом наблюдение за работой данного цикла позволило установить, что в некоторых случаях использование конвейерных систем для транспортирования критического класса в дробилку для последующего дробления не обеспечивает требуемой производительности схемы. Так, еще одним направлением модификации схемы рудоподготовки с использованием МПСИ является отвод критического класса в бункер с последующей подачей материала в конусную дробилку для додрабливания.

Поиск вариантов снижения энергозатрат на процессы сокращения крупности привел к появлению конкурирующей технологии – измельчающих валков высокого давления (далее – ИВВД) [29], которые до 1980-х гг. использовались только в цементной промышленности [30–32]. Установлено, что компоновка технологической цепочки передела рудоподготовки по данной технологии обеспечивает энергоэффективность схемы в диапазоне от 10 до 30 % в сравнении со стандартным циклом полусамоизмельчения [33], а также менее зависит от колебаний прочностных свойств исходного питания. Наиболее распространенное компоновочное решение предусматривает установку данного оборудования в классической схеме, представленной на рис. 1, на стадии мелкого дробления в замкнутом цикле с совмещенными операциями предварительного и поверочного грохочения, что позволяет снизить рабочий индекс шарового измельчения Ф. Бонда руды, по разным оценкам, на 5–25 % [34]. Стандартная компоновка комплекса подготовки руды к обогащению, реализующего технологию ИВВД, представлена на рис. 6.

Рис. 6. Стандартная компоновка схемы рудоподготовки по технологии ИВВД

Рис. 7. Компоновка схемы рудоподготовки, сочетающая технологию полусамоизмельчения и ИВВД

Также ИВВД получили распространение в схемах с МПСИ в качестве дробилок додрабливания критического класса крупности. В данном случае критический класс измельчается до гораздо более тонкого продукта, что снижает энергопотребление шаровой мельницы и увеличивает пропускную способность схемы. На рис. 7 представлена модификация схем, спроектированных по технологии полусамоизмельчения с установкой в цикле грубого измельчения дробилок додрабливания критического класса крупности.

Сравнительный анализ схем, скомпонованных по технологии полусамоизмельчения и ИВВД [35], показывает увеличение количества оборудования, необходимого для получения продукта крупностью, соответствующей последующим стадиям обогащения, в схемах ИВВД и, как следствие, рост капитальных затрат. В этой связи некоторые модификации технологической схемы, реализующей технологию ИВВД, такие как среднее и мелкое дробление в открытом цикле, часто предлагались для упрощения стандартной компоновки данного оборудования в циклах рудоподготовки с уменьшением капитальных затрат. Однако в настоящее время данные потенциальные подходы остаются менее эффективными. Тем не менее исключение вспомогательного оборудования из схемы рудоподготовки остается одним из ведущих направлений модификации схемы рудоподготовки с использованием ИВВД.

Особые требования предъявляются к влажности исходного питания для циклов ИВВД. Так, влажность питания агрегата выше 10 % приводит к снижению производительности и увеличению скорости износа валков, что связано с невозможностью создания слоя самофутеровки на поверхности измельчающих валков.

Международный и отечественный опыт в области рудоподготовки комплексных медных руд

Технологические схемы рудоподготовки представляют собой разновидности комбинаций процессов сокращения крупности, выбор и компоновка которых обусловлены физико-механическими свойствами перерабатываемого сырья, особенностью его минералогического состава и крупностью, требуемой для дальнейших процессов обогащения.

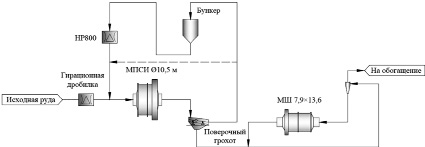

Примером реализации цикла полусамоизмельчения является обогатительная фабрика Wushan (КНР) [36], схема подготовки руды на которой включает крупное дробление, рудное полусамоизмельчение в МПСИ Ø10,5 м, операцию додрабливания критического класса, осуществляемую в конусных дробилках HP-800, и шаровое измельчение в мельнице 7,9×13,6 м. На рис. 8 представлена схема рудоподготовки на предприятии Wushan (КНР).

Аналогичной по комбинации методов разрушения, но реализующей циклично-поточную технологию как одно из популярных проектно-компоновочных решений является обогатительная фабрика «Оютолгой» (Монголия) [17], Toromocho (Перу) [17, 34, 36], Escondida-OGP1 [34, 36], а также Mina Ministro Hales (Чили), Esperanza (Чили) и Las Bambas (Перу) [34, 36]. Так, на обогатительной фабрике Toromocho технология рудоподготовки включает крупное дробление в гирационной дробилке типоразмера 1575×1905 мм и двухстадиальное измельчение в МПСИ Ø 12,2 м и шаровых мельницах 8,5×13,4 м. При этом критический класс, образующийся в МПСИ, подвергается дроблению в додрабливающих конусных дробилках МР1000. На рис. 9 представлена схема рудоподготовки на предприятии Toromocho (Перу).

Рис. 8. Схема рудоподготовки на предприятии Wushan (КНР)

Рис. 9. Схема рудоподготовки на предприятии Toromocho (Перу)

Рис. 10. Схема рудоподготовки обогатительной фабрики Escondida-OGP1 (Чили)

Рис. 11. Схема рудоподготовки предприятия Esperanza (Чили)

Технические решения, реализованные на предприятии Escondida-OGP1, включают крупное дробление в гирационной дробилке типоразмера 1525×2794 мм, рудное полусамоизмельчение в МПСИ Ø 12,2 м, додрабливание критического класса в конусных дробилках МР1000 и шаровое измельчение в мельницах 7,93×13 м. На рис. 10 представлена схема рудоподготовки на предприятии Escondida-OGP1 (Чили).

На обогатительной фабрике Esperanza технология рудоподготовки заключается в крупном дроблении в гирационной дробилке типоразмера 1525×2260 мм и двухстадиальном измельчении в МПСИ Ø 12,2 м с додрабливанием критического класса крупности в дробилках XL1100 и шаровом измельчении в мельницах 8,2×13 м. Также особенностью данного предприятия является наличие дополнительной цепочки мелкого дробления в конусных дробилках MP1000, продукт которых поступает на вторую стадию измельчения. На рис. 11 представлена схема рудоподготовки на предприятии Esperanza (Чили).

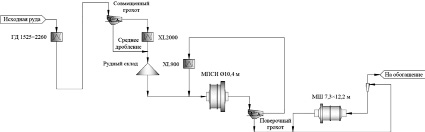

В зависимости от физико-механических свойств перерабатываемой руды и, в частности, сопротивляемости материала определенной крупности процессам дробления и измельчения, для получения продукта крупностью, необходимой для дальнейших процессов обогащения, количество операций разрушения может увеличиться или уменьшиться. В этой связи технологическая схема подготовки руды может быть представлена в виде комбинаций: 1 – крупное и среднее дробление + грубое измельчение + мелкое дробление + среднее измельчение, 2 – крупное дробление + грубое измельчение + мелкое дробление + среднее и тонкое измельчение, 3 – крупное дробление + грубое и среднее измельчение и 4 – грубое дробление + грубое, среднее и тонкое измельчение и т.д. Примером варианта компоновки, включающей крупное дробление + грубое измельчение + мелкое дробление + среднее измельчение, является обогатительная фабрика Copper Mountain (Канада) [34]. Проектная технологическая цепочка данной фабрики включала крупное дробление в гирационной дробилке типоразмера 1525×2260 мм и двухстадиальное измельчение в МПСИ Ø 10,4 м и шаровых мельницах 7,3×12,2 м с дроблением критического класса крупности в конусных дробилках XL900, однако для достижения запланированной проектной производительности схема была модернизирована – между операциями крупного дробления и рудного полусамоизмельчения была добавлена операция преддробления горной массы в дробилках XL2000, которая в совокупности с увеличением расхода взрывчатых веществ на карьере позволила фабрике выйти на требуемую производительность. Таким образом, комбинация процессов сокращения крупности в модернизированной цепочке приняла вид (вариант компоновки 2). На рис. 12 представлена схема рудоподготовки на предприятии Copper Mountain (Канада).

Похожее технологическое решение было применено на предприятиях «Томинский ГОК» и «Михеевский ГОК» (Россия) [37, 38]. Так, технологическая цепочка, реализованная на Томинском ГОКе, включает крупное дробление в гирационных дробилках MK-II 60-89, трехстадиальное измельчение в МПСИ Ø 11,6 м и шаровых мельницах 8,5×14,5 м с додрабливанием критического класса в дробилках MP-800. На рис. 13 представлена схема рудоподготовки на предприятии «Томинский ГОК» (Россия).

На обогатительных фабриках Robinson (США) [39] и «Малмыжский ГОК» (Россия) [40] операции рудоподготовки скомпонованы по схеме, включающей крупное дробление + грубое и среднее измельчение (тонкое измельчение). Важно отметить, что в данных схемах из-за мягкости руды операция дробления критического класса в конусных дробилках отсутствует – циркуляционный поток рудного полусамоизмельчения направляется обратно в питание МПСИ.

Рис. 12. Схема рудоподготовки предприятия Copper Mountain (Канада)

Рис. 13. Схема рудоподготовки предприятия «Томинский ГОК» (Россия)

Рис. 14. Схема рудоподготовки предприятия Robinson (США)

Рис. 15. Схема рудоподготовки на предприятии Penasquito (Мексика)

Так, технологическая цепочка подготовки руды обогатительной фабрики Robinson включает крупное дробление в гирационной дробилке и двухстадиальное измельчение в МПСИ Ø 9,75 м и шаровых мельницах 6,0×9,0 м, а предприятия «Малмыжский ГОК» – крупное дробление на руднике в гирационной дробилке и трехстадиальное измельчение в МПСИ Ø 12,2 м и шаровых мельницах 8,5×14,5 м. На рис.14 представлена схема рудоподготовки на предприятии Robinson (США).

Поиск вариантов по повышению энергоэффективности схем рудоподготовки привел в начале XXI в. к внедрению в горнодобывающую отрасль ИВВД. Данные аппараты получили распространение как в циклах полусамоизмельчения для интенсификации процесса измельчения, так и как конкурирующий вариант технологии рудного полусамоизмельчения. Примером реализации данной комбинации являются обогатительные фабрики Penasquito (Мексика) [17, 34], Cadia (Австралия) [34], «Бозщаколь» и «Актогай» (Казахстан) [34]. Рудоподготовительный комплекс на фабрике Penasquito включает крупное дробление в дробилке ККД Fuller 1524×2870 мм и двухстадиальное измельчение в МПСИ Ø 11,6 м и шаровых мельницах 7,3×11,3 м с додрабливанием критического класса в дробилках Sandvik CH880 и ИВВД 24×17. На рис. 15 представлена схема рудоподготовки на предприятии Penasquito (Мексика).

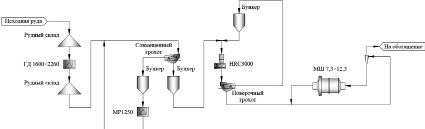

Примером применения технологии ИВВД с полным отказом от рудного полусамоизмельчения является обогатительная фабрика Metcalf (США) [34]. Так, схема подготовки руды на фабрике Metcalf включает трехстадиальное дробление в гирационной дробилке 1600×2260 мм, дробилке MP1250 и ИВВД HRC3000, а также шаровое измельчение в мельницах 7,3×12,3 м. Аналогичными по комбинации методов разрушения являются технологические схемы рудоподготовки на фабриках Cerro Verde (Перу), Sierra Gorda (Чили), Solobo (Бразилия), Boddington (Австралия), Tropicana Gold (Австралия) и Toquepala (Перу) [34]. На предприятии Cerro Verde в состав рудоподготовительного передела входит крупное дробление, осуществляемое в гирационной дробилке типоразмера 1525×2870 мм, среднее дробление – в конусной дробилке МР-1250С, разупрочнение в ИВВД Polysius 24/17 и шаровое измельчение в мельнице 8,2×14,6 м. На рис. 16 представлена схема рудоподготовки на предприятии Metcalf (США).

Технологическая цепочка обогатительной фабрики Sierra Gorda включает трехстадиальное дробление в гирационной дробилке 1600×2260 мм, дробилке MP1250 и ИВВД Polysius 24/17, а также шаровое измельчение в мельницах 7,9×13,4 м. На рис. 17 представлена схема рудоподготовки на предприятии Sierra Gorda (Чили).

Несмотря на энергоэффективность схем рудоподготовки, реализующих технологию рудного полусамоизмельчения и дробления в ИВВД, их главный недостаток заключается в низкой эксплуатационной надежности. В этой связи некоторые обогатительные предприятия отдают предпочтение стандартным схемам, включающим стадиальное дробление в щековых/конусных/ударных дробилках и измельчение в шаровых мельницах. Примером предприятий, рудоподготовительный передел которых скомпонован по стандартной технологии КД + СД + МД/КД + СД + МД + МД, является обогатительная фабрика Bouganville (Папуа – Новая Гвинея), а также Теректинская фабрика [17, 34, 36], особенностью которой является использование ударной дробилки последней стадии при четырехстадиальной схеме дробления.

Рис. 16. Схема рудоподготовки на предприятии Metcalf (США)

Рис. 17. Схема рудоподготовки на предприятии Sierra Gorda (Чили)

Заключение

Был проведен анализ работы более 50 предприятий, перерабатывающих комплексные медные руды. Анализ существующих исследований в области процессов рудоподготовки комплексных медных руд показал, что наиболее распространенной технологией (как при модернизации существующих, так и при проектировании новых предприятий) в России и в мире является технология на основе полусамоизмельчения. При этом для оптимизации проектно-компоновочных решений все чаще крупное дробление выносят в карьер с организацией циклично-поточной технологии добычи и транспортирования руды на фабрику (37 %). Но в связи с ухудшением качества сырья, обусловленного уменьшением содержания ценных компонентов, тонким взаимным прорастанием ценных и породообразующих минералов, близкими физико-механическими свойствами рудных минералов и пустой породы, ухудшением характера вкрапленности, а также увеличением объемов производства схемы трансформируются и усложняются. Выявлена тенденция к переходу от схем с использованием МПСИ к схемам с установкой ИВВД. Модернизированные схемы могут включать как комбинацию крупного дробления, полусамоизмельчения и шарового измельчения (26 %); крупного дробления, полусамоизмельчения, ИВВД (как преддробление или додрабливание) и шарового измельчения (54 %), дробления с ИВВД (замена полусамоизмельчения) и шарового измельчения (20 %). Решение по выбору технологии рудоподготовки, особенно это актуально для крупных ГОКов, принимается на основании достоверной и комплексной оценки свойств руды и использования минимального количества основного технологического оборудования.

Библиографическая ссылка

Каллаев И.Т., Струк Г.В., Николаева Н.В. СОВРЕМЕННЫЕ ТЕНДЕНЦИИ В ОБЛАСТИ РУДОПОДГОТОВКИ КОМПЛЕКСНЫХ МЕДНЫХ РУД // Успехи современного естествознания. 2024. № 4. С. 101-112;URL: https://natural-sciences.ru/ru/article/view?id=38255 (дата обращения: 26.02.2026).

DOI: https://doi.org/10.17513/use.38255