На цветные металлы (медь, алюминий, свинец, цинк, никель, титан, молибден и пр.) спрос постоянно растет, что связано с их уникальными физико-химическими и технологическими свойствами. Повышенная востребованность этих металлов привела к тому, что месторождения легкообогатимых руд цветных металлов практически исчерпаны [1–3]. Для обеспечения потребности в этих металлах необходимо вовлекать в переработку низкокачественное, комплексное и нетрадиционное минеральное сырье [4–6]. Особенностями такого сырья, помимо низкого содержания ценных компонентов, является наличие нескольких ценных компонентов, основные минералы которых обладают близкими технологическими свойствами, тонкое взаимопрорастание рудных и породных минералов, а также наличие как сульфидных, так и окисленных минералов и др. [7–9]. При этом для достижения производительности по концентрату на существующем уровне необходимо увеличивать производительность по руде, что приводит к необходимости модернизации и разработки новых, высокотехнологичных и экономически целесообразных технологий дезинтеграции, обогащения и переработки руд цветных металлов для получения товарных концентратов, чему посвящены работы многих ученых [10–12].

Для получения концентратов при обогащении руд цветных металлов используют традиционные методы: гравитационное, флотационное обогащение, гидрометаллургические методы [13–15]. Стоит отметить, что разработка проекта современной обогатительной фабрики должна соответствовать принципам рационального природопользования (малоотходное производство). Организация такого производства должна начинаться с процессов рудоподготовки, так как на этом этапе можно минимизировать потенциальные потери ценного компонента, вывести пустую породу за счет организации операций предконцентрации [16–18]. В соответствии с принципами рационального производства пустую породу можно использовать в будущем для закладки выработанного пространства при разработке месторождения или для производства строительного материала.

Основные задачи, стоящие перед процессами рудоподготовки, состоят в сокращении размера куска руды и раскрытии сростков при минимизации переошламования [19, 20]. Руды цветных металлов обладают различными прочностными свойствами, но технологии рудоподоготовки при их переработке обычно включают: трехстадиальное дробление + стадиальное измельчение (стержневое + шаровое измельчение); крупное дробление на карьере + полусамоизмельчение (с/без додрабливания) + шаровое измельчение; дробление + полусамоизмельчение + шаровое измельчение + сверхтонкое измельчение в бисерных мельницах [21, 22]. В таких схемах обогащения значителен выход тонкого класса, которые не подлежит обогащению и в некоторых случаях оказывает негативное влияние на протекание процессов переработки. Возникает закономерный вопрос: как разрушить кусок до определенной крупности при максимальном раскрытии сростков, но при этом не переизмельчить сырье? Одним из возможных вариантов решения этого вопроса является использование физических и химических воздействий на этапе измельчения (таблица).

Таким образом, проведенный анализ научных исследований показал, что использование физических и химических воздействий на этапе дробления и измельчения позволяет снизить прочность минерального сырья, повысить выход готового класса и подготовить сырье к последующему обогащению при снижении энергетических и финансовых затрат на этапе рудоподготовки, что соответствует Указу Президента Российской Федерации № 145 от 28.02.24 «О стратегии научно-технического развития Российской Федерации».

Целью исследования является установление закономерности разрушения и обоснование применения ультразвука при измельчении комплексных медных руд для повышения выхода готового класса.

Основные виды воздействий на стадии рудоподготовки

|

№ п/п |

Вид воздействия |

Достигаемый эффект |

|

1 |

СВЧ |

Создание дополнительных дефектов и микротрещин в минеральном сырье [4, 23, 24] |

|

2 |

Ультразвуковое |

Использование эффекта кавитации для разрушения минеральных сростков [25, 26] |

|

3 |

Электро-, магнитно- и электромагнитно-импульсные воздействия |

Разрыв твердого куска на фрагменты вдоль ослабленных зон, преимущественно по границам срастания минералов [27, 28] |

|

4 |

Гиперударные волны |

Селективная дезинтеграция минеральных комплексов [29] |

|

5 |

Поток ускоренных электронов |

Повышение эффективности процессов первичной переработки за счет изменения физических, механических и физико-химических свойств минералов [30] |

|

6 |

Добавка ПАВ |

Адсорбционное понижение прочности минералов [31, 32] |

|

7 |

Сверхнизкие температуры |

Развитие гидратационных и криогидратационных процессов, происходящих как на поверхности, так и в объеме минерального сырья [4, 33, 34] |

Материалы и методы исследования

В работе были выбраны комплексные медные руды в качестве объекта исследования. Основными ценными компонентами являются CuO и MoO3, содержание которых 0,622 и 0,116 % соответственно. Исследования измельчаемости проводились на оборудовании Санкт-Петербургского горного университета императрицы Екатерины II (щековая дробилка, валковая дробилка, шаровая мельница, ситовой анализатор «Laarmann»). Минералогические исследования проводились с помощью оптического поляризационного микроскопа класса Axio Imager A2m (Zeiss). Ультразвуковая обработка (УЗ) проводилась с использованием установки INLAB I100-6/1-1. Рабочая частота ультразвуковой установки изменяется от 22 до 44 кГц, что соответствует интенсивности воздействия от 5 до 25 Вт/см2. Предварительная подготовка материала к исследованиям заключалась в усреднении пробы и поэтапном сокращении крупности до 2 мм на щековой и валковой дробилке. Исходная масса навески во всех опытах составляла 100 г. Условия проведения исследований по измельчению: измельчение проводилось в сухом режиме, масса шаровой загрузки равна 2,94 кг, крупность готового класса – 0,071 мм.

Проведенными ранее исследованиями было установлено, что оптимальное время измельчения равно 15 мин [35], что достаточно для подготовки питания флотации (70 % класса – 0,071 мм). Обработка ультразвуком проводилась в воде при вариации времени обработки: 5, 30 и 60 мин. Фиксация изменения температуры осуществлялась мобильным тепловизором TR526i (рис. 1).

После обработки ультразвуком материал сушился при постоянной температуре 105°С для последующих экспериментов по измельчению. Для подтверждения полученных данных все эксперименты повторялись по три раза.

Результаты исследования и их обсуждение

Для изучения влияния ультразвука на измельчение комплексных медных руд с позиции увеличения выхода готового класса были проведены исследования по обработке исходных проб перед измельчением в течение различного времени (5, 30 и 60 мин). Анализ проведенных исследований показал, что кавитация, вызванная ультразвуком, может оказывать дополнительное разрушающее воздействие на сростки, тем самым снижая затраты энергии на самой стадии измельчения.

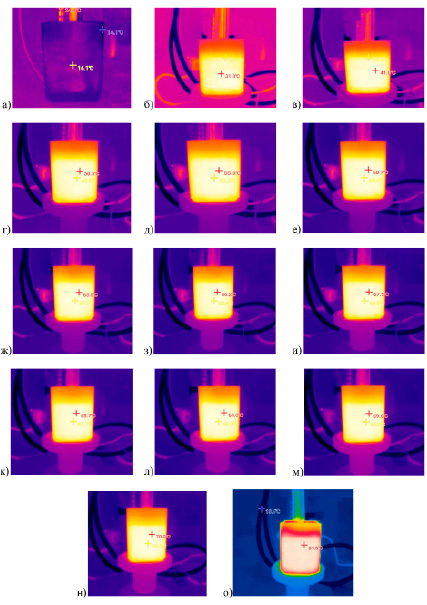

При обработке УЗ фиксировалась температура, результаты этих исследований представлены на рис. 2.

Рис. 1. Общий вид проведения экспериментов по УЗ обработке

Рис. 2. Изменение температуры при увеличении времени обработки УЗ: а – 0 мин, б – 5 мин, в – 10 мин, г – 15 мин, д – 20 мин, е – 25 мин, ж – 30 мин, 3 – 35 мин, и – 40 мин, к – 45 мин, л – 50 мин, м – 55 мин, н – 60 мин, о – 60 мин (вода без добавления образца)

Как видно на рис. 2, температура резко возрастает до 15 мин (с 16,1 до 50,5°С, затем идет постепенное незначительное увеличение значения температуры до 70,0°С). При этом также наблюдается, что при обработке минеральной суспензии часть энергии тратится не на нагрев, а на разрушение. На основании проведенных экспериментально-теоретических исследований было сделано предположение, что на этапе обработки УЗ в минеральном сырье происходит понижение прочности сырья и образование различных дефектов, микротрещин и их зародышей. После обработки ультразвуком проба высушивалась при температуре 105°С и подвергалась измельчению в течение 15 мин. Результаты проведенных исследований представлены на рис. 3–6.

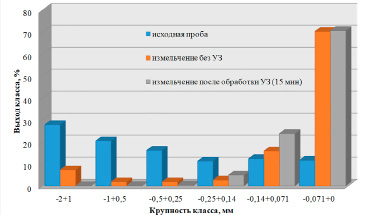

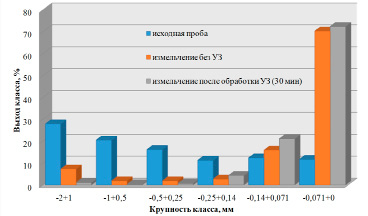

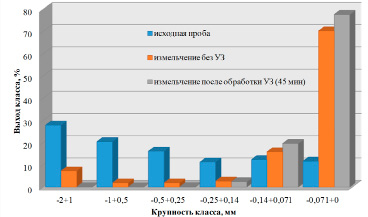

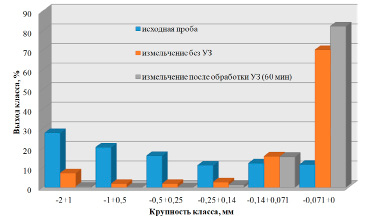

Как показал анализ результатов, представленных на рис. 3–6, при использовании ультразвуковой обработки перед измельчением выход готового класса увеличился с 70,3 до 82,4 % при идентичных условиях измельчения.

Рис. 3. Распределение по классам крупности до, после измельчения и после измельчения с предварительной обработкой УЗ (15 мин)

Рис. 4. Распределение по классам крупности до, после измельчения и после измельчения с предварительной обработкой УЗ (30 мин)

Рис. 5. Распределение по классам крупности до, после измельчения и после измельчения с предварительной обработкой УЗ (45 мин)

Рис. 6. Распределение по классам крупности до, после измельчения и после измельчения с предварительной обработкой УЗ (60 мин)

Проведенные исследования позволили установить положительный эффект ультразвукового воздействия при измельчении комплексного медного минерального сырья. Ультразвуковое воздействие в суспензиях вызывает образование кавитационных пузырьков, при схлопывании которых выделяется энергия. Часть этой энергии идет или на разрушение минеральных агрегатов, или на образование микротрещин, что оказывает положительный эффект на разрушение минерального сырья на последующих стадиях измельчения.

Заключение

Снижение качества минерально-сырьевой базы цветных металлов. Результаты исследований свидетельствуют о том, что ультразвуковая обработка позволяет интенсифицировать процесс измельчения минерального сырья с целью повышения выхода готового класса. Результаты проведенных исследований показали, что при обработке ультразвуком происходит повышение температуры за счет выделения энергии, часть которой может быть использована для разрушения минеральных агрегатов. Как показали результаты гранулометрического анализа, даже при минимальном времени ультразвуковой обработки (5 мин) наблюдается увеличение выхода готового класса, хоть и незначительное. При увеличении времени обработки до 60 мин выход готового класса увеличивается на 12,1 % по сравнению с режимом измельчения без обработки. Данные результаты позволяют предположить, что использование ультразвуковой обработки позволит сократить время пребывания материала мельницы (увеличить производительность мельницы по исходному питанию) при получении 70 % класса – 0,071 мм как питания последующей флотации. Таким образом, использование ультразвукового воздействия позволит повысить эффективность процессов рудоподготовки при снижении энергетических затрат.

Библиографическая ссылка

Каллаев И.Т., Кухтина А.А., Кухтина П.А., Николаева Н.В. ВЛИЯНИЕ УЛЬТРАЗВУКА НА ИЗМЕЛЬЧАЕМОСТЬ МЕДНО-МОЛИБДЕНОВЫХ РУД // Успехи современного естествознания. 2024. № 5. С. 90-97;URL: https://natural-sciences.ru/ru/article/view?id=38271 (дата обращения: 17.02.2026).

DOI: https://doi.org/10.17513/use.38271