Введение

Использование в рудоподготовке дробильных установок с принципом работы многократного динамического воздействия на геоматериал начинает вызывать научный и промышленный интерес. Основное внимание исследователей в процессе дробления руд в последние десятилетия направлено на селективное разрушение минеральных фаз. Возникает новое требование к разрушительным процессам – сохранение целостности кристаллической структуры [1–3].

Одной из основных проблем исследований разрушения геоматериалов в дробильной установке является невозможность выявления основных рабочих показателей установки: скорость перемещения частиц в процессе дробления, виды деформаций, количество динамических контактов с рабочими органами, процент соударения друг с другом и т.д. Невозможность понять картину происходящего внутри дробильной установки не дает установить полный контроль над процессом дезинтеграции руд.

Цель исследования – показать возможность использования ковких маркеров для определения рабочих параметров роторных дробильных установок на примере ДКД-300.

Материалы и методы исследования

Предлагается метод изучения поведения частиц в рабочей камере с применением ковких маркеров [4].

Сущность идеи заключается в следующем. В дробильную установку совместно с исходным материалом или в отдельности загружаются частицы, обладающие свойством сохранения памяти в виде следов деформации. Для изучения поведения в рабочей полости частиц различной плотности могут быть применены: свинец – 11,3 г/см3; олово – 7,3 г/см3; низкоуглеродистое отожженное железо – 7,8 г/см3; алюминий – 2,7 г/см3.

Выбор материала в качестве маркеров также предусматривает учет их физико-механических свойств: пределы параметров пластичности, форма и плотность частиц, информативность деформационных изменений поверхности маркеров с учетом возможных механических нагрузок в процессе дробления.

Соударение частиц с рабочим органом происходит с различной скоростью. Разработан кинематический способ определения скорости соударения маркеров с поверхностью рабочего органа путем сопоставления площади поверхности деформации сфероидного маркера со скоростью его столкновения с ровной жесткой поверхностью.

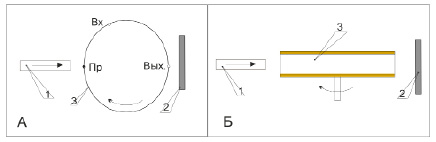

Вполне очевидно – величина площади плоскости деформации маркера прямо коррелируется со скоростью его соударения с поверхностью рабочего органа [5]. Отсюда, если известна площадь плоскости деформации маркера, то можно определить, с какой скоростью произошло столкновение частицы с броней. С целью определения скорости соударения частиц с броней был изготовлен стенд (рис. 1).

Принцип работы стенда заключается в следующем. С помощью метателя 1 свинцовый маркер выстреливается в сторону неподвижно установленной плиты 2.

Рис. 1. Схема устройства стенда для сопоставления скорости соударения дробинок с броней и площади плоскости деформации: А – вид сверху; Б – разрез стенда по вертикали. 1 – метатель, 2 – стальная броня, 3 – полый цилиндр с бумажной стенкой. Отверстия на стенке цилиндра: Вх – входящее, Вых – выходящее. Пр – точка, диаметрально противостоящая выходному отверстию

Испытуемый образец свинца проходит через тонкую бумагу вращающегося цилиндра 3 и оставляет на ней входное и выходное отверстия. Затем отверстия идентифицируются по направленности. Измеряется линейное расстояние, на которое провернулся цилиндр за время пролета маркера на расстояние равное его диаметру. Измеряется длина l от входного отверстия до точки, расположенной диаметрально против выходного отверстия. Линейная скорость стенки цилиндра, при его диаметре 22,8 см и частоте вращения 1500 об/мин, составляет 17,8 м/с.

Далее, на поверхности маркера под бинокулярной лупой с микролинейкой определяется площадь поверхности плоскости деформации. Таким образом, вычисляются основные необходимые данные для определения скорости соударения маркеров с рабочими элементами установки.

Вместе с тем выполненные сравнительные замеры величин деформации маркеров, установленных под различными углами, при соударении их с плитой (табл. 1) показали, что при изменении угла удара от 90º до 40º изменяется лишь конфигурация плоскостей деформации, а площади плоскостей их деформации оставались практически одинаковыми и соответствовали скоростям соударения.

Таблица 1

Площадь S (мм2) деформации частиц маркеров при различных скоростях V (м/с)

|

№ |

Угол атаки свинцового маркера |

|||||

|

20º |

40º |

90º |

||||

|

V, м/с |

S, мм2 |

V, м/с |

S, мм2 |

V, м/с |

S, мм2 |

|

|

1 |

18,4 |

1,5 |

17,5 |

5,9 |

19,0 |

6,1 |

|

2 |

22,5 |

1,9 |

21,5 |

7,2 |

21,0 |

6,5 |

|

3 |

24,3 |

2,0 |

23,7 |

7,9 |

24,0 |

7,4 |

|

4 |

25,6 |

2,2 |

24,9 |

8,3 |

25,4 |

8,0 |

|

5 |

28,9 |

3,2 |

26,0 |

9,0 |

28,0 |

8,5 |

|

6 |

30,9 |

4,3 |

29,6 |

9,7 |

31,7 |

9,7 |

|

7 |

34,6 |

4,5 |

32,8 |

10,5 |

35,5 |

10,7 |

|

8 |

35,5 |

5,9 |

35,4 |

11,7 |

37,4 |

12,8 |

|

9 |

37,0 |

6,5 |

36,7 |

13,5 |

38,5 |

13,0 |

|

10 |

39,0 |

9,0 |

39,4 |

13,9 |

39,0 |

13,7 |

|

11 |

47,0 |

9,2 |

45,0 |

14,4 |

46,3 |

14,3 |

|

12 |

50,0 |

9,8 |

52,0 |

15,1 |

55,1 |

15,3 |

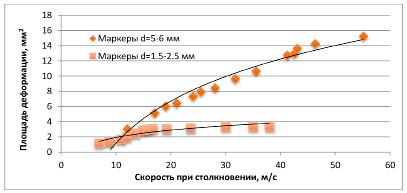

Рис. 2. Площадь деформации в зависимости от скорости столкновения под углом атаки 90º

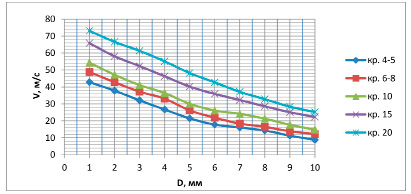

Рис. 3. Зависимость половинчатого разрушения частиц разной крепости от скорости столкновения

Далее, как это показано на рис. 2, величина площади деформации зависит не только от скорости и угла соприкосновения маркера с плитой, но и от диаметра дробины.

Отсюда становится вполне очевидным – определение скоростей соударения маркеров лучше всего производить с шариками свинца с наиболее большим диаметром.

Масса дробины равна 0,45 г. Скорость соударения находим по корреляционному графику, к примеру, отображенному на рис. 3. Промежуток времени контакта определяем следующим образом. Высоту смятия дробины от ее первоначальной сферической поверхности до плоскости деформации, равной h, принимаем за путь, пройденный маркером, от начала контакта маркера с билом и до прекращения контакта. При расчете импульса силы удара через сопоставление плоскостей деформации соударением и статического давления установлено, что при скорости 35 м/с время контакта дробин с плоскостью рабочего органа составляет 0,01 с, а скорость деформации 0,02 м/с.

В институте горного дела Севера им. Н.В. Черского СО РАН ранее была проведена работа по выявлению подбора оптимальной скорости столкновения материала с рабочим органом установки на специальном лабораторном стенде. Основным критерием является разрушение единичной рудной частицы более двух раз. В качестве испытуемых образцов были использованы частицы с крупностью от 1 до 10 мм, различной крепости по шкале Протодьяконова [6].

Возможность получения подробного описания происходящего внутри установки процесса дезинтеграции можно рассчитать из графиков (рис. 2 и 3), сопоставив результаты. Например, для разрушения частиц крепостью f = 6 (крепкие руды) крупностью от 3 до 1 мм необходимо обеспечить скорости воздействия на частицу: 30, 40, 50 м/с.

Испытуемая дробильная установка комбинированного ударного действия ДКД-300 состоит из корпуса, бункера приема рудной массы, питающего патрубка в нижней части, пары роторов первичного, дополнительного (нижнего) и вторичного дробления, разгрузочного патрубка и представляет сложный аппарат с точки зрения возможных вариантов столкновения исходных кусков геоматериалов с рабочими органами, так и между собой. Следует отметить, что на данной установке ранее была достигнута высокая степень дробления кимберлитовых руд, изометризация форм частиц свободного золота, а также возможность производства изометризированных частиц щебня [7].

Результаты исследования и их обсуждение

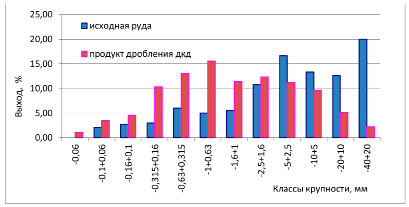

Кварцевая руда со свинцовыми маркерами подвергалась дезинтеграции в дробильной установке ДКД-300. Для оценки степени дробления полученные продукты разделены по классам крупности, гранулометрический состав наглядно представлен на рис. 4.

Рис. 4. Гранулометрический состав исходной руды и продуктов дробления

Таблица 2

Зависимость скорости от площади деформации частиц при совместной загрузке с горной породой

|

№ |

Площадь деформации, мм |

Скорость, м/с |

№ |

Площадь деформации, мм |

Скорость, м/с |

|

1 |

6 |

18,3 |

11 |

7,4 |

24 |

|

2 |

5,5 |

17,5 |

12 |

6,2 |

18,6 |

|

3 |

4,2 |

15,2 |

13 |

4,6 |

15,9 |

|

4 |

7,2 |

22,5 |

14 |

5,3 |

17,3 |

|

5 |

4,8 |

16 |

15 |

5,5 |

17,5 |

|

6 |

5,6 |

17,8 |

16 |

7,2 |

22,5 |

|

7 |

6,3 |

18,8 |

17 |

4,7 |

15,9 |

|

8 |

7,3 |

23,5 |

18 |

6 |

18,3 |

|

9 |

4,5 |

15,8 |

19 |

6,5 |

19,2 |

|

10 |

6,7 |

19,5 |

20 |

5,5 |

17,5 |

Исследования процессов дробления с использованием свинцовых дробин-маркеров размером 5–6 мм показали, что после одного цикла дробления в дробилке ДКД-300 маркеры в количестве 95 % сохранили свой первоначальный размер. Остальные дробины, 5 %, были сплющены, это объясняется тем, что за время дробления частицы свинца попадали между роторами, толщина маркеров составляет 2–4 мм. За один цикл было загружено 100 шт. маркеров. На рис. 4 приведены частицы маркеров после разгрузки, где основная часть частиц несут следы кручения. Следует отметить, что в испытанных маркерах полностью отсутствуют разорванные частицы.

Расчет параметров деформаций маркеров на скорости перемещения частиц в моменты столкновения (табл. 2) показал, что максимальная скорость соударения частиц свинца в дробильной установке, при загрузке в режиме «без рудной массы», достигает 24–36 м/с. Средняя скорость перемещения частиц составляет 30,6 м/с. Количество вмятин на дробинах различно и составляет: 1–5 плоскостей – 10 %; 5–10 плоскостей 15 %; 10–15 плоскостей – 25 %; 15 и более плоскостей – 50 %.

В дальнейших экспериментах в ДКД-300 загружались свинцовые маркеры с диаметром 5–6 мм в количество 100 шт. вместе с рудной массой. Дробление производилось при максимальной производительности дробилки 15 т/ч. Исходная крупность руды менее 100 мм.

Как и предполагалось, основная часть свинцовых маркеров более 90 % сосредоточена в классах крупности продуктов дробления -5+2, следовательно, 10 % маркеров за счет истирания перешли в более мелкие классы.

После замеров плоскостей деформации была установлена средняя скорость перемещения частиц в процессе дробления пород – 20 м/с. В табл. 2 приведены данные 20 маркеров, где максимальная скорость достигает 24 м/с, а минимальная – 14 м/с. Максимальное количество вмятин всего 8. Следовательно, количество приложенных соударений с достаточно высокой энергией заметно уменьшилось по сравнению с вариантом «без загрузки горной породы». Поверхность у всех маркеров исцарапана обломками породы, что свидетельствует об интенсивном взаимодействии частиц между собой, элементы истирания.

Дробилка комбинированного ударного действия ДКД-300 по сравнению с другими роторными аппаратами имеет невысокую скорость соударения частиц в рабочей полости. Высокая эффективность дезинтеграции пород достигается за счет многократных динамических воздействий на материал, как с рабочей поверхностью роторов, так и кусков друг с другом. Кроме того, высокая степень дробления при меньшей производительности дробилки 7–8 т/ч (максимальная 12 т/ч) объясняется наличием высоких скоростей столкновения за счет более свободного движения частиц внутри рабочей камеры дробильной установки.

Заключение

Использование частиц свинца в качестве маркеров исследования в дробильных установках роторного типа дает возможность получить подробное описание происходящего внутри рабочей полости дробильных аппаратов роторного типа: виды деформации, интенсивность динамических нагрузок, скорости приложения ударной нагрузки в зависимости от производительности установки. Сопоставление результатов лабораторных стендов показывает, что данная дробильная установка ДКД-300 может быть использована для особо крепких пород, так как скорость столкновения частиц с рабочими элементами дает возможность разрушить даже мелкие частицы. При оптимальной производительности установки, за счет интенсивных динамических воздействий и малых скоростей перемещения частиц, а также столкновений частиц друг с другом достигается режим селективного дробления. Путем регулирования подачи руды можно контролировать и задать определенное пространство для интенсивных перемещений частиц внутри рабочей полости.

Библиографическая ссылка

Осипов Д.А., Лебедев И.Ф. ВОЗМОЖНОСТЬ ОПРЕДЕЛЕНИЯ РАБОЧИХ ПАРАМЕТРОВ РОТОРНЫХ ДРОБИЛЬНЫХ УСТАНОВОК С ИСПОЛЬЗОВАНИЕМ КОВКИХ МАРКЕРОВ // Успехи современного естествознания. 2024. № 12. С. 107-112;URL: https://natural-sciences.ru/ru/article/view?id=38356 (дата обращения: 28.01.2026).

DOI: https://doi.org/10.17513/use.38356