Введение

Минерально-промышленный сектор занимает ключевое место в структуре мировой экономики, а одна из его приоритетных задач состоит в рациональном использовании природно-ресурсной базы [1, 2]. Сокращение доступной минерально-сырьевой базы на фоне устойчивого роста спроса на медь обусловливает необходимость вовлечения в переработку все более сложных, труднообогатимых видов сырья, характеризующегося низким содержанием и тонкой вкрапленностью ценных компонентов, а также неоднородным минералогическим составом [3, 4]. К ним относятся смешанные и окисленные медные руды, в которых медь находится в составе различных минералов, таких как сульфиды, карбонаты, силикаты и др. [5]. Актуальные направления повышения эффективности обогащения комплексного сырья включают модернизацию флотационных и рудоподготовительных [6, 7] операций, использование различных физических воздействий на минеральное сырье, а также развитие цифровых и математических методов [8] описания процессов, что позволяет комплексно воздействовать на обогатительные процессы, одновременно повышая степень раскрытия минеральных сростков, избирательность реагентных режимов, а также обеспечивать более точный прогноз и контроль основных технологических показателей. При переработке медных руд сложного вещественного состава перспективным методом является выщелачивание [9], поскольку оно позволяет избирательно переводить медь и сопутствующие компоненты в раствор, обеспечивает высокую степень селективности за счет точного контроля Eh–pH-параметров и среды выщелачивания, представляя возможность эффективного вовлечения в переработку окисленных минералов, имеющих тонкую вкрапленность.

Для извлечения меди из смешанных и окисленных медных руд возможно применение метода «выщелачивание – цементация – флотация», основными достоинствами метода являются: большая экологичность по сравнению с применением экстракции, возможность работы с растворами умеренной концентрации меди (5–15 г/л), для которых жидкостная экстракция и электролиз обычно не применяются, а также возможность использования доступного и дешевого железного материала как восстановителя на стадии цементации. Однако процесс переработки руд смешанного и окисленного типа с применением метода «выщелачивание – цементация – флотация» требует комплексного учета как химико-минералогических особенностей сырья, так и специфики каждого из перечисленных этапов.

На стадии выщелачивания режимные параметры, формирующие необходимые характеристики продуктивного раствора, определяют возможность и эффективность последующего выделения меди на стадиях цементации и флотации. По причине многокомпонентности и сложности минералогического состава медных руд, в том числе присутствия кальция в виде карбонатов, кальцитов, перовскитов и др., а также железа, входящих в состав сульфидных или окисленных минералов, актуальным направлением исследований является применение термодинамического моделирования [10], которое позволит оценить возможность и степень взаимодействия данных элементов с серной кислотой, что тем самым даст возможность спрогнозировать необходимость увеличения расхода серной кислоты, подаваемой в процесс выщелачивания.

Полученные значения извлечения и концентрации меди служат исходными условиями при выборе способа ее выделения из раствора. На стадии цементации меди на железной стружке одним из ключевых факторов является термодинамическое соотношение основной реакции восстановления меди до металлической формы и ряда побочных реакций, протекающих в многокомпонентном растворе. В присутствии ионов железа и растворенного кислорода возможно окисление осажденной меди, что приводит к потере части металла, также возможно значительное увеличение расхода кислоты, затрачиваемой на окисление железа. По этой причине актуальными являются исследования с применением термодинамического моделирования, позволяющие количественно оценить вероятностные направления протекания сопутствующих реакций и тем самым обосновать оптимальные области pH, окислительно-восстановительного потенциала и соотношения Fe:Cu для минимизации вторичного растворения меди и перерасхода железа и серной кислоты.

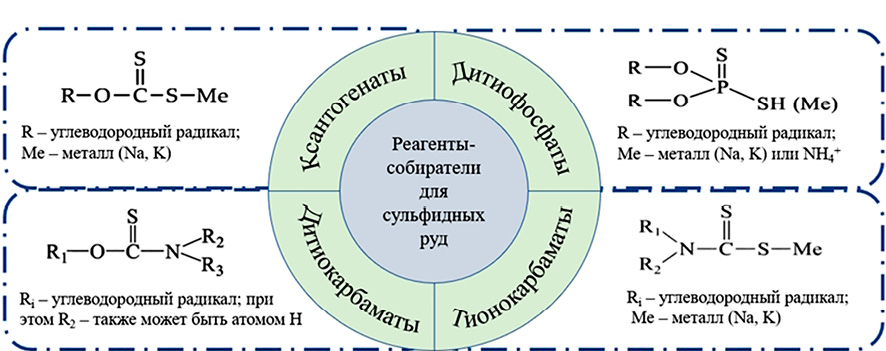

Образующаяся цементная медь далее подвергается флотации [11] в кислой среде, где в качестве реагентов-собирателей используются реагенты класса дитиофосфаты. Однако в настоящее время синтезируется большое количество новых реагентов, относящихся как к категории сульфгидрильных, так и к категории неионогенных (тионокарбаматы) собирателей, способных к флотации в условиях и кислых и щелочных сред. Также разрабатываемые в настоящее время месторождения медных руд часто можно отнести к комплексным, так как в своем составе помимо меди, они содержат другие ценные компоненты [12], такие как благородные металлы, которые не переходят в продуктивный раствор при выщелачивании, что предопределяет актуальность поиска новых реагентов и оценки возможности извлечения их при флотации цементной меди.

Таким образом, цель исследования – систематизация данных и теоретический расчет термодинамических параметров выщелачивания и цементации для обоснования возможных направлений совершенствования процессов переработки медных окисленных и смешанных руд методом «выщелачивание – цементация – флотация».

Материалы и методы исследования

Методологическую основу работы составил систематический обзор научной и технической литературы, посвященный проблематике процесса флотационного обогащения цементной меди, а также анализ особенностей протекания процесса выщелачивания и цементации. Поиск соответствующих теме исследования научных статей производился в наукометрических базах данных Scopus, Web of Science, также в качестве источников информации использовались научные статьи журналов, индексируемых в базе данных ВАК. При проведении исследования было проработано более 100 источников в период с 1973 по 2025 г., из которых было выделено 37 русскоязычных и зарубежных научных статей для более детального анализа и обработки полученной информации.

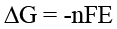

В качестве метода определения изменения энергии Гиббса для окислительно-восстановительных реакций, а также реакций обмена был принят метод, использующий связь между изменением термодинамического потенциала и электродным потенциалом реакции:

,

,

где n – число электронов, участвующих в реакции; E – электродный потенциал гальванического элемента, который рассчитывается как разность потенциалов окислителя и восстановителя, В; F – постоянная Фарадея F = 96485 Кл/моль.

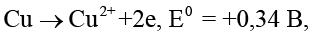

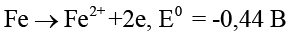

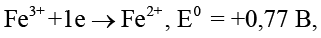

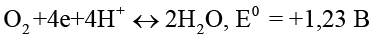

Ниже приведены стандартные электродные потенциалы, требуемые для проведения расчетов в рамках работы [13]:

,

,

.

.

Термодинамическое моделирование зависимости нахождения элементов в различных формах от изменения уровня pH среды произведено с использованием программного обеспечения Hydra, Medusa.

Результаты исследования и их обсуждение

Основными этапами процесса обогащения окисленных и смешанных медных руд по методу «выщелачивание – цементация – флотация» являются:

1. Выщелачивание меди из поступающей на обогащение медной руды.

2. Цементация меди на поверхности железной стружки.

3. Извлечение цементной и сульфидной меди, а также благородных металлов с применением метода флотации и отправка полученного продукта на дальнейшую металлургическую переработку.

Процесс выщелачивания меди из смешанных и окисленных медных руд

Наиболее распространенным реагентом для выщелачивания меди является серная кислота, поскольку она обеспечивает высокую степень растворения оксидов меди при относительно низких концентрациях (0,5–3 %), является доступным и экономичным реагентом, также процесс может происходить в щелочных [14], аммиачных [15] растворах. Для интенсификации процесса выщелачивания возможно добавление различных окислителей: перекиси водорода [16], нитрат-ионов [17], ионов трехвалентного железа [18] и др. В окислительных условиях минералы подвергаются растворению в разбавленных растворах серной кислоты с концентрацией 0,5–3 %. Присутствующие в руде сульфидные минералы практически не растворяются. Расход кислоты при выщелачивании варьируется в широких пределах – от 5 до15 (в некоторых случаях до 40) кг на одну тонну перерабатываемой руды – и определяется минеральным и химическим составом исходного сырья.

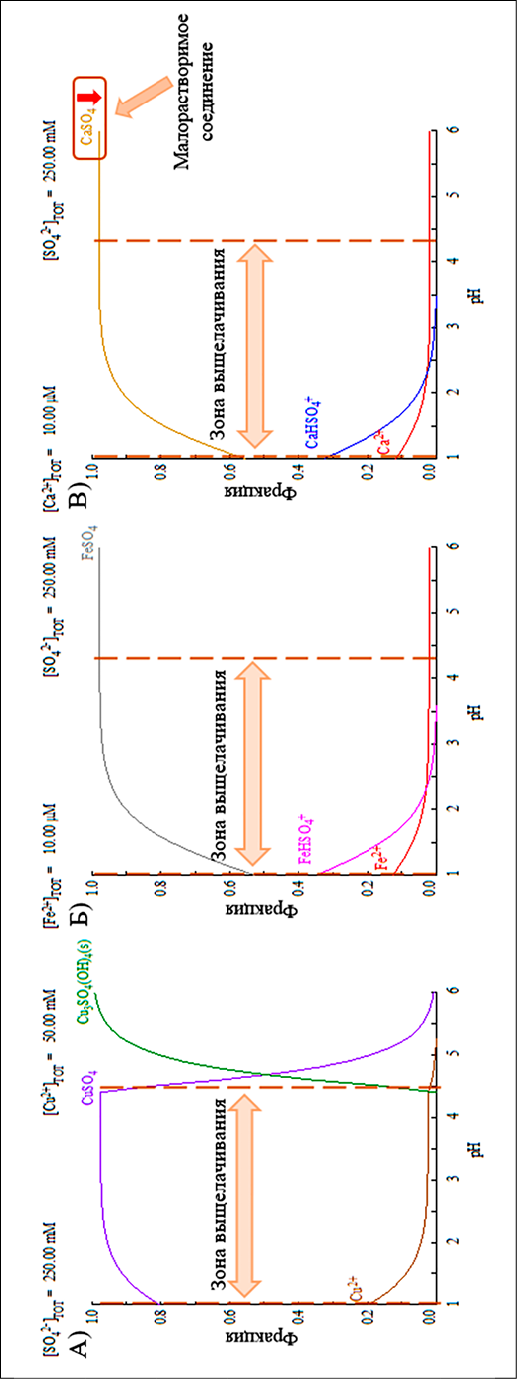

Рис. 1. Зависимость распределения форм элементов при сернокислотном выщелачивании в зависимости от pH для А – меди; Б – железа; В – кальция Примечание: составлен авторами по результатам данного исследования

На рис. 1 представлены результаты термодинамического моделирования распределения форм меди, железа и кальция в зависимости от pH в присутствии серной кислоты.

Анализ данных, представленных на рис. 1, позволил установить, что:

‒ при высокой концентрации сульфат-ионов и изменении уровня pH до 4,5 (рис. 1, А) возможно образование твердого зеленого осадка – антлерита, что снижает эффективность выщелачивания, а также может затруднять дальнейший процесс цементации меди;

‒ наличие в рудах минералов, в состав которых входят ионы железа, таких как халькопирит, борнит, магнетит, пирит, гетит, ильменит и др., приводит к необходимости значительного увеличения расхода подаваемой в процесс серной кислоты, в связи с тем, что железо при сернокислотном выщелачивании активно взаимодействует с сульфат-ионами (рис. 1, Б);

‒ ионы кальция, входящие в состав большого количества минералов, слагающих значительную часть вмещающих пород большой части месторождений, при контакте с серной кислотой в процессе выщелачивания образуют малорастворимое соединение – сульфат кальция (рис. 1, В), который выпадает в осадок и затрудняет дальнейшее протекание процесса. Наличие таких минералов также требует значительного увеличения расхода серной кислоты.

Эффективность выщелачивания определяется множеством взаимосвязанных параметров, среди которых ключевую роль играют физико-химические характеристики среды и материала. Также на эффективность выщелачивания могут повлиять применение ультразвукового [19] или сверхвысокочастотного излучения [20]. Для интенсификации процесса выщелачивания труднообогатимых (упорных) руд и достижения более высоких концентраций металлов в продуктивном растворе, возможен нагрев пульпы до диапазона температур 45–70 °C, при котором скорость основных окислительно-восстановительных превращений существенно возрастает. Такое тепловое воздействие может быть достигнуто, например, путем подачи пара в реакционную среду [11].

Таким образом, протекание процесса выщелачивания меди из окисленных и смешанных медных руд зависит от используемых реагентов, наличия окислителей, ультразвукового или сверхвысокочастотного излучений, увеличивающих скорость протекания реакций. Наиболее распространенным реагентом для выщелачивания является серная кислота. В зависимости от минерального состава поступающей на обогащение руды, наличия в ней большого количества минералов, в состав которых входят такие элементы, как железо, кальций и др., способные к взаимодействию с серной кислотой, ее расход и концентрация могут изменяться в значительных диапазонах.

Процесс цементации меди

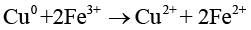

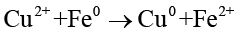

Для выделения меди из растворов выщелачивания могут применяться различные методы: жидкостная экстракция с последующим осаждением, электролиз, сорбция на ионообменных смолах, цементация железом и др. [21]. Ключевым ограничивающим фактором при выборе технологии выделения меди является достигнутая в процессе выщелачивания концентрация металла в продуктивном растворе. Жидкостная экстракция с применением органических реагентов и электрохимическое осаждение экономически эффективны, когда содержание меди в растворе более 15 г/л [22]. Цементация меди на железной стружке – это гетерогенный процесс, представляющий собой реакцию ионного обмена, в процессе которого ионы меди восстанавливаются до металлической формы на поверхности железа с одновременным ее окислением и выделением в раствор ионов железа, который описывается уравнением

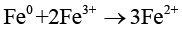

.

.

Возможность самопроизвольного протекания данной реакции определяется положением металлов в электрохимическом ряду напряжений.

Процесс восстановления медьсодержащих ионов при взаимодействии с поверхностью железа происходит в четыре последовательных стадии [23]:

‒ Диффузионная стадия: переход ионов Cu²⁺ сквозь пограничный диффузионный слой жидкости к активной поверхности металлического железа и одновременный отвод образованных ионов Fe²⁺ в объем раствора. При этом интенсивность процесса зависит от коэффициента диффузии и концентрационного градиента.

‒ Электрохимическая стадия: восстановление катионов меди на участках пониженного потенциала поверхности железа и ионизация (окисление) атомов железа на анодных участках.

‒ Образование электрокристаллических слоев: осаждение меди в виде гендритных или дендритных структур [24], растущих из ранее образованных медных частиц, прилипших к поверхности железа. Характер и морфология образуемого осадка определяются анионным составом раствора и параметрами процесса.

‒ Кристаллизация и консолидация: образование сплошного медного слоя с определенной морфологией осадка.

Для осаждения меди могут применяться различные источники железа, однако наиболее распространенными являются железная стружка, скрап или губчатое железо крупностью около 0,1 мм [25]. Теоретически необходимое соотношение между железом и медью Fe:Cu = 56:64 = 7:8, но в связи с протеканием в процессе цементации побочных реакций расход железа на 1 кг извлекаемой меди может варьироваться в широких диапазонах – от 1,2–1,3 до 4 кг, а в некоторых случаях до 10 кг. Время проведения процесса цементации обычно составляет 10–60 мин.

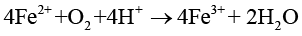

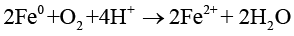

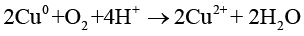

Осажденная при цементации медь может окисляться при взаимодействии с ионами трехвалентного железа и кислорода, находящегося в продуктивном растворе. В связи с этим важным параметром, который необходимо контролировать в процессе цементации, является перемешивание без аэрации. Поскольку процесс цементации является диффузионным [26], увеличить скорость его протекания возможно при повышении температуры раствора или интенсивности перемешивания, повышении концентрации ионов меди и частиц железа.

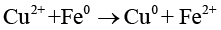

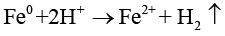

При протекании процесса цементации помимо основной реакции также можно отметить реакции, протекающие параллельно: окисление железа серной кислотой, восстановление Fe3+ до Fe2+, растворение образующейся цементной меди. С целью оценки термодинамической вероятности самопроизвольного протекания описываемых процессов составлены сокращенные ионные уравнения реакций, а также рассчитаны изменения энергии Гиббса, данные приведены в табл. 1.

Обработка данных, представленных в табл. 1, и их последующий анализ позволил установить, что наиболее отрицательное значение изменения энергии Гиббса отмечено в реакциях окисления железа до двухвалентного иона в присутствии растворенного кислорода, а также перехода образующейся цементной меди в ионную форму; изменение энергии Гиббса для реакции цементации более чем в 2 раза ниже упомянутых выше уравнений. Остальные реакции также имеют отрицательное изменение энергии Гиббса, что говорит о возможности их самопроизвольного протекания. На основании этого можно сделать вывод о том, что контроль подаваемого в процесс количества как железной стружки, так и серной кислоты является одним из основных условий для успешного протекания цементации.

Исходя из представленных данных, метод цементации применим для продуктивных растворов с концентрацией металла до 15 г/л. Термодинамический анализ реакций и диффузионная природа процесса позволяют сделать вывод о том, что для максимизации доли осажденной меди следует контролировать интенсивность перемешивания пульпы, объемы подаваемых в процесс серной кислоты и железной стружки.

Таблица 1

Изменение энергии Гиббса реакций, протекающих в процессе цементации меди

|

№ |

Уравнение |

ΔG, кДж/моль |

|

1 |

|

-148,587 |

|

2 |

|

-84,906 |

|

3 |

|

-177,532 |

|

4 |

|

-644,519 |

|

5 |

|

-233,493 |

|

6 |

|

-343,486 |

|

7 |

|

-82,977 |

Примечание: составлена авторами на основе расчетов в ходе проведения исследования.

Флотация цементной меди

Для флотационного обогащения цементной меди возможно применение реагентов, используемых при флотации сульфидных медных минералов или переработке медного шлака, так как металлическая и сульфидная медь принадлежат к одной группе по флотируемости, что обусловливает схожее взаимодействие с сульфгидрильными собирателями. Основные типы используемых реагентов представлены на рис. 2.

На основании анализа научно-технической литературы была составлена табл. 2 для применяемых в современной промышленности и синтезируемых реагентов для флотационного обогащения медных руд.

Основываясь на анализе данных, представленных в табл. 2, можно выделить три основных направления исследований, проводимых в области флотационного обогащения сульфидных медных минералов: изучение возможности повышения извлечения меди с применением традиционных реагентов-собирателей за счет варьирования условий протекания процесса, исследование и оптимизация соотношений собирателей в их комбинациях и разработка и синтез новых селективных флотационных реагентов.

Исследования, относящиеся к первому направлению, нацелены на повышение эффективности флотационного обогащения при применении наиболее широко распространенных сульфгидрильных собирателей – чаще всего дитиофосфатов (аэрофлотов) и ксантогенатов. В рамках этого направления ученые изучают влияние физико-химических параметров пульпы на извлечение меди в пенный продукт флотации. Одним из таких параметров является температура: в работе [32] показано, что при повышении температуры до 65 °С при применении амилового ксантогената, краевой угол смачивания поверхности халькопирита изменился с 77 до 96°, это позволяет сделать вывод о том, что эффективность действия ксантогената с нагревом увеличивается. Также значительное влияние на процесс флотации оказывает pH пульпы. Так, при варьировании уровня pH c 8 до 10 [33] извлечение меди изменяется более чем на 10 %.

Значительный объем научных публикаций, посвященных повышению извлечения меди при флотационном обогащении сульфидных и смешанных медных руд, сосредоточен на исследовании возможности применения различных комбинаций реагентов и выявления их синергетического эффекта. Так, в работе [28] добавление к аэрофлоту более селективного по отношению к меди реагента Z-200 позволило достичь прироста в извлечении более чем на 8 % при одновременном снижении суммарного расхода реагентов. В работах [27, 31] авторы рассматривают влияние комбинаций собирателей, состоящих из трех реагентов. Например, показано, что добавление в систему из сульфгидрильных собирателей неионогенных собирателей [31] позволяет повысить гидрофобность поверхности минерала и достичь извлечения, равного 83,58 %.

Третьим направлением исследований является разработка новых [37], селективных по отношению к меди и медным минералам реагентов. Современные технологии позволяют производить синтез сложных соединений, структура которых адаптирована к особенностям кристаллических решеток конкретных минералов (халькопирита, борнита и т.д.).

Рис. 2. Основные типы реагентов, применяемых для флотационного обогащения сульфидной и металлической меди Примечание: составлен авторами по результатам данного исследования

Таблица 2

Сводная таблица реагентов, используемых для флотации сульфидной и металлической меди

|

Реагент-собиратель |

Результаты |

Источник |

|

Комбинация дибутилдитиофосфата аммония (дБДА), бутилового (БКК) и этилового (ЭКК) ксантогената калия |

Достигнуто извлечение меди 20,08 % при ее извлечении 87,73 % при расходе общем расходе 10 г/т и соотношении дБДА:БКК:ЭКК = 1:0,5:0,5 |

[27] |

|

Комбинация дибутилдитиофосфата аммония (дБДА), Z-200 |

Достигнут прирост извлечения меди на 8,13 % при применении соотношений расходов собирателей дБДА:Z-200 = 60 г/т:60 г/т |

[28] |

|

Комбинация бутилового ксантогената калия (БКК) и аэрофлотов |

При соотношении БКК:аэрофлот = 65:35 % и суммарном расходе 50 г/т достигнуто извлечение меди 89,45 % |

[29] |

|

Комбинация изобутилового ксантогената натрия, вторичного дибутилдитиофосфата натрия |

Достигнуто извлечение меди 96,3 % и содержание 24,7 % при соотношении ксантогенат:аэрофлот = 1:3 |

[30] |

|

Комбинация бутилового ксантогената натрия (БКН), тионокарбамата (ТК) и дитиокарбамата (дТК) |

При соотношении дТК:ТК:БКН = 1:3:15 получен медно-молибденовый концентрат при извлечении меди 83,58 % и содержании 18,2 % |

[31] |

|

Амиловый ксантогентат калия (АмКК) |

Повышение температуры с 25 до 65 °С позволило достигнуть извлечения меди более 92 % |

[32] |

|

Диэтилдитиофосфат натрия (дЭДН) |

Извлечение меди 85,22 % при pH 8–10 и расходе собирателя 70 г/т |

[33] |

|

О-бутил-S-(1-хлорэтил) карбонодитиоат |

Достигнуто извлечение халькопирита 96,5 % против извлечения 89,5 % при аналогичном расходе бутилового ксантогената натрия |

[34] |

|

О-бутоксиизопропил-N-этоксикарбонил тионокарбамат (BIPECTC), О-(2-бутокси-1-метилэтокси)изопропил-N-этоксикарбонил тионокарбамат (BMIPECTC) |

При расходе собирателей 24 г/т при применении BIPECTC извлечение меди достигло 84,39 %, при применении BMIPECTC – 85,02 %, что доказывает эффективность и селективность разработанных собирателей |

[35] |

|

Смесь Z-200, алканов (С6-С12) |

При соотношении Z-200:алканы = 3:1 получено извлечение меди до 88,63 %, превышающее показатели, полученные применением чистого Z-200 |

[36] |

|

М-ТФ (смесь дитиофосфата и тионокарбомата) |

Применение частично-селективной схемы флотации позволило достичь извлечения меди более 80 % |

[3] |

Примечание: составлена авторами на основе полученных данных в ходе исследования.

В работе [34] приведены данные по использованию O-бутил-S-(1-хлорэтил) карбонолитиоата. В сравнении с бутиловым ксантогенатом натрия применение нового реагента позволило повысить извлечение халькопирита с 89,5 до 96,5 %. Важным аспектом в этом направлении исследований является возможность снижения расходов реагентов. Авторами в работе [35] показано, что применение собирателей, синтезированных на основе тионокарбаматов, позволило снизить расход реагента до 24 г/т при извлечении меди в пенный продукт около 84–85 %, что указывает на высокую удельную гидрофобизирующую способность синтезированного реагента.

Анализ приведенных исследований и обобщение полученной информации позволили установить, что флотация медных минералов в настоящее время развивается в трех ключевых направлениях: совершенствовании условий применения традиционных сульфгидрильных собирателей для повышения их эффективности, комбинировании нескольких реагентов, обладающих большей собирательной силой по сравнению с применением монореагентов и синтезе новых селективных реагентов, обеспечивающих высокое извлечение меди при сниженных расходах.

Заключение

Вовлечение в переработку более сложных видов минерального сырья вызвано необходимостью поддержания уровня производства катодной меди и медных концентратов, спрос на которые определяется устойчивым ростом потребления меди в энергетике, машиностроении и других областях промышленности. Эффективная переработка окисленных и смешанных медных руд возможна с применением метода «выщелачивание – цементация – флотация». Установлено, что на стадии выщелачивания ключевое значение имеют режимные параметры, формирующие концентрацию меди в продуктивном растворе при наличии в системе множества сопутствующих катионов. Обоснована необходимость применения термодинамического моделирования для количественной оценки степени взаимодействия кальция и железа с серной кислотой, прогнозирования дополнительного расхода реагента и выбора рациональных областей pH, при которых влияние этих примесей на процесс выщелачивания минимизируется.

Согласно термодинамическим расчетам, наибольшая вероятность самопроизвольного протекания отмечена у реакций окисления железа до двухвалентного иона в присутствии растворенного кислорода, а также перехода образующейся цементной меди в ионную форму, протекающих параллельно основному процессу цементации. Это предопределяет необходимость контроля количества подаваемых железной стружки и серной кислоты. Оптимизация реагентных режимов флотации цементной меди, включая использование селективных собирателей, в том числе класса тионокарбаматов, а также оптимизация соотношений комбинаций собирателей представляет актуальное направление исследований, способствующих повышению полноты извлечения ценных компонентов и улучшения экономических показателей переработки минерального сырья.

Конфликт интересов

Финансирование

Библиографическая ссылка

Александрова Т.Н., Люблянова В.А. ОСНОВНЫЕ НАПРАВЛЕНИЯ И ВОЗМОЖНОСТИ СОВЕРШЕНСТВОВАНИЯ ПЕРЕРАБОТКИ МЕДНОГО СЫРЬЯ С ПРИМЕНЕНИЕМ МЕТОДА «ВЫЩЕЛАЧИВАНИЕ – ЦЕМЕНТАЦИЯ – ФЛОТАЦИЯ» // Успехи современного естествознания. 2026. № 1. С. 23-32;URL: https://natural-sciences.ru/ru/article/view?id=38469 (дата обращения: 06.02.2026).

DOI: https://doi.org/10.17513/use.38469