В настоящее время в России большое внимание уделяется утилизации и вторичной переработке промышленных и бытовых отходов. В различных отраслях промышленности в настоящее время аккумулируется и не перерабатывается огромное количество отходов. Основная масса отходов пищевых производств просто сливается в канализацию, в связи с невозможностью предприятия ее перерабатывать (пивная дробина, спиртовая барда), либо сжигается (лузга). В деревоперерабатывающей промышленности отходы (щепа, стружка, опилки) не вовлекаются в дальнейшую переработку. Такая же ситуация и с отходами полимерных материалов, которых с каждым годом становится все больше и больше. Актуальность использования отходов пищевой, деревоперерабатывающей, полимерной промышленностей в строительных материалах и изделиях связана, не только с проблемами сохранения окружающей среды – они не подвергаются гниению, коррозии, но и проблемой ресурсосбережения [2]. В настоящее время широкое распространение получило использование отходов полимеров в промышленности строительных материалов [3], достаточно острую проблему составляет утилизация отходов пищевых и деревоперерабатывающих производств В настоящее время особенно перспективным направлением утилизации является получение высоконаполненных пластмасс, которые могут использоваться как строительные композиционные материалы [4-6].

Известно, что основными агрегатами для получения высоконаполненных пластмасс являются шнековые прессы (экструдеры) [1]. Наряду с достаточно высоким качеством получаемых композитов, эти машины сравнительно дешевы и просты в исполнении, в отличие от аппаратов для наполнения полимеризационным материалом экструдеры обладают низкой металлоемкостью, низкой энергоемкостью, позволяют получать широкий ассортимент экструдируемых профилей. Кроме этого шнековые пресс-экструдеры обладают большей производительностью по сравнению с другими видами экструзии (дисковой, плунжерной). Эти прессы перерабатывают практически все виды термопластов.

Все выше сказанное, позволяет сделать вывод об актуальности данной проблемы и определяет цель настоящих исследований: создание экологически безопасной технологии получения высоконаполненных пластмасс при изучении конструкционных характеристик экструзионной установки, отвечающей определенным требованиям; за основу установки взяли шнековый пресс и определение его рациональных конструктивных, энергетических и технологических параметров на основе разработанной математической модели, применяющейся при получении высоконаполненных пластмасс.

В общем, виде технологическая схема линии по получению ДПКТ состоит из следующих операций:

– подготовка смеси: древесные опилки; пластиковые отходы; резина перемешиваются с наполнителем (лузга, отруби), предварительно увлажненным водопроводной водой до заданной влажности или обработанного химическими реагентами (например, раствором Na2CO3, заданной концентрации);

– экструдирование: подготовленная таким образом смесь подвергается процессу экструдирования на пресс-экструдере.

Для проведения реализации предложенной выше технологической цепочки и проведения экспериментальных исследований процесса экструдирования наполненных пластмасс использовалась лабораторная установка на базе пресс-экструдера ПЭШ-30/4.

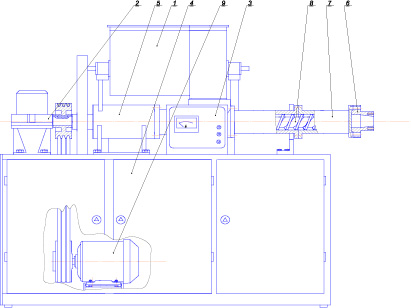

Внешний вид установки показан на рис. 1. Установка состоит из шкафа – станины 4, на которой монтируются основные узлы. Сырье подается в загрузочный бункер 1. Прессующий механизм состоит из корпуса 7, шнека 8 и головки 6. Вращение шнека осуществляется при помощи электродвигателя 9 и приводной станции 2. На конце шнека установлена сменная гомогенизирующая насадка.

Рис. 1. Пресс-экструдер

Корпус разборный, состоит из двух цилиндрических сегментов, соединенных между собой, с головкой и с основанием фланцами, имеющими по шесть болтов M12. Шнек съемный подсоединяется к приводу за счет вильчатого зацепления. Для съема шнека применялся съемник. Пуск и остановка экструдера производились с пульта управления 3. На пульте управления расположены основные управляющие элементы. Режущий механизм включается и выключается поворотом установленной на кулачковой муфте ручки.

Запуск экструдера осуществляли по следующей схеме. Брали около 2–3 кг пшеничных отрубей и увлажняли их до относительной влажности 30–34 %. Навеску тщательно перемешивали для выравнивания влажности во всем объеме. Увлажненную навеску помещали в смеситель экструдера. Таким образом, добивались разогрева рабочих органов экструдера до заданной температуры 80 °С. После чего начинали подачу компонентов смеси в экструдер, требуемой для получения заданного вида продукта.

Весь технологический процесс осуществляли в соответствии с технологическими инструкциями по эксплуатации данного экструдера.

Исследование производились в несколько этапов.

Целью первого этапа (поискового эксперимента) было определение возможности экструзии предложенных рецептов смесей на данной установке. Кроме того ставилась задача по определению оптимальной скорости вращения шнека (рад/с), при которой материал будет экструдироваться с минимальными удельными энергозатратами [7].

На этом этапе эксперимента в экструдере был установлен однозаходный шнек с шириной лопасти 7 мм, шагом 40 мм, глубиной канала – 12 и 7 мм; фильерой 12 мм с длиной 54 мм

Исследуемым объектом экструдирования являлась смесь из 50 % пшеничных отрубей и 50 % опилок с исходной влажностью 5,5 %.

Смесь увлажняли: водопроводной водой или 5 % раствором кальцинированной соды Na2CO3, в течение 30 минут с последующим отволаживанием в течение 24 часов. Состав смеси представлен в табл. 1.

Таблица 1

Состав исходной смеси на первом этапе исследований

|

Номер образца |

Состав |

|

1 |

Отруби пшеничные – 50 %, опилки сосновые – 50 %, влажность смеси (водопроводная вода) – 40 % |

|

2 |

Отруби пшеничные – 50 %, опилки сосновые– 50 %, влажность смеси (водопроводная вода) – 25 % |

|

3 |

Отруби пшеничные – 50 %, опилки сосновые – 50 %, 5 % Na2CO3, влажность смеси– 60 % |

|

4 |

Отруби пшеничные – 50 %, Опилки сосновые – 50 %, 5 % Na2CO3, влажность смеси – 50 % |

|

5 |

Опилки сосновые – 100 %, влажность смеси (водопроводная вода) – 50 % |

|

6 |

Опилки сосновые – 100 %, влажность смеси (водопроводная вода) – 60 % |

|

7 |

Отруби пшеничные – 100 %, влажность смеси (водопроводная вода) – 60 % |

Подготовленную таким образом смесь экструдировали на описанном выше пресс-экструдере.

При проведении исследований варьировали угловые скорости вращения шнека экструдера в диапазоне: 23, 20 и 15 рад/с, за счет изменения передаточного числа клиноременной передачи.

В ходе эксперимента определялась производительность (Q, кг/ч) экструдера по следующей методике: отбирался образец готового продукта за определенный промежуток времени, после чего его массу взвешивали на технических весах.

На выходе из экструдера получали экспериментальные образцы ДПКТ, которым дана органолептическая оценка их внешнего вида и проведен их прочностной анализ.

Целью второго этапа исследований являлось выявление функциональных зависимостей свойств получаемого продукта от производительности экструдера, температуры проведения процесса, влажности экструдируемого сырья и процентного содержания компонентов смеси.

Второй этап исследований состоял из двух опытов:

В первом опыте исследуемыми объектами экструдирования являлись смесь из различных соотношений связующего звена: полипропилена – блок-сополимер пропилена Бален 02003 и наполнителей сосновых опилок и крахмала, представленная в табл. 2 [7].

В опыте № 2 второго этапа исследуемыми объектами являлись смесь из различных соотношений связующего звена: ПЭНД P-Y342 и наполнителей: сосновых опилок, лузги подсолнечника и отрубей, состав представлен в табл. 3.

Таблица 2

Состав исходной смеси на втором этапе (Опыт № 1)

|

Номер образца |

Состав |

|

1 |

Опилки сосновые – 50 %, крахмал – 20 %, полипропилен – 30 % |

|

2 |

Опилки сосновые – 70 %, полипропилен – 30 % |

|

3 |

Опилки сосновые – 33 %, крахмал – 33 %, полипропилен – 34 % |

Таблица 3

Состав исходной смеси на втором этапе (Опыт № 2)

|

Состав |

Влажность, % |

|||

|

15 |

20 |

30 |

40 |

|

|

Опилки – 50 %; отруби – 20 %; ПЭНД – 30 % |

- |

1 |

2 |

- |

|

Лузга – 40 %; отруби – 40 %;ПЭНД – 20 % |

- |

3 |

4 |

5 |

|

Опилки – 70 %; отруби – 20 %; ПЭНД– 10 % |

- |

- |

- |

- |

|

Опилки – 30 %; отруби – 35 %; ПЭНД – 35 % |

- |

6 |

7 |

8 |

|

Отруби – 80 %; ПЭНД– 20 % |

9 |

10 |

11 |

- |

Примечание: под позициями 1–11 указанны номера образцов.

На основании полученных в результате первого этапа исследований данных рассчитаны производительность, мощность сил полезного сопротивления процесса экструдирования для различных образцов, полученного продукта.

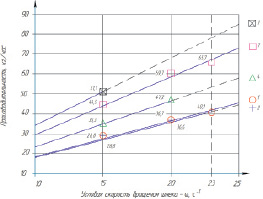

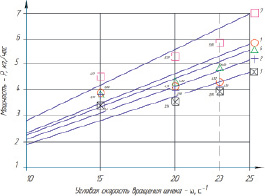

Получение зависимости производительности и мощности сил полезного сопротивления от угловой скорости вращения шнека представлены на следующих графиках (рис. 2, 3) [8].

Рис. 2. Зависимость производительности экструдера от угловой скорости вращения шнека пресс-экструдера

Проанализировав полученные зависимости можно сказать, что наиболее оптимальная скорость вращения шнека – 15 рад/мин, поскольку при повышении скорости увеличивается температура, а, следовательно, влага из сырья начинает испаряться – происходит осушение смеси в рабочей зоне экструдера, таким образом, многократно увеличивается коэффициент трения материала о стенки экструдера, что приводит к затруднению процесса экструдирования – материал не гранулируется [9].

По результатам второго этапа экспериментальных исследований определили производительность, энергозатраты, для определения температуры экструдата на выходе из головки экструдера использовали цифровой мультиметр. Данные приведены в табл. 4, 5.

Рис. 3. Зависимость мощности сил полезного сопротивления от угловой скорости вращения шнека пресс-экструдера

Таблица 4

Показатели переработки на втором этапе экспериментальных исследований

|

№ п/п |

T, °C |

P, кВт |

W, Вт·с/кг |

Q, кг/с |

|

1 |

165 |

4,86 |

124 |

39,2 |

|

2 |

150 |

4,14 |

88 |

46,8 |

|

3 |

160 |

3,89 |

94 |

41,3 |

|

4 |

162 |

3,93 |

103 |

45,1 |

|

5 |

170 |

4,45 |

99 |

43,9 |

|

6 |

168 |

4,69 |

106 |

40,8 |

|

7 |

154 |

5,09 |

92 |

47,2 |

|

8 |

158 |

4,19 |

90 |

44,4 |

|

9 |

163 |

4,40 |

88 |

36,9 |

|

10 |

167 |

34,56 |

108 |

39,9 |

Таблица 5

Показатели переработки на втором этапе экспериментальных исследований в зависимости от состава смеси

|

№ п/п |

Содержание влажности, % |

T, °C |

P, кВт |

W, Вт·с/кг |

Q, кг/с |

|

1 |

2 |

3 |

5 |

6 |

7 |

|

Опилки (мука) – 50 %; отруби – 20 %; полимер (1) – 30 % |

|||||

|

1 |

20 % |

155 |

3,41 |

0,09 |

36,3 |

|

2 |

30 % |

102 |

3,9 |

0,09 |

40,1 |

|

Лузга – 40 %; отруби – 40 %; полимер (1)– 20 % |

|||||

|

3 |

20 % |

94 |

4,87 |

0,17 |

29,2 |

|

4 |

30 % |

144 |

3,9 |

0,11 |

34,5 |

|

5 |

40 % |

139 |

4,38 |

0,12 |

35,7 |

|

1 |

2 |

3 |

5 |

6 |

7 |

|

Опилки (мука)– 30 %; отруби – 35 %; полимер (2)– 35 % |

|||||

|

6 |

20 % |

135 |

3,9 |

0,11 |

34,8 |

|

7 |

30 % |

133 |

3,9 |

0,1 |

39,2 |

|

8 |

40 % |

151 |

3,41 |

0,08 |

42,4 |

|

Отруби – 80 %; полимер (2)– 20 % |

|||||

|

9 |

15 % |

126 |

3,9 |

0,09 |

40,1 |

|

10 |

20 % |

131 |

3,41 |

0,08 |

41 |

|

11 |

30 % |

122 |

3,9 |

0,09 |

41,3 |

Полученные в результате образцы экструдатов испытывали на растяжение и срез.

Прочность при срезе характеризуется нагрузкой, при которой разрушается образец, отнесенной к площади начального поперечного сечения образца.

У образцов из наполненного полиэтилена замеряли плотность, обычным методом измерив, объем цилиндрического образца и массу на лабораторных весах.

Испытания на разрыв проводили на машине ИР5047-50. Для определения прочности при растяжении вводились данные формы образцов: его длина L, мм, толщина A, мм и ширина B, мм. Далее, образцы крепились за концы в специальных наладках, и им сообщалась нагрузка по времени до тех пор, пока образец не разрушиться. С учетом формы образцов и максимальной нагрузки, при которой образец разрушился, машина выводила данные с уже указанной прочностью при растяжении.

Таблица 6

Данные испытаний на срез для образцов

|

Образец |

Образцы из наполненного полипропилена |

Образцы из наполненного полиэтилена |

||||||||||||

|

1 |

2 |

3 |

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

|

|

Предельные напряжения, МПа |

0,124 |

0,088 |

0,094 |

0,021 |

0,020 |

0,004 |

0,034 |

0,019 |

0,050 |

0,025 |

0,024 |

0,019 |

0,015 |

0,026 |

Проанализировав полученные экспериментальные данные, построим общую табл. 7, по которой можно будет определить следующие зависимости [10]:

– зависимость прочности образца при растяжении от его температуры при выходе из головки экструдера;

– зависимость усилия среза образца от его температуры при выходе из головки экструдера;

– зависимость прочности образца при растяжении от его плотности;

– зависимость усилия среза образца от его плотности;

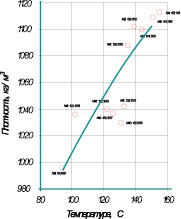

– зависимость плотности образца от его температуры при выходе из головки экструдера.

Таблица 7

Обобщающие данные второго этапа экспериментальных исследований

|

Образцы |

T, °C |

ρ, плотн., кг/м³ |

S0∙10-4 м2 |

G, кг |

Р, Н |

Усилие на срез τ, МПа |

Предел прочности на разрыв σр, МПа |

|

|

Для наполненного полиэтилена |

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

|

1 |

155 |

1113 |

36 |

4,1 |

240 |

0,067 |

2,9 |

|

|

2 |

102 |

1036 |

36 |

2,4 |

141 |

0,039 |

1 |

|

|

3 |

94 |

996 |

25 |

0,7 |

41 |

0,016 |

0,4 |

|

|

4 |

144 |

1100 |

36 |

3,8 |

225 |

0,062 |

2,1 |

|

|

5 |

139 |

1102 |

36 |

4 |

235 |

0,065 |

2 |

|

|

6 |

135 |

1088 |

64 |

5,7 |

335 |

0,052 |

1,4 |

|

|

7 |

133 |

1042 |

36 |

2,5 |

145 |

0,040 |

1,3 |

|

|

8 |

151 |

1109 |

36 |

4,0 |

236 |

0,065 |

2 |

|

|

9 |

126 |

1037 |

36 |

2,5 |

145 |

0,040 |

1 |

|

|

10 |

131 |

1030 |

64 |

3,9 |

233 |

0,036 |

1 |

|

|

11 |

122 |

1040 |

64 |

4,2 |

248 |

0,038 |

1 |

|

|

Для полипроп. |

1 |

165 |

1109 |

60 |

7,9 |

464 |

0,077 |

2,7 |

|

2 |

150 |

1137 |

42 |

6,6 |

388 |

0,092 |

3,6 |

|

|

3 |

160 |

1151 |

26 |

6,2 |

364 |

0,140 |

4,9 |

|

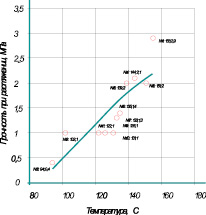

После анализа графических зависимостей, представленных на рис. 4, 5 были получены следующие уравнения:

σ = 2E – 05Т3 – 0,0068Т2 + 0,8138Т – 31,775; R² = 0,9681 (1)

τ = 1E – 07Т3 – 5E – 05Т2 + 0,007Т – 0,3067; R² = 0,9424 (2)

σ = –2E – 06ρ3 + 0,0055ρ2 – 5,833ρ + 2049,1; R² = 0,9299 (3)

τ = –3E – 08ρ3 + 9E – 05ρ2 – 0,0856ρ + 28,373; R² = 0,9173 (4)

ρ = 0,0007Т3 – 0,2525Т2 + 31,357Т – 295,86; R² = 0,9598 (5)

Рис. 4. Зависимость прочности образца при растяжении от его температуры при выходе из головки экструдера

Рис. 5. Зависимость плотности образца от его температуры при выходе из головки экструдера

Коэффициенты достоверности R2 близкие к 1, что говорит о высокой достоверности получения коэффициентов уравнений (1)–(5).

По результатам экспериментальных исследований можно сказать следующее: по совокупности прочностных и энергетических характеристик переработки полученный образец под № 8 (опилки – 30 %; отруби – 35 %; полимер (2) – 35 %, влажность 40 %) имеет наиболее оптимальные характеристики, то есть данный экструдат произведен при наименьших удельных энергозатратах и при наибольшей производительности процесса экструдирования. Но по прочностным характеристикам наилучшие результаты из одиннадцати, представленных на втором исследовании, показали образцы под номерами 1, 4, 5.