Наряду с основными горючими составляющими уголь содержит различные золообразующие компоненты – минеральные примеси. Минеральные примеси находятся в углях в тонкодисперсном состоянии в органической массе, или в виде тончайших прослоек, линз, кристаллов и конкреций. Процентное содержание негорючего остатка, образующегося за счет минеральных примесей топлива при его полном сгорании, определяет один из самых важных показателей качества угля – его зольность. Зола – сильный загрязнитель окружающей среды, спекается в шлак на колосниках, что затрудняет горение угля.

К решению вопроса об определении пригодных для извлечения микроэлементов можно подходить различными путями, но круг экономически выгодных методов определения микропримесей будет сведен к оптико-эмиссионной и масс-спектрометрии с индуктивно связанной плазмой (ОЭС ИСП и МС ИСП), благодаря возможности одновременного определения большого количества определяемых элементов. Для пробоподготовки к таким методам анализа зольных образцов используются системы микроволнового разложения [1]. Для повышения экспрессности спектрометрии с индуктивно связанной плазмой классические жидкостные методы пробоподготовки заменяют способами твердотельного пробоотбора, например лазерной абляцией в сочетании с методом масс-спектрометрии [2], или с методом эмиссионной спектрометрии [3]. В ряде работ рассмотрены возможности лазерного пробоотбора при анализе зол уноса ОЭС ИСП и МС ИСП [4–5]. В отечественной научной литературе работы в данной области практически отсутствуют.

Материалы и методы исследования

Высушенные до постоянной массы в вакуумном сушильном шкафу стандартные образцы ЗУК-1, ЗУК-2, СГ-1А, СГ-3, СГД-2А, СО-1 [6] прессовали в таблетки с использованием гидравлического пресса и металлической пресс-формы при давлении 6 т/см2. Для компактирования исследуемые образцы смешивались с поливиниловым спиртом высшего сорта (ГОСТ 10779-78) в соотношении 1:1 по массе при совместном растирании в агатовой ступке. Полученные таблетированные образцы помещались в рабочую камеру системы лазерного пробоотбора New Wave UP 266 MACRO, которая продувалась током аргона. Лазер Nd:YAG работает в УФ области на длине волны 266 нм (UP – 266). Чтобы обеспечить фокус на образце и идентификацию областей пробоотбора, наблюдение за процессом осуществляли с помощью видеокамеры, подключенной к монитору. При помощи лазера проводился отбор образца. Частицы образца уносились потоком аргона (транспортирующего газа) в плазменный разряд эмиссионного спектрометра iCAP 6500 DUO. В плазме происходила атомизация и ионизация материала.

Результаты исследования и их обсуждение

Для проведения исследований были выбраны параметры работы спектрометра, приведенные в табл. 1. Данные параметры позволяют получить устойчивый аналитический сигнал, снизить время анализа, правильным образом синхронизироваться с работой устройства лазерной абляции.

Таблица 1

Параметры спектрометра при анализе

|

Параметры измерений |

|

|

Мощность плазмы, Вт |

1150 |

|

Распылительный поток, л/мин |

0,85 |

|

Охлаждающий поток, л/мин |

12 |

|

Вспомогательный поток, л/мин |

1,0 |

|

Обзор плазмы |

Радиальный |

|

Время записи сигнала, с |

10 |

|

Запуск лазера |

Каждый образец |

|

Число лазерных растров на образец |

1 |

В качестве аналитических линий для определения концентраций элементов выбрано сочетание длин волн, удовлетворительным образом защищенное от наложений со стороны спектральных линий доминирующих элементов алюминия и железа. Выбранный ансамбль длин волн и определенные в ходе эксперимента пределы обнаружения приведены в табл. 2.

Таблица 2

Аналитические длины волн, использованные для определения микроэлементов в золах

|

Элемент |

Длина волны (нм) |

Предел обнаружения, мас. % |

|

Co |

237,862 |

8·10-6 |

|

Cr |

267,716 |

9·10-6 |

|

Cu |

324,754 |

2·10-6 |

|

La |

412,323 |

1,2·10-5 |

|

Ni |

231,604 |

1,4·10-5 |

|

V |

290,882 |

2·10-6 |

|

Y |

371,030 |

2·10-6 |

|

Zn |

206,200 |

2,2·10-5 |

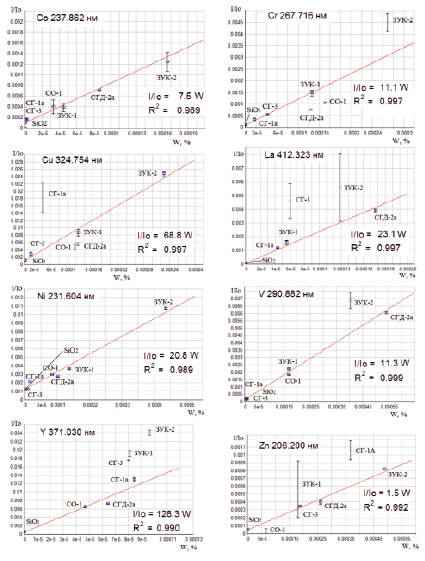

В ходе выполнения испытаний выявлен ряд особенностей. На рисунке представлены полученные калибровочные графики. На этих калибровочных прямых нет грубых выбросов точек интенсивности аналитических сигналов для определения кобальта, меди, никеля, в остальных случаях наблюдаются выбросы. Это могло бы быть обусловлено недостаточной однородностью исследованных образцов, однако повторные эксперименты, включающие повторение этапов пробоподготовки с увеличением времени совместного истирания со связующим, с другими компактами показали тот же результат.

Градуировочные графики для определения микроэлементов, полученные при помощи лазерного пробоотбора

Стандартный образец ЗУК-1 не вписывается в калибровочные прямые для определения цинка и иттрия. Интенсивности аналитических сигналов иттрия, ванадия, лантана и хрома стандартного образца ЗУК-2 не вписываются в ряд интенсивностей других стандартных образцов. Интенсивность аналитического сигнала цинка у СГ-1 является промахом на калибровочном графике. Интенсивности аналитических длин волн иттрия и лантана стандартного образца СГ-3 не вписываются в линейный ряд интенсивностей других стандартных образцов, так же, как и в случае с содержанием хрома в образце СО-1. Таким образом, определены текущие границы применимости стандартных образцов для калибровки спектрометра при помощи лазерного пробоотбора в отношении определения элементов, определенных для данного исследования.

Результаты определения содержания микропримесей в исследуемых образцах при помощи полученных калибровочных зависимостей, представленных на рисунке, приведены в табл. 3. Калибровочные зависимости получены на стандартных образцах, приготовленных отдельно от исследуемых образцов государственных стандартов, используемых для определения возможности описанной методики анализа элементного состава.

Таблица 3

Количества микропримесей, определенные в стандартных образцах методом лазерного пробоотбора

|

Образец |

Элемент |

Аттестат W, % |

Лазерный пробоотбор W, % |

Расхождение, % |

|

CO-1 |

Co |

0,0020 ± 0,0005 |

0,0022 ± 0,0002 |

10 |

|

Cr |

0,009 ± 0,001 |

0,005 ± 0,001 |

44 |

|

|

Ni |

0,005 ± 0,001 |

0,004 ± 0,001 |

20 |

|

|

ЗУК-1 |

Co |

0,0016 ± 0,0002 |

0,0015 ± 0,0003 |

6 |

|

Cr |

0,0045 ± 0,0005 |

0,0044 ± 0,0004 |

2 |

|

|

Cu |

0,0045 ± 0,0007 |

0,0039 ± 0,0002 |

13 |

|

|

Ni |

0,0049 ± 0,0006 |

0,0045 ± 0,0005 |

8 |

|

|

V |

0,0061 ± 0,0008 |

0,0064 ± 0,0006 |

5 |

|

|

Zn |

0,0065 ± 0,0007 |

0,0035 ± 0,0003 |

46 |

|

|

La |

0,0020 ± 0,0003 |

0,0021 ± 0,0004 |

5 |

|

|

Y |

0,0029 ± 0,0004 |

0,0028 ± 0,0003 |

3 |

|

|

ЗУК-2 |

Co |

0,0026 ± 0,0002 |

0,0024 ± 0,0004 |

8 |

|

Cr |

0,0042 ± 0,0004 |

0,0062 ± 0,0005 |

48 |

|

|

Cu |

0,0051 ± 0,0007 |

0,0049 ± 0,0005 |

4 |

|

|

Ni |

0,0068 ± 0,0008 |

0,0072 ± 0,0006 |

6 |

|

|

V |

0,0063 ± 0,0007 |

0,0093 ± 0,0003 |

48 |

|

|

Zn |

0,0076 ± 0,0006 |

0,0080 ± 0,0007 |

5 |

|

|

La |

0,0020 ± 0,0002 |

0,0030 ± 0,0004 |

50 |

|

|

Y |

0,0015 ± 0,0002 |

0,0029 ± 0,0003 |

74 |

Необходимо отметить, что как промахи, так и удачные определения воспроизводятся на разных компактированных образцах одного и того же стандартного образца. Количества стандартных образцов, используемых в одном акте анализа, превышают минимальные, необходимые для представительности проб по определяемым элементам.

Соответственно, можно сделать предположение о том, что количества определяемых элементов в стандартных образцах не соответствуют паспортным, либо же причиной обнаруженных промахов является селективное испарение пробы лазером, или же причина кроется в различных структурных особенностях стандартных образцов.

Данные предположения можно попытаться проверить, используя при калибровке один стандартный образец, смешанный в разных пропорциях со связующим, или же пропитывать золу мультиэлементной смесью в процессе пробоподготовки (метод добавок) с последующим определением содержания микроэлементов в стандартном образце. Также необходимы исследования по замене газа-носителя (аргона на гелий) и связующего компонента.

Для проведения комплексных исследований все лазерно-эмиссионные исследования необходимо сопрягать с рентгеноструктурными и электронно-микроскопическими, чтобы получать информацию о дисперсности и однородности получаемых золей, а также об их рентгеноструктурных характеристиках. Это, безусловно, повысит научную ценность работ.

В приборном комплексе Федерального исследовательского центра угля и углехимии СО РАН имеется оборудование (спектрометр iCAP6500 DUO, лазерный гравер New Wave UP-266, дифрактометр Bruker D8 Advance, электронный микроскоп JEOL JSM 6390 LV), позволяющее провести дальнейшие исследования.

На основании полученных в работе калибровочных графиков было установлено ориентировочное содержание не определенных в паспорте стандартного образца СО-1 меди, ванадия, лантана и иттрия. Результаты определения приведены в табл. 4.

Следует отметить, что полученные значения концентраций микроэлементов находятся в адекватных границах для образцов с их аттестованным содержанием. Данный факт также означает, что все определенные концентрации лежат в пределах градуировочной кривой, а это также усиливает доверие к полученным результатам.

Таблица 4

Содержание элементов в СО-1, количественно не определенных в паспорте стандартного образца

|

Образец |

Элемент |

Wпрогноз, % |

|

СО-1 |

Cu |

0,0031 ± 0,0006 |

|

V |

0,0061 ± 0,0001 |

|

|

La |

0,0032 ± 0,0002 |

|

|

Y |

0,0029 ± 0,0002 |

Заключение

В ходе выполнения работы было обнаружено расхождение между количествами элементов в стандартных образцах, определенными согласно их паспортам, с полученными экспериментально. Это явление может быть спровоцировано несколькими физико-химическими причинами, связанными с пробоподготовкой, пробоотбором и анализом элементного состава, различной структурой государственных стандартных образцов.

Отмечена необходимость проведения комплексных исследований, сочетающих в себе лазерно-эмиссионные, рентгеноструктурные и электронно-микроскопические, для одновременного получения информации о дисперсности, однородности, кристаллической структуре и других морфологических характеристик.

Спрогнозировано ориентировочное содержание определяемых микроэлементов, отсутствующих в паспорте стандартного образца СО-1, что может служить рекомендацией к аттестации концентрации указанных микроэлементов классическими методами: оптико-эмиссионной спектрометрией с индуктивно связанной плазмой и атомно-адсорбционным спектральным анализом жидких аналитических проб, полученных при полном разложении золы (ГСО СО-1).

Работа выполнена в рамках государственного задания ИУХМ ФИЦ УУХ СО РАН (проект AAAA-A17-117041910151-9, руководитель С.А. Созинов). Работа выполнена с использованием оборудования Кемеровского регионального центра коллективного пользования ФИЦ УУХ СО РАН.