Недропользование является высокорискованным бизнесом. В соответствии со ст. 11 Закона РФ от 21.02.1992 № 2305-1 «О недрах», предоставление недр в пользование происходит только после получения соответствующей лицензии, выдаваемой по результатам аукциона. При этом разведанное недропользователем количество балансовых запасов полезных ископаемых может существенно отличаться от объемов прогнозных ресурсов, указанных в исходной конкурсной документации. В таком случае возмещение расходов на поиск, оценку и разведку месторождения, а также суммы уплаченных сбора за участие в аукционе и разового платежа за право пользования участком недр не предусмотрено. В случае с песчано-гравийными месторождениями капитальные вложения относительно невелики (от нескольких миллионов рублей до первых десятков миллионов рублей), но и финансовые возможности мелкого и среднего бизнеса многократно уступают возможностям инвесторов в сфере добычи, например, строительного и облицовочного камня.

На значительные риски идет инвестор и в случае покупки готового бизнеса, то есть юридического лица недропользователя с утвержденными балансовыми запасами и согласованным техническим проектом разработки месторождения. Причинами несоответствия фактических объемов запасов балансовым (утвержденным протоколом ТКЗ) могут быть как недобросовестность бывшего недропользователя, повлиявшего на процесс подсчета запасов с целью наживы, так и квалификация специалистов, интерпретирующих геологическую информацию.

При оконтуривании месторождений песков и песчано-гравийного материала, как правило, мощность кондиционного пласта принимается не менее 3,0 м ввиду значительного роста арендных платежей за земельный участок, являющихся постоянной составляющей в себестоимости продукции. Кроме того, минимальная мощность может определяться конструктивными особенностями выемочно-погрузочного оборудования [1–3].

Однородность качественных характеристик полезной толщи имеет важное значение при выборе технологии производства работ [4, 5]. В случае когда мощность продуктивного пласта значительна и позволяет сформировать полноценный уступ высотой 5,0–8,0 м, колебания таких показателей качества песчано-гравийного материала, как модуль крупности и коэффициент фильтрации, не оказывают значительного разубоживающего эффекта на качество извлекаемого минерального сырья, поскольку в процессе валовой разработки происходит естественное усреднение материала. Меньшие значения мощности полезной толщи не позволяют обеспечить равномерный состав природного материала. Как правило, в этом случае применяется промежуточное складирование (конусование), что, в свою очередь, удорожает себестоимость добытого полезного ископаемого.

Как показал анализ литературы, имеющейся в открытом доступе, информация в сфере проблематики разработки песчано-гравийных месторождений касается, главным образом, разработки обводненных месторождений значительной мощности [6–8]. Основной упор в исследованиях делается на выбор технологического оборудования [9–11], в то время как обоснованию режима горных работ должного внимания не уделяется. Под режимом горных работ, согласно Ю.Д. Буянову [12], понимается последовательность выполнения вскрышных и добычных работ в границах карьерного поля, обеспечивающая планомерную, безопасную и экономически эффективную разработку месторождения. При этом наилучшие результаты работы горнодобывающего предприятия обеспечиваются при рационально выбранной технологии вскрышных и добычных работ с учетом параметров системы разработки и технических характеристик применяемых средств механизации [13].

Рассмотренная в работе технология разработки маломощных месторождений песков и песчано-гравийного материала особенно актуальна в связи с высокими объемами строительства, связанными, в том числе, с реализацией национальных проектов, например проекта «Безопасные качественные дороги» (https://bkdrf.ru/), поскольку позволяет вовлечь в эффективную разработку малые месторождения, находящиеся вблизи мест производства строительных работ.

Целью исследований являлось обоснование новой технологии ведения горных работ с использованием гидравлического экскаватора типа «обратная лопата» на примере разработки месторождения строительных материалов «Селиваново», расположенного в Ленинградской области, компанией ООО «Юркон».

Материалы и методы исследования

По сложности геологического строения месторождение «Селиваново» относится ко 2-й группе (согласно «Классификации запасов месторождений и прогнозных ресурсов твердых полезных ископаемых») как небольшое линзообразное или неправильной формы месторождение с невыдержанным строением, изменчивой мощностью полезной толщи и непостоянным качеством песка и гравия. Вскрышные породы представлены почвенно-растительным слоем, торфом, заторфованными песками, а также супесями. Мощность вскрыши составляет от 0,1 м до 1,7 м, средняя – 1,2 м. Полезная толща представлена, в основном, тонкими и мелкими песками. Мощность полезной толщи в оконтуренной части лицензионного участка составила от 3,0 до 7,7 м при среднем значении 5,8 м. Местами имеются скопления гравийного материала, содержание которого составляет от 5,0% до 20,0% и выше.

Проектными решениями была предусмотрена стандартная для подобного типа месторождений технология производства работ, включающая следующие операции:

– удаление вскрышных пород бульдозером во временные навалы;

– разработка навалов гидравлическим экскаватором с погрузкой в автосамосвалы;

– перевозка и складирование вскрышных пород на поверхности месторождения во временном складе с целью дальнейшего использования для рекультивации земель;

– разработка полезной толщи гидравлическим экскаватором с погрузкой полезного ископаемого в автосамосвалы потребителя.

Однако в процессе разработки максимальные значения полезной толщи подтвердились только в районе расположения разведочных скважин. На основной же части месторождения колебания мощности продуктивного пласта (по данным эксплуатационной разведки, проведенной посредством проходки шурфов экскаваторным способом) составили от 1,2 до 4,0 м при среднем значении 2,3 м.

Вследствие уточнения горно-геологических условий и значительного сокращения промышленных запасов стало очевидно, что изначально предусмотренная широко распространенная [14, 15] технология производства работ на месторождении с применением гидравлического оборудования нерентабельна, что требует оптимизации технологических процессов и поиска экономически целесообразного варианта отработки месторождения в условиях ограниченных ресурсов.

Таким образом, были сформулированы следующие задачи исследования:

– аудит результатов выполненных геолого-разведочных работ и проектных решений;

– анализ уточненных горно-геологических условий месторождения;

– разработка наиболее эффективной в сложившихся условиях модели производства горных работ и установление рационального порядка отработки месторождения;

– проведение технико-экономических расчетов с целью установления порога окупаемости инвестиций.

Результаты исследования и их обсуждение

По результатам проведенного технико-экономического анализа была принята бестранспортная система разработки поперечными заходками, без углубки (одним вскрышным и одним добычным уступами) с многократной перевалкой горных пород. С целью обеспечения возможности отгрузки нескольких сортов полезного ископаемого вскрытие полезной толщи велось в нескольких местах одновременно, что позволило охватить всю площадь участка.

Для обоснования параметров системы разработки и последовательности выполнения технологических операций были выполнены соответствующие расчеты, произведено построение схем ведения горных работ. Параметры системы разработки определяются в каждом случае индивидуально с учетом мощностей отрабатываемых горизонтов и рабочих параметров применяемого оборудования. В общем виде предложенная технология производства работ предусматривает следующие технологические операции при вскрытии и отработке каждого локального участка месторождения.

Сначала выполняется удаление почвенно-растительного слоя путем сгребания его гидравлическим экскаватором в навалы с последующей их перевалкой и формированием складов высотой до 3,0–4,0 м на поверхности месторождения в местах, удобных для временного хранения, с целью дальнейшего использования пород для рекультивации.

Далее производится выемка вскрышных пород за две заходки гидравлическим экскаватором нижним черпанием с формированием временных навалов высотой 3,0–4,0 м по обоим бортам траншеи. В зависимости от мощности вскрышных пород (1,0–1,7 м) на вскрываемом участке расчетная ширина дна траншей составила 25,0–30,0 м. При мощности вскрыши менее 1,0 м целесообразна дополнительная однократная перевалка навалов, что позволяет увеличить ширину участка вскрытой полезной толщи в 1,5–1,8 раза (до 37,5–54,0 м).

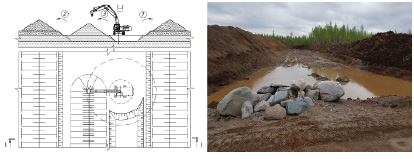

Рис. 1. Технологическая схема и результаты выемки вскрышных пород и формирования навала полезного ископаемого на кровле полезной толщи

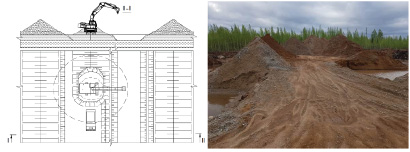

Рис. 2. Технологическая схема и результаты погрузки полезного ископаемого в автотранспорт потребителя

Затем осуществляется выемка полезного ископаемого в пределах первой заходки (шириной 12,0–14,0 м) на всю мощность полезной толщи (1,2–4,0 м) гидравлическим экскаватором нижним черпанием с формированием навала высотой 3,0–4,0 м на кровле полезной толщи второй заходки. Технологическая схема производства работ и результаты работ приведены на рисунке 1.

После того как сформирован навал полезного ископаемого, начинается его разработка гидравлическим экскаватором с погрузкой сырья в автотранспорт потребителей. При этом подъезд автосамосвалов осуществляется по кровле полезной толщи (в пределах второй заходки) задним ходом либо с разворотом непосредственно у экскаватора, если позволяет ширина рабочей площадки (более 2,5 радиуса разворота автосамосвала).

Выемка полезного ископаемого в пределах второй заходки производится гидравлическим экскаватором нижним черпанием с формированием навала на кровле полезной толщи и последующей погрузкой сырья в автотранспорт потребителей. Технологическая схема погрузки полезного ископаемого в автотранспорт потребителя из временного навала и результаты ее реализации приведены на рисунке 2.

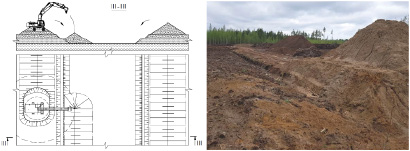

После отгрузки запасов полезного ископаемого производится засыпка выработанного пространства посредством перевалки вскрышных пород из временных навалов, размещенных по бортам траншеи, в выработанное пространство гидравлическим экскаватором с последующей планировкой сформированной поверхности. При этом фактически реализуется технический этап рекультивации земель. Технологическая схема производства рекультивационных работ и результаты ее реализации приведены на рисунке 3.

Рис. 3. Технологическая схема и результаты рекультивации участка

Сравнительная характеристика основных технико-экономических показателей

|

№ п/п |

Показатель |

№ варианта |

|||

|

I |

II |

III |

IV |

||

|

1 |

2 |

3 |

4 |

5 |

6 |

|

1 |

Технологическое оборудование, ед.: |

||||

|

1.1 |

Экскаватор Volvo EC290 BLC |

1 |

1 |

– |

– |

|

1.2 |

Бульдозер Caterpillar D6 |

1 |

1 |

– |

– |

|

1.3 |

Фронтальный погрузчик Volvo L150 |

1 |

1 |

– |

– |

|

1.4 |

Автосамосвал КамАЗ-6520 |

2 |

2 |

– |

– |

|

1.5 |

Экскаватор Komatsu PC-350 |

– |

– |

1 |

1 |

|

2 |

Горно-геологические условия |

||||

|

2.1 |

Площадь разработки месторождения, га |

26,2 |

15,0 |

||

|

2.2 |

Мощность полезной толщи (от/до/средняя), м |

3,0/7,7/5,8 |

1,2/4,0/2,3 |

||

|

2.3 |

Промышленные запасы ПГМ, тыс. м3 |

1350,0 |

340,0 |

||

|

2.4 |

Объем вскрышных пород, тыс. м3 |

315,0 |

180,0 |

||

|

2.5 |

Коэффициент вскрыши, м3/м3 |

0,23 |

0,53 |

||

|

3 |

Производственная мощность предприятия |

||||

|

3.1 |

Производительность карьера, тыс. м3/год |

300,0 |

80,0 |

||

|

3.2 |

Реализация (с учетом Кр=1,15), тыс. м3/год |

345,0 |

92,0 |

||

|

3.3 |

Срок обеспеченности запасами, лет |

4,5 |

4,3 |

||

|

4 |

Цена реализации товарной продукции, руб. м3: |

||||

|

4.1 |

– сорт 1 |

300 |

|||

|

4.2 |

– сорт 2 |

250 |

|||

|

4.3 |

– сорт 3 |

200 |

|||

|

5 |

Экономические показатели разработки |

||||

|

5.1 |

Стоимость товарной продукции, млн руб./год |

81,075 |

21,62 |

21,62 |

21,62 |

|

5.2 |

Капитальные затраты, млн руб. |

21,804 |

19,095 |

10,874 |

6,811 |

|

5.3 |

Эксплуатационные затраты, млн руб./год |

28,524 |

23,097 |

13,523 |

15,170 |

|

5.4 |

Себестоимость добытого ПИ, руб./м3 |

95 |

289 |

169 |

190 |

|

5.5 |

Валовая прибыль, млн руб./год |

52,551 |

–1,477 |

8,097 |

6,450 |

|

5.6 |

Налоги (НДС, НДПИ, налог на прибыль) |

22,021 |

– |

4,013 |

3,438 |

|

5.7 |

Чистая прибыль, млн руб./год |

30,528 |

– |

4,302 |

3,233 |

|

5.8 |

Чистая прибыль за весь период, млн руб. |

137,376 |

– |

17,846 |

13,250 |

|

5.9 |

Срок окупаемости капвложений, лет |

0,7 |

– |

2,5 |

2,1 |

Примечание: экономические показатели разработки приведены в ценах 2018 г.

Заключение

Суть предложенной технологии ведения горных работ заключается в многократной перевалке горных пород экскаваторным оборудованием без использования транспортных средств. Рассмотренная технология апробирована в течение трех лет на месторождении песчано-гравийного материала «Селиваново».

Для экономического обоснования предлагаемой системы разработки месторождения и порядка его отработки были рассмотрены и проанализированы следующие технологические схемы производства работ.

I – Разработка месторождения в соответствии с действующей проектной документацией (для первоначальных горно-геологических условий).

II – Разработка доступной для освоения части месторождения в соответствии с действующей проектной документацией.

III – Разработка доступной для освоения части месторождения по предлагаемой технологии с покупкой выемочно-погрузочного оборудования.

IV – Разработка доступной для освоения части месторождения по предлагаемой технологии с арендой оборудования.

Результаты расчетов основных технико-экономических показателей разработки месторождения по рассмотренным вариантам приведены в таблице.

Результатом оптимизации производственных процессов и внедрения бестранспортной технологии с многократной перевалкой горной массы стала отработка части запасов фактически бесперспективного месторождения. В результате этого опытным путем доказаны техническая возможность и экономическая целесообразность производства основных видов работ одной выемочно-погрузочной единицей, в данном случае – гидравлическим экскаватором Komatsu PC-350.