Сточные воды мясоперерабатывающих производств представляют собой сложные многокомпонентные системы и характеризуются как высококонцентрированные по содержанию органических загрязнений, к которым относятся в основном кровь, частицы мяса, жиры, кожа, навоз, каныга, шерсть, остатки продукции. К неорганическим загрязняющим компонентам относятся песок, глина, моющие средства, нитраты и хлориды натрия. Все стоки мясопереработки включают производственные и бытовые сточные воды.

По виду загрязняющих веществ и их содержанию все сточные воды мясоперерабатывающих комбинатов можно разделить на шесть основных потоков, которые представлены в табл. 1.

Из общего объема сточных вод объем производственных стоков составляет 70–75 %, не содержащих жир – 4–8 %, а условно чистых – 14–18 % [1, 2].

Содержание взвешенных веществ в стоках варьируется в значительных пределах – от 500 до 7300 мг/дм3. По фазово-дисперсному составу взвешенные вещества можно разделить на несколько групп: грубодисперсные взвеси, на долю которых приходится 20 % от общего количества, надколлоидные – около 40 %, коллоидные – около 20 % и растворимые примеси 20 %. Более 70 % загрязняющих веществ представляют собой жиро-белковые комплексы, подверженные аэробным процессам окисления, что сопровождается образованием летучих веществ с неприятным запахом [3–5]. Кроме того, наличие в стоках компонентов крови придают им высокую цветность – от темно-серого до красно-бурого [6].

При поступлении сточных вод мясоперерабатывающих предприятий в канализационную сеть органические вещества склеивают загрязнения и прилипают к стенкам каналов, что приводит к снижению скорости потока и образованию застоев. Кроме того, в подобных стоках содержится большое количество особо опасных патогенных микроорганизмов – кишечная палочка, яйца глистов, сибирская язва и др. Таким образом, сброс таких вод в городскую канализацию или природные объекты без надлежащей очистки является недопустимым правонарушением.

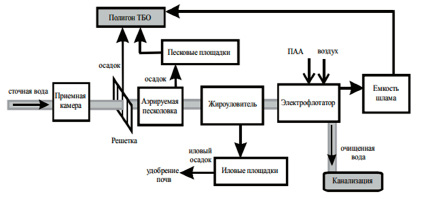

Доведение концентрации загрязняющих веществ до законодательно установленных нормативов осуществляют на очистных сооружениях (рис. 1), включающих несколько этапов (табл. 2) [7].

Для ускорения осветления стоков и формирования осадка из взвешенных веществ при отстаивании или повышения эффективности флотационных установок используют физико-химические процессы коагуляции и флокуляции, что предполагает использование соответствующих реагентов – коагулянтов (соединений железа и алюминия) и флокулянтов (высокомолекулярных органических соединений). В работе [8] показано, что наиболее предпочтительно применение хлорного железа, поскольку высокая эффективность (95 %) достигается в широких диапазонах расхода и уровня рН среды, однако данный коагулянт обладает сильным корродирующим эффектом. Результаты исследований, представленные в работе [9], показали, что наилучший результат получен при использовании в качестве коагулянта Al2(SO4)3 c расходом 50 мл/дм3 без корректировки рН. Однако при этом отмечается высокое содержание остаточного алюминия – 0,41 мг/дм3.

Рис. 1. Типовая схема очистных сооружений мясоперерабатывающих предприятий

Таблица 1

Классификация сточных вод мясокомбинатов

|

№ п/п |

Источник образования |

Основные компоненты |

|

I |

Предубойные загоны |

Навоз, супеси, суглинки, остатки комбикормов |

|

II |

Убойные цеха |

Каныга, жир, кровь, кусочки живой ткани |

|

III |

Цех разделки и переработки мяса |

Органические загрязнители – жир, кровь, шерсть, шкура; неорганические – преимущественно нерастворимые примеси. |

|

IV |

Смесь – санитарная бойня, изолятор, карантин |

Жир, кровь, остатки ткани, шерсть, патогенная микрофлора |

|

V |

Остальные стоки комбината, включая производства медицинских и технических препаратов |

Моющие средства, хлористый натрий, сегменты живой ткани |

|

VI |

Котельные и силовые установки, теплообменные аппараты, вакуум-насосы |

Условно чистые стоки – незагрязненные. |

Таблица 2

Этапы очистки стоков мясоперерабатывающей промышленности

|

Наименование этапа |

Характеристика процесса очистки |

|

Механическая очистка |

Использование усреднителей, решеток и жироуловителей |

|

Реагентная обработка |

Использование химических реагентов для извлечения растворенных и коллоидных загрязнителей |

|

Флотационная обработка |

Обволакивание пузырьками воздуха хлопьев с загрязняющими веществами и образование слоя пены на поверхности воды |

|

Биологическая очистка |

Удаление органических соединений с использованием аэробных и анаэробных микроорганизмов |

|

Обеззараживание |

Использование озоновой и ультрафиолетовой дезинфекции для дальнейшего сброса в водоем |

В качестве коагулянтов все чаще используются комбинированные коагулянты-флокулянты, полученные в результате кислотной модификации железо- или алюминий-содержащих материалов как природного, так и техногенного происхождения [10, 11].

Известно получение железо-алюминий-содержащих коагулянтов путем выщелачивания оксидов железа и алюминия из глины и золы раствором серной кислоты в условиях повышенных температур (100–120 °С) [12].

В работе [13] проведена оценка эффективности применения алюмосиликатного коагулянта, полученного в результате разложения нефелинового концентрата 20–30 %-ным раствором серной кислоты. Показано, что полученный реагент эффективен при осаждении тонких взвесей буровых глин, взвесей из сливов флотомашин и оборотной воды апатитового производства и может быть использован для очистки промышленных и коммунальных сточных вод.

Ранее проведенные исследования [14, 15] показали эффективность использования железокремниевого флокулянта-коагулянта (ЖКФК) – продукта кислотной модификации шлака ОЭМК для очистки модельных эмульсий. Показано, что в качестве модификатора использовали 1Н раствор серной кислоты. И полученный порошкообразный реагент обеспечивает эффективность очистки модельной эмульсии 99,3 %.

Цель исследования – рассмотрение возможности использования реагента, полученного в результате кислотной модификации саморассыпающегося электросталеплавильного шлака, для очистки реальных стоков цеха убоя мясоперерабатывающего предприятия.

Материалы и методы исследования

В качестве объекта исследования использовали высокоосновный, саморассыпающийся шлак электросталеплавильного производства Оскольского электрометаллургического комбината (ОЭМК) (г. Старый Оскол), полученный по гидравлической технологии охлаждения.

Таблица 3

Химический состав шлака ОЭМК

|

Содержание, мас. % |

Модуль основности, Мо |

||||||

|

CaO |

SiO2 |

Al2O3 |

Feобщ. |

MnO |

MgO |

Cr2O3 |

|

|

40,0– 48,3 |

20,0– 27,2 |

2,3– 6,3 |

7,0– 15,5 |

0,5– 6,0 |

6,0– 12,0 |

0,1– 2,0 |

1,7–2,0 |

Гидравлическая технология охлаждения, использующаяся в настоящее время на комбинате, основана на распылении воды после первичной кристаллизации шлака (при достижении температуры поверхности расплава около 600–650°С) с целью интенсификации процесса охлаждения. В результате чего происходит комкование частиц шлака с образованием смеси из пылевидных частиц и крупных конгломератов. Химический состав и некоторые технологические свойства шлака представлены в табл. 3 и 4.

Таблица 4

Технологические характеристики шлака ОЭМК

|

Показатель |

Значение |

|

Истинная плотность частиц, кг/м3 |

3200 |

|

Содержание (СаО+MgO)актив., % |

2,4–3,6 |

|

Удельная поверхность, м2/кг |

170–210 |

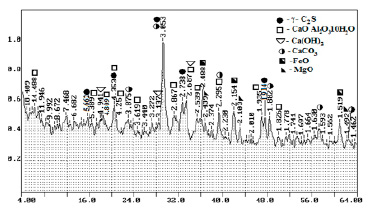

Шлак ОЭМК относится к саморассыпающемуся, подверженному в процессе охлаждения полиморфному превращению двухкальциевого силиката (C2S) из β- в γ-модификацию, что сопровождается увеличением объема кристаллической решетки на 13 %, приводит к растрескиванию и рассыпанию монолита шлака в порошок. Минералогический состав шлака по результатам рентгенофазового анализа представлен следующими основными минералами: γ-C2S (шеннонит), вюстит, периклаз, ферриты кальция, портлантид и некоторое количество свободной извести, что обеспечивает щелочную среду водной вытяжки (pH = 11,0–12,5). В качестве модифицирующего реагента использовали концентрированную серную кислоту. После модификации шлака полученный продукт подвергали сушке до постоянной массы при температуре не выше 55 °С, что обусловлено образованием сульфатов кальция различной степени обводненности в продукте модификации [14], далее измельчали до порошкообразного состояния и использовали в качестве комбинированного коагулянта-флокулянта. Минералогический состав продукта химической модификации шлака ОЭМК представлен на рис. 2.

Рис. 2. Результаты рентгенофазового анализа (РФА) продукта химической модификации шлака ОЭМК гидравлического охлаждения

Таблица 5

Химический состав сточной воды цеха убоя птицепереработки

|

ХПК, мг O/дм3 |

БПКполн, мг О2/дм3 |

Взвешенные вещества, мг/дм3 |

Жиры, мг/дм3 |

Цветность, град. |

Мутность, NTU |

|

7350 |

3420 |

310 |

21,5 |

6870 |

349 |

В результате кислотной обработки электросталеплавильного шлака ОЭМК гидравлического охлаждения происходит выщелачивание основных оксидов с образованием кристаллов дигидрата сульфата кальция, сульфата железа и коллоидной кремниевой кислоты. Коагуляция высокодисперсной кремнекислоты происходит на поверхности частиц двуводного гипса в момент его кристаллизации, что способствует формированию высокодисперсной структуры CaSO4·2H2O с высокой степенью аморфизации. Это позволяет использовать полученный реагент в качестве комбинированного флокулянта-коагулянта в системе очистки сточных вод сложного состава.

В качестве водной среды использовали сточную воду цеха убоя птицеперерабатывающего производства ЗАО «Приосколье» (Белгородская область), характеристики которой представлены в табл. 5.

Осветление сточных вод осуществляли методом отстаивания. Эффективность очистки оценивали по изменению мутности сточной воды. Фиксировали также динамику образования осадка в процессе отстаивания. Мутность водной среды до и после очистки определяли на портативном турбидиметре-мутномере HANNA H1 98307.

Результаты исследования и их обсуждение

Сточная вода цеха убоя птицеперерабатывающего производства характеризуется высокой цветностью и седиментационной устойчивостью. В пробах на протяжении всего отстаивания в течение нескольких часов отсутствовала четкая граница раздела осветленного слоя воды и осадка. Для ускорения процесса осветления воды и формирования осадка экспериментальным путем подбирали оптимальный расход комбинированного флокулянта-коагулянта. Исследуемый сток помещали в химические стаканы емкостью 500 см3, добавляли в качестве флокулянта-коагулянта различные массы модифицированного шлака (от 0,15 до 0,4 г), доводили значение рН среды до 8,5–9,0 единиц 2H раствором NaOH. Перемешивание осуществляли магнитной мешалкой – в течение первых двух минут быстрое перемешивание и еще восемь минут – медленное. Далее полученную смесь переливали в цилиндры и наблюдали за процессом коагуляции с течением времени.

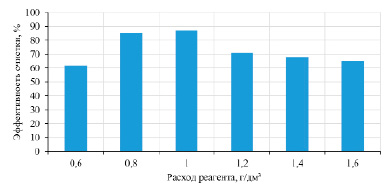

Рис. 3. Зависимость эффективности очистки сточных вод от расхода реагента – модифицированного шлака ОЭМК

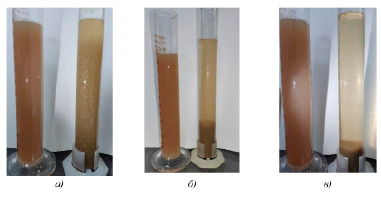

Рис. 4. Динамика изменения высоты осадка при использовании полученного комбинированного флокулянта-коагулянта с расходом 1 г/дм3, через: а) 2 минуты, б) 8 минут, в) 13 минут отстаивания

Через 60 мин отстаивания отбирали пробу с верхнего слоя воды на глубине 30 мм и определяли ее мутность, концентрацию взвешенных веществ. Оптимальной считалась доза реагента, при которой содержание взвешенных веществ в верхнем слое исследуемой воды после 60-минутного отстаивания было минимальным. Результаты эффективности очистки по взвешенным веществам представлены на рис. 3.

На основе полученных результатов можно сделать вывод, что максимальное значение эффективности очистки (87 %) достигается при добавлении в качестве флокулянта-коагулянта шлака ОЭМК, модифицированного серной кислотой, в количестве 0,25 г на 250 см3 сточной воды, что составляет 1 г/дм3.

На рис. 4 представлена динамика процесса коагуляции при оптимальном расходе флокулянта-коагулянта – 1 г/дм3. На рис. 4, а, отчетливо видно начало хлопьеобразования на второй минуте отстаивания стока в цилиндре и последующее осаждение взвешенных веществ. Окончание процесса коагуляции и формирование осадка происходит после 13 минут отстаивания (рис. 4, в).

Заключение

Полученные результаты позволяют рекомендовать использование реагента – продукта кислотной модификации саморассыпающегося сталеплавильного шлака в качестве комбинированного флокулянта-коагулянта для очистки многокомпонентных сточных вод птицеперерабатывающих предприятий.

Работа выполнена в рамках реализации федеральной программы поддержки университетов «Приоритет 2030» с использованием оборудования на базе Центра высоких технологий БГТУ им. В.Г. Шухова.