Введение

Нанесение специальных полимерных покрытий на поверхность стального листа позволяет получать продукцию с высокой коррозионной стойкостью, необходимыми потребительскими свойствами и с соответствующими требованиям мировых стандартов декоративными и механическими характеристиками. Значительные объемы металла с полимерным покрытием используются в строительной индустрии, автомобильной промышленности и в производстве бытовой техники.

На сегодняшний день на рынке полимерных покрытий и лаков представлен сравнительно большой выбор различных комплексных материалов. Основными поставщиками полимерных материалов в России являются три ведущие европейские компании: «BASF» (Германия), «Акзо Нобель» и «Беккерс» (Швеция).

Важнейшие требования, предъявляемые к полимерным покрытиям: прочное сцепление (адгезия) отдельных слоев друг с другом, а нижнего слоя – с подложкой, высокие показатели эластичности и способность к деформации для последующей переработки, твёрдость, высокая прочность к царапанию и истиранию, хорошие защитные свойства и атмосферостойкость, комплекс декоративных свойств [7].

Изготовление высококачественного полимерного покрытия зависит от качества поверхности исходного металла, качества материалов для химической подготовки поверхности перед нанесением покрытия, а также качества полимерных материалов [7].

Цель исследования: разработка и изучение свойств антикоррозионного покрытия на металлопрокат из продуктов химической деструкции полиэтилентерефталата.

Материалы и методы исследования

В качестве исходных материалов в ходе исследования использовались: стальной прокат тонколистовой холоднокатаный (сталь марки DC01), отходы полиэтилентерефталатной тары, этиленгликоль, состав для фосфатирования, состав для хроматирования. Исследования физико-механических свойств полимерных покрытий проводились в соответствии с DIN EN 13523-6 (прочность после вытяжки), DIN EN 13523-5 (прочность при обратном ударе), DIN EN 13523-7 (эластичность при изгибе), DIN EN 13523-4 (твердость по карандашу), DIN EN 13523-11 (стойкость к истиранию растворителем метилэтилкетоном (МЭК)), DIN EN 13523-7 (адгезия); показатели коррозии и коррозионной стойкости устанавливали по ГОСТ 9.308-85 в камере соляного тумана; состав функциональных групп композиционного материала был установлен методом ИК-Фурье-спектроскопии.

Результаты исследования и их обсуждение

Благодаря адгезионному взаимодействию покрытия с металлом достигается пассивация поверхности металлов, торможение анодной реакции, замедление образования продуктов подпленочной коррозии. Адгезионное взаимодействие может быть обусловлено возникновением связей за счет главных валентностей при наличии функциональных групп в защитном слое, а также возникновением индукционных сил в адгезионном слое при наличии в нем полярных и поляризуемых соединений. Индукционные силы возникают в результате того, что полярные молекулы (или электрические поля) вызывают сдвиг заряда в поляризуемых молекулах индуцируют диполи, которые приводят к связыванию за счет действия побочных валентностей.

Сцепление за счет сил связи основных валентностей (энергия связи ~840 кДж/моль) значительно сильнее сцепления, обеспечиваемого силами связи побочных валентностей (энергия связи ~4,2 кДж/моль). Химическая связь обусловливает намного более высокие энергии связи и, следовательно, требует большего усилия для расслаивания [4].

Отличительная особенность материалов, содержащих активные функциональные группы, состоит в том, что они способны в процессе затвердевания вступать в реакцию полимеризации с образованием сетчатого полимера [4].

В связи с вышесказанным, при разработке антикоррозионного композиционного материала авторами учитывалась необходимость наличия в его составе активных функциональных групп, обеспечивающих сцепление с поверхностью металла, а также ненасыщенных структур, способных в процессе затвердевания полимеризоваться с образованием сетчатой матрицы. Такими свойствами обладает продукт химической деструкции полиэтилентерефталата (ПЭТ) [5]. Полиэтилентерефталат – линейный термопластичный полимер, являющийся самым распространенным из полиэфиров и имеющий широкое коммерческое применение в виде синтетического волокна и упаковочных материалов различного назначения. По мере того, как спрос на ПЭТ растет (последние несколько лет рост мирового рынка ПЭТ составляет в среднем 10 % в год), увеличивается количество отходов. В настоящее время отходы ПЭТ составляют более 30% от всех отходов пластмасс, и проблема их утилизации стоит очень остро. Применение продуктов химической деструкции полиэтилентерефталатной тары при производстве антикоррозионных композиционных материалов – один из рациональных путей использования отходов ПЭТ [3, 8].

Композиционный материал синтезировали методом деструкции полиэтилентерефталатных изделий в этиленгликоле в соотношении 1:3 при температуре 190ºС [1, 6]. Физические характеристики полученного композита: плотность 1,17–1,20 г/см3; температура кипения 210,5ºС; температура застывания 7,5ºС; динамическая вязкость 20,59 МПа·с; кинематическая вязкость 17,87 мм2/с; величина остатка после прокаливания 0,207%; йодное число 0,25 йода/100 г [2].

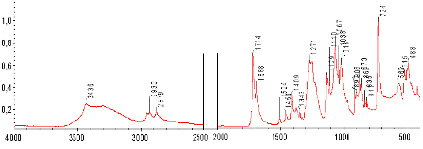

ИК-спектр композиционного материала представлен на рис. 1.

Рис. 1. ИК – спектр композиционного материала

Анализ ИК-спектра композиционного материала позволил установить:

- в области наиболее высоких частот (3500-2800 см-1) находятся полосы, отвечающие валентным колебаниям групп, содержащих легкий атом водорода (C-H, O-H);

- полоса поглощения в области 3436 см-1 средней интенсивности относится к колебаниям О-Н группы;

- интенсивная полоса поглощения в области 1270-1274 см-1 связана с плоскими деформационными колебаниями группы О-Н;

- полярная связь С-О вызывает появление интенсивной полосы поглощения в области 1016 см-1, обусловленной участием этой группы в скелетных колебаниях;

- наличие в ИК-спектре композиционного материала ароматического кольца обнаруживается по поглощению в трех областях: 2930-2879 см-1, 1688-1456 см-1 и ниже 908 см-1;

- при 2930 см-1 проявляются валентные колебания связи С-Н, имеющие низкую интенсивность;

- поглощение в области 1520-1450 см-1 проявляется в виде двух полос при 1504 и 1456 см-1, оно соответствует скелетным колебаниям углерод-углеродных связей ароматического кольца;

- интенсивное поглощение в спектре ниже 900 см-1 относится к внеплоскостным деформационным колебаниям связей С-Н ароматического кольца;

- интенсивные полосы поглощения в области 1900-1600 см-1 обусловленны валентными колебаниями связи С=О, следовательно, интенсивная полоса поглощения 1714 см-1 принадлежит валентным колебаниям карбонильной группы С=О карбоксила;

- наличие полос с частотой 1271 и 1067 см-1, вызванных колебаниями с участием эфирной связи –С(О)-О-С-, подтверждает, что композиционный материал содержит как свободные карбоксильные, так и сложноэфирные группы, связанные с ароматическими кольцами, влияющими на распределение электронной плотности.

Таким образом, проведенные исследования показали, что полученный в лаборатории композиционный материал содержит в своем составе гетерополярные соединения, молекулы которых включают гидроксильные – ОН, сложноэфирные –С(О)-О-С, карбоксильные –С(О)-О-Н группы и ароматические структуры.

Известно, что поверхность металлов, содержащих гидратированные и негидратированные оксиды, гидрофильна [4]. Гидрофобные композиты, нанесенные на нее, не могут иметь хорошую адгезию. В то время как использование композиционного материала, содержащего функциональные группы, способствует образованию устойчивых связей за счет главной и побочной валентностей и обеспечивает необходимую адгезию.

Для исследований использовали три вида металлических пластин: образец 1 – с обезжиренной поверхностью; образец 2 – с обезжиренной поверхностью, подвергшейся дополнительному хроматированию; образец 3 – с обезжиренной поверхностью, подвергшейся дополнительному фосфатированию; образец 4 – материал с покрытием ВАSF для сравнения.

Результаты исследований представлены в табл. 1.

Таблица 1

Физико-механические свойства полимерных покрытий

|

Наименование показателя |

Образец 1 |

Образец 2 |

Образец 3 |

Образец 4 |

|

Прочность после вытяжки, мм |

7 |

1 |

8 |

6 |

|

Прочность при обратном ударе, Дж |

11 |

1 |

12 |

10 |

|

Твердость по карандашу |

Н |

4Н |

Н |

F-H |

|

Стойкость к истиранию растворителем МЭК, число двойных проходов |

Более 100 |

16 |

Более 100 |

100 |

|

Эластичность при изгибе, Т |

1 |

3,5 |

3 |

3 |

|

Адгезия, Т |

0 |

2 |

0 |

0 |

Адгезионные испытания показали: предварительное хроматирование пластин приводит к снижению адгезии, что вероятно связано с окислительно-восстановительными процессами, протекающими при взаимодействии композиционного материала с хроматами металлов, образующимися при хроматировании, и с образованием рыхлого слоя побочных продуктов. Хорошие результаты при предварительном фосфатировании объясняются образованием на поверхности химически связанного слоя нерастворимых фосфатов, способствующего гидрофобизации поверхности.

Испытания коррозионной стойкости пластинок с нанесенным композиционным материалом проводили в камере соляного тумана. Первые признаки в виде точечной коррозии появились на металлической пластине образца 2 через 18 часов в рабочем режиме и через 41 час в выключенном режиме камеры (4% от всей площади поверхности) и на пластине образца 1 – по истечении 24 часов в рабочем режиме и 99 часов в выключенном режиме камеры. На пластинках с полимерным покрытием BASF коррозия (2% от всей площади поверхности) появилось в те же интервалы времени, что у образца 1. На предварительно фосфатированых пластинках точечная коррозия проявилась при рабочем состоянии камеры через 72 часа.

Заключение

Композиционный материал, полученный при гликолизе полиэтилентерефталатных изделий в этиленгликоле, содержит активные функциональные группы (гидроксильные – ОН, сложноэфирные –С(О)-О-С, карбоксильные –С(О)-О-Н группы и ароматические структуры), способствующие образованию устойчивых связей за счет главной и побочной валентностей и обеспечивающие необходимую адгезию с поверхностью металла.

Предварительное фосфатирование металлической пластины приводит к улучшению адгезии композиционного материала, повышению твердости, прочности после вытяжки, эластичности при изгибе. Величина стойкости к истиранию свидетельствует, что полученное полимерное покрытие имеет хорошее поперечное соединение с металлом, следовательно, соединения, входящие в состав композиционного материала, затвердевают в процессе формирования покрытия с образованием сетчатой матрицы.

Покрытие данным композиционным материалом существенно тормозит развитие подпленочной коррозии.

Библиографическая ссылка

Гиревая Х.Я., Калугина Н.Л., Гиревая В.А., Бодьян Л.А., Варламова И.А. АНТИКОРРОЗИОННОЕ ПОКРЫТИЕ НА МЕТАЛЛ ИЗ ПРОДУКТОВ ХИМИЧЕСКОЙ ДЕСТРУКЦИИ ПОЛИЭТИЛЕНТЕРЕФТАЛАТА // Успехи современного естествознания. 2015. № 1-1. С. 45-48;URL: https://natural-sciences.ru/ru/article/view?id=34775 (дата обращения: 07.03.2026).